基于高斯牛顿法的可匹配机器人高精度自动抓放料方法

代 康,秦健勇,谢 凯

(新疆工程学院 信息工程学院,乌鲁木齐 830023)

0 引言

现阶段科技不断发展,智能机器人已成为人们生活中不可或缺的一部分,并在各行各业中广泛应用。在当前工业加工作业中,通常需要将作业中的工件原料放置于数控设备中,经过打磨、压制等一系列工序后,再从数控设备中取出,从而形成工业成品[1-2]。工件的上料和成品的放料主要由工人完成,从装有工件的料箱内取出工件,放入加工设备中,待加工完成后,再从加工设备中取出工件成品,放置于成品工件的容器内[3]。这一步骤工人必须反复进行,在抓放料时,容易刮花工件,从而增大了工件成品的次品率。

目前国内研究学者对相关领域进行研究,并取得了一定的研究成果,文献[4]提出前车桥上料机器人手爪及上料辅助装置设计方案,通过分析前车桥组件形态和定位精度,设计抓取定位组件的上料机器人手爪和辅助装置,对手爪与组件孔销配合误差进行分析,得出了各部件之间的配合误差。该方法可有效避免组件形状误差对全套设备运转的影响,但该方法存在次品率较高的问题。文献[5]设计复杂竞赛任务中的自动分拣搬运机器人系统,将STM32F103C8T6单片机作为主控芯片,利用灰度传感器SEN1595识别地面标识,采用PDI-6221MG舵机驱动五自由度小型机械臂,通过机械臂抓取物料并结合堆垛辅助机构存放于搬运车内,完成堆垛任务。该方法可提高分拣运输智能化程度,但该方法的抓放料精度较低。

针对上述问题,为提高机器人抓放料精度,降低抓放料过程次品率,提出基于高斯牛顿法的可匹配机器人高精度自动抓放料方法,通过编程程序设计,结合高斯牛顿法,实现机器人自动抓料和放料,这一过程不易出现操作失误,有效躲避障碍物,降低抓放过程次品率。

1 设计可匹配机器人自动抓放料装置

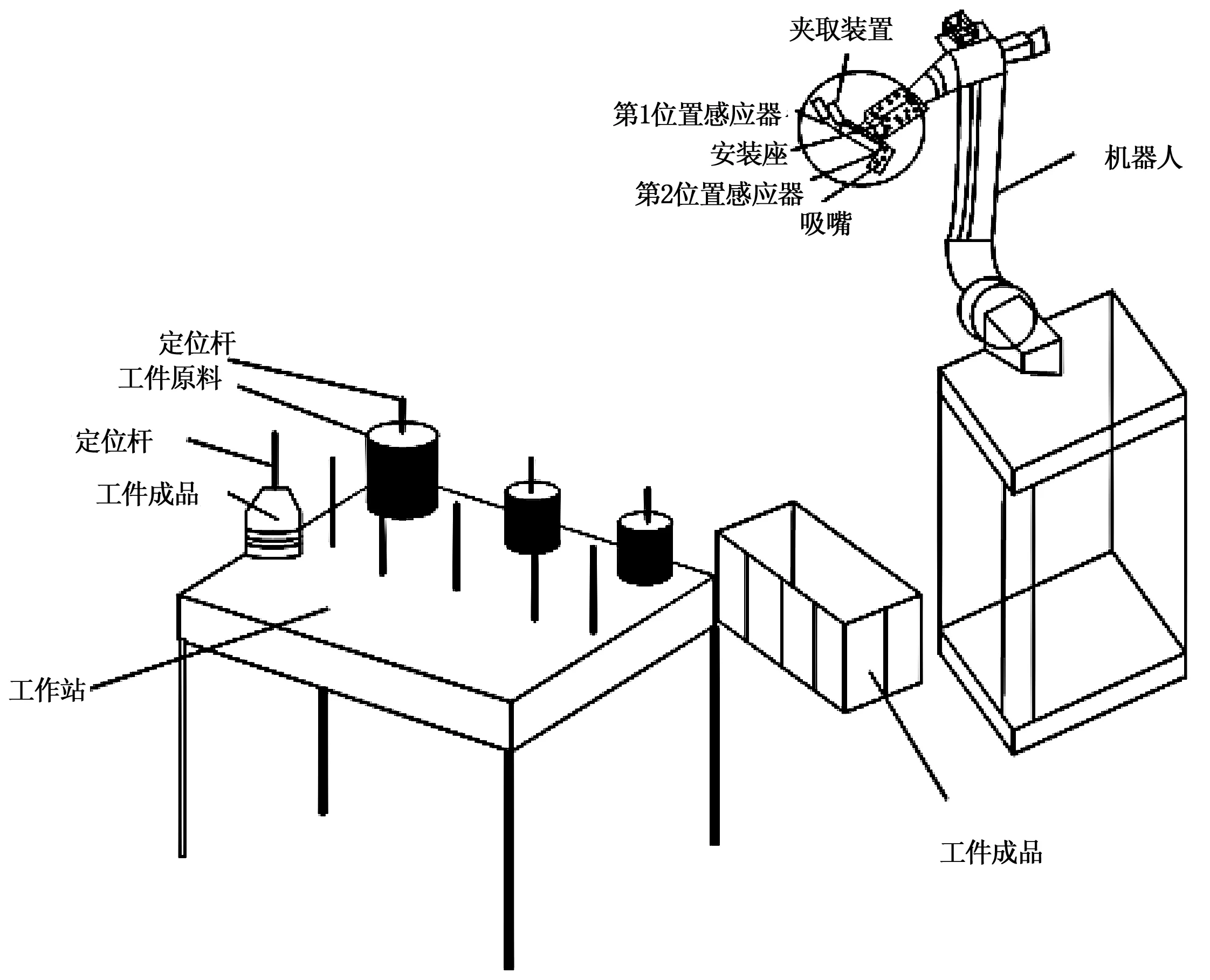

设计的可匹配机器人自动抓放料装置包括工作站、机器人夹具、抓放料装置。通过3种装置配合提高抓放过程的精准度。可匹配机器人自动抓料和放料装置结构如图1所示。

图1 可匹配机器人自动抓料和放料装置结构

根据图1可知,工作站主要用于放置工件原料,并利用定位杆进行定位,通过吸气设备和抽气设备,机器人将工件放置于数控设备中进行加工。机器人夹具主要用于吸取工件原料,放置工件成品,利用机器人夹具结构,将工件成品取下放置在工件成品专门容器内,使工件能够自动抓放料。

1.1 工作站

工作站的整体设计结构可以分为两种,第一种结构包括:机器人抓料、放料系统、数控设备、储存放置台以及各种夹具等[6]。机器人通过抓料设备将工件安放到数控设备上进行加工,加工结束后,机器人利用各类夹具将成品工件从数控设备上取下,放到放料台上或者存储工件的专门容器内。第二种结构包括:机器人、放料台、抓料装置、夹具等,放料台用来存储安放工件,抓料装置设置在机器人的前臂上,用来将放料台上的原有工件移动到数控机上,夹具以及动力设备安装在座椅上。

工作站的吸气设备和抽气设备相连,通过真空机的强大吸附力吸取工件,机器人将工件安放到数控机上进行加工,加工结束后,机器人利用夹具将工件成品从数控机上取下放在放料台上或者专门的容器内,这样使工件能够自动抓料、放料。

1.2 机器人夹具

在工件加工过程中,工件原料具有多样性,为解决频繁更换夹具以及夹取中夹具松动问题,设计一种自带感应器的全新夹具,这种全新夹具由夹具件、夹取设备和吸附设备构成。机器人夹具结构如图2所示。

图2 机器人夹具结构

根据图2可知,夹取设备由很多夹爪和动力设备组成,动力设备用来驱动夹爪进行抓料放料,夹爪上安装了防滑胶套,以防夹爪抓料过程中或取出工件成品时出现滑落情况,加大了抓取的力度,减少抓料放料故障的发生,防滑胶套安装在夹爪的上端,在防滑胶套的表面也可以安装定位槽,以便机器人能够安全有效使用夹具[7]。夹取设备安装有其合适的位置传感器,传感器能够精准检测到原有工件和工件成品抓放的位置,方便机器人及时调整抓料、放料,使操作更加简单、精准,发生意外故障的概率大大降低[8-10]。机器人使用夹具夹取工件原料和工件成品时,夹具的前爪和后爪要固定在活塞杆上,动力设备为驱动夹取力,驱动套安装在夹具上,驱动套可以自由旋转使夹具工作更灵活,夹具上的托片装置搭建在2个夹具套之间,机器人与夹托片相连,可使夹具进行二维运动以及高速旋转[11-12]。各个夹爪的前端安装在驱动套第3枢接钮上,夹爪数量设置为2个,使机器人在使用夹具时,更容易握取移动,动作迅速且安装可靠。在实际工作中,可根据灵活度对夹爪数量进行调整,动力装置还可采用单片机等动力结构,使各不同种类的工件均能够顺利加工。

1.3 抓放料装置

为了提高工人抓料、放料的工件成品的合格率,根据工件的原有构造设计了1套抓放料装置,可用于储存工件成品的放料台或者抓料设备。抓放料装置结构如图3所示。

图3 抓放料装置结构

由图3可知,原有工件的末端位置安装插孔,抓料台上开设定位孔,枢接轴的后壁上设置具有圆孔的定位杆,吸嘴若干个,根据实际工作可调整其数量,位置设置在定位槽的前臂上并上下分布在定位杆附近。驱动吸嘴对原有工件进行单点环绕吸附,加大吸嘴的吸附力度,提高机器人的工作效率,这样能够提高动力设备的使用率,以防机器人在移动工件原料以及工件成品的过程中出现松动和滑落[13]。定位槽可清洗并可拆卸,根据定位杆的不同尺寸可灵活调整定位槽的大小规格,扩大了抓放料装置在实际操作中的使用范围,提高工件成品的生产量。机器人在驱动放料装置时,将数控机加工完成的工件成品放在放料台上或者专门存放工件成品的容器中,可使工件成品正常保存,机器人也可将工件成品移动到放料装置上,方便对原有工件的回收以及工件成品的安全存放[14-15]。机器人在实际操作抓放料时,机器人和存放工件成品的容器通常位于放料台的一侧,也可根据实际工作时的具体情况而定,使工件成品安全存放。

2 可匹配机器人高精度自动抓放料方法

2.1 构建自动抓放料数学模型

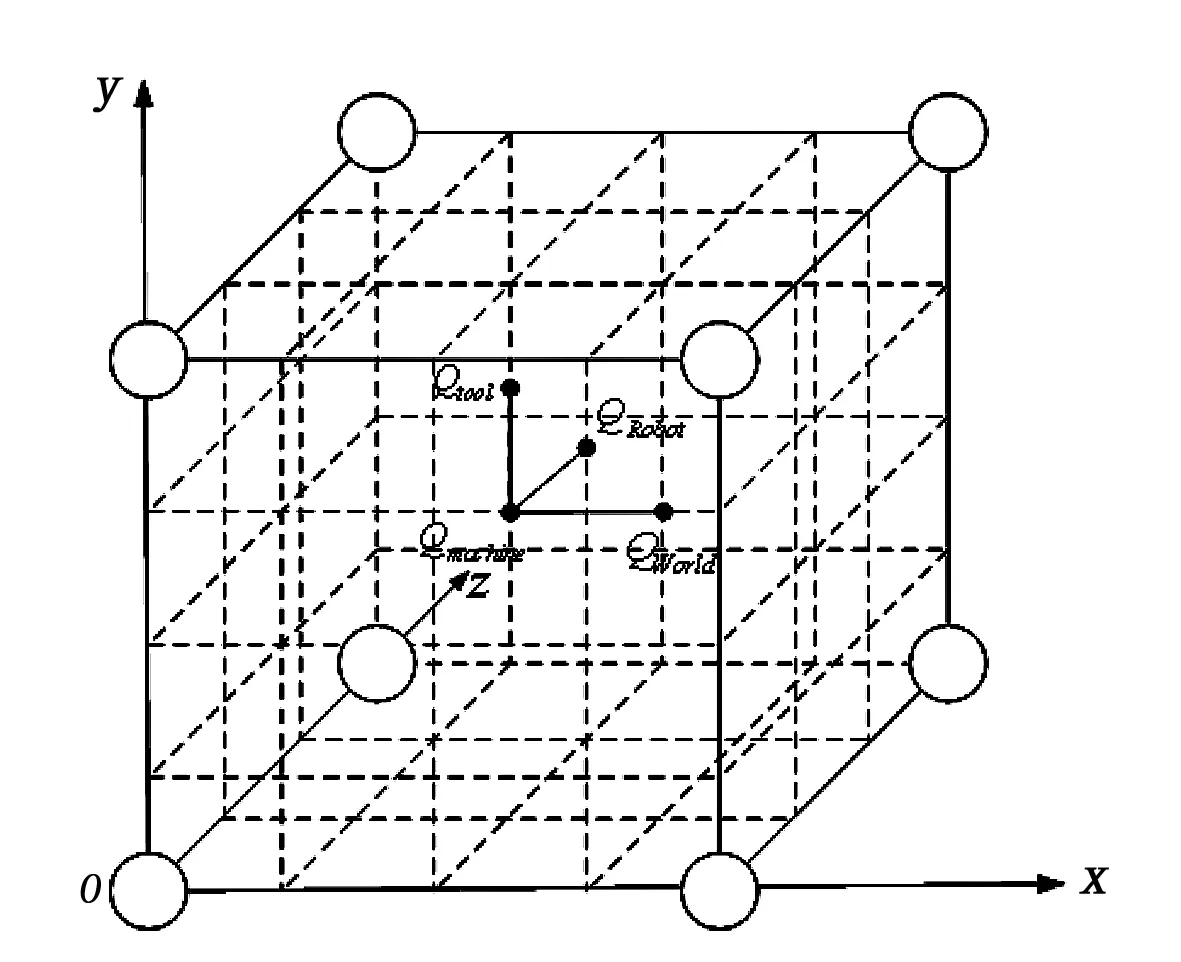

为构建可匹配机器人自动抓料和放料数学模型,首先建立可匹配机器人移动的坐标系如图4所示。

图4 可匹配机器人移动坐标系

根据图4可知,QRobot为机器人动态机械前端坐标系,Qtool为机器人动态机械中心工具坐标系,这个坐标系需要经过每个机器人在测试系统自动显示的4维标准图,QWorld为机器人抓放料机械的世界坐标系,Qmachine是以数控机插槽抓放料的中心为原点的自定义坐标系。WorldKmachine为数控机插槽抓放料自定义世界坐标系与机器人动态机械中心坐标系之间的联系,toolKWorld为可匹配机器人抓放料动态机械工具坐标系与可匹配机器人自动抓放料自定义世界坐标系之间的线性关系,toolKmachine为机器人动态机械中心控制工具坐标系与可匹配机器人自动抓放料机械坐标系之间存在指数关系,RobotKWorld为可匹配机器人自动抓放料动态机械前端坐标系与抓放料自定义世界坐标系之间存在非线性关系,RobotKmachine为可匹配机器人自定义坐标系读取出机器人自动抓放料动态机械坐标系的位姿。

为了在数控设备上构建自动抓取整体工件原料的数学模型,需要将上述坐标关系建立成关系链,用以下数学模型表达所示:

RobotYTmachine=WorldYTmachine·RobotYTtool·toolYTWorld

(1)

以上所示的关系变量中上标表示参考坐标系,下标表示被描述的坐标系,K为3×3矩阵,说明2个坐标系之间存在上下波动关系。以上是可匹配机器人自动抓放料数学模型。其中,RobotYTmachine是从实际操作抓放料作业中获得的已知量,WorldKmachine在坐标系之间的线性优化关系中计算得来,由动态机械工具坐标系位姿计算得来,toolKWorld由对可匹配机器人非线性分析求解获得。

2.2 迭代自动抓放料数学模型

由上述获得的数学模型可以看出可匹配机器人自动抓放料自定义世界坐标系与动态机械工具坐标系之间的位姿关系,求解之后得到以下的数学模型:

x1o1z1=RobotYTmachinex2o2z2

(2)

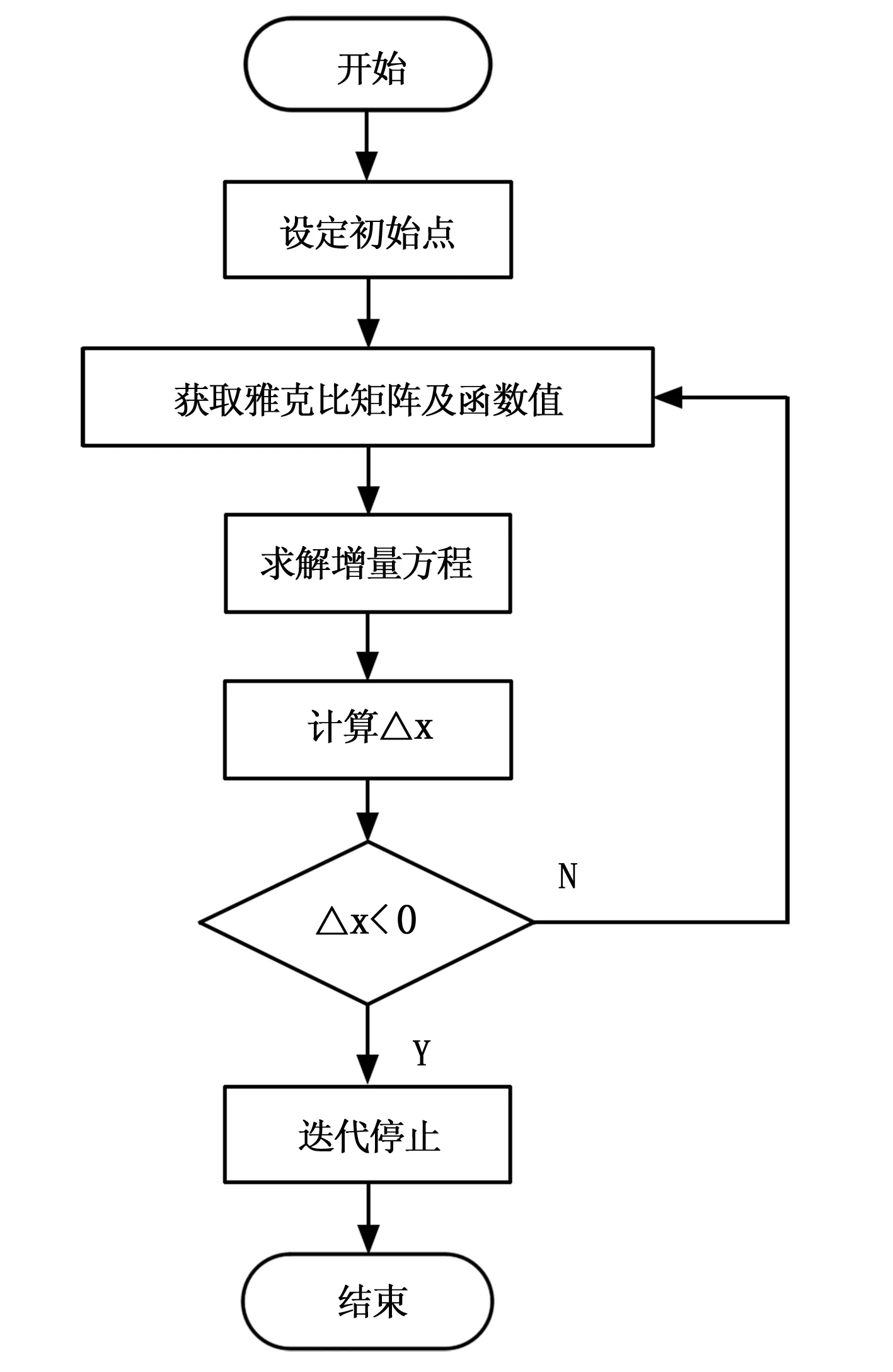

使用高斯牛顿法,求解可匹配机器人自动抓放料数学模型。高斯牛顿法主要是利用泰勒级数展开式来近似地代替可匹配机器人自动抓料和放料数学模型,进行多次迭代并修正回归系数,使得可匹配机器人自动抓放料数学模型,获取最小的残差平方和。

假设初值为x0,对函数f(xi)进行一阶泰勒展开得到:

f(xi)=f(x0)+J(x0)(x-x0)

(3)

针对第i次迭代,得到雅克比矩阵及函数的值为J(xi),f(xi),求出增量方程为:

JT(xi)J(xi)Δx=-JT(xi)J(xi)

(4)

得到:

Δx=-(JT(xi)J(xi))-1JT(xi)f(xi)

(5)

当Δx<0时,迭代停止。高斯牛顿法迭代过程如图5所示。

图5 高斯牛顿法迭代过程

针对可匹配机器人自动抓放料自定义世界坐标系,或者机器人动态机械工具坐标系和其他夹具,可得到机器人动态机械中心控制工具坐标系与可匹配机器人自动抓放料自定义世界坐标系之间的非线性关系。通过HIP示教器,给定可匹配机器人自动抓放料位姿,将工件原料和已加工工件成品存储在放料台。由此可以得到可匹配机器人自动抓放料动态位姿与动态机械自定义坐标系之间的关系,读取出机器人工具坐标,以及机器人自动抓放料自定义世界坐标。

3 实现可匹配机器人高精度自动抓放料

由于可匹配机器人自动抓放料的定位时,引入较多的动态机械前端重叠复位误差,且HIP数控机短小的原因,在最小值到点误差的条件下,机器人的夹具会超出使用范围,因此利用动态机械工具位姿来调整机器人自定义世界坐标系位姿。

理想状态下工具坐标系相对世界坐标系,bB=bA=1,bO=60 mm,当bA<0,应使机器人夹具环绕旋转校正,如果2个坐标系之间的欧式距离在65 mm之间,则机器人不能自动完成抓放料动作,因此本文对其坐标进行误差校正,使其位姿距离在65 mm以上,可匹配机器人就会自动完成抓放料操作。上下料过程如图6所示。

图6 上下料过程

根据工件原料以及车间环境的实际情况,需要对抓放料装置做一定调整,以确保实现可匹配机器人高精度自动抓放料。在实际操作过程中需要计算出机器人的偏差数据,花费一定的时间通过校正方式进行调整和修改,也可直接设定参数和具体实施数据。在可匹配机器人抓放料出现操作误差后,可能会出现工件松动、滑落、工件成品、未及时取出等情况,要及时停机并在显示屏上查找出现故障的原因,以便快速排除。在可匹配机器人进行自动抓放料时,添加显示动态窗口,及时检测操作过程中可能遇到的障碍物,根据动态窗口下达的指令选择最优路径从而避开障碍物,在具体工作中这种操作方案可靠性高,效率高。由坐标关系得出的误差数据保存于cet文本文件,获取位姿参数拾取导航信息,方便获取可匹配机器人自动抓放料的高精度阈值,以此实现可匹配机器人高精度自动抓放料。

4 实验结果与分析

为了验证基于高斯牛顿法的可匹配机器人高精度自动抓放料方法的有效性,搭建实验平台。实验平台如图7所示。

图7 实验平台

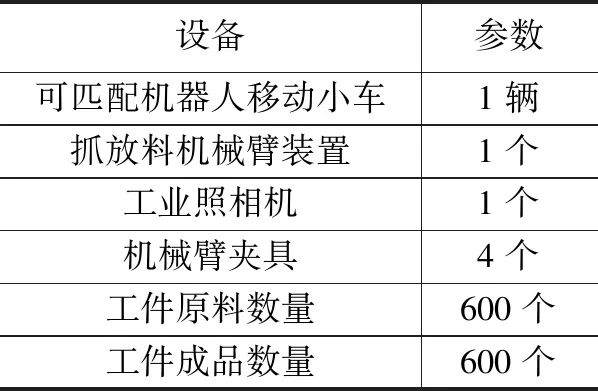

设置实验设备和参数如表1所示。

表1 实验设备和参数设置

根据图7实验平台与表1实验设备和参数的设置,进行可匹配机器人高精度自动抓放料实验,具体的实验步骤如下:

1)首先打开实验台电源,输入高斯牛顿法,连接程序编程器与控制器,使抓放料机械臂呈现打开状态;

2)通过伺服电机上电,实现机器人平移;

3)提取工件原料和工件成品位置信息,判断指定电位,调节电磁阀位置,通过气缸活塞杆运动,实现工件原料的抓料和工件成品的放料。

分别采用所提方法、文献[4]方法和文献[5]方法,对比不同方法的抓料和放料准确率以及抓料和放料次品率,以验证所提方法的有效性。

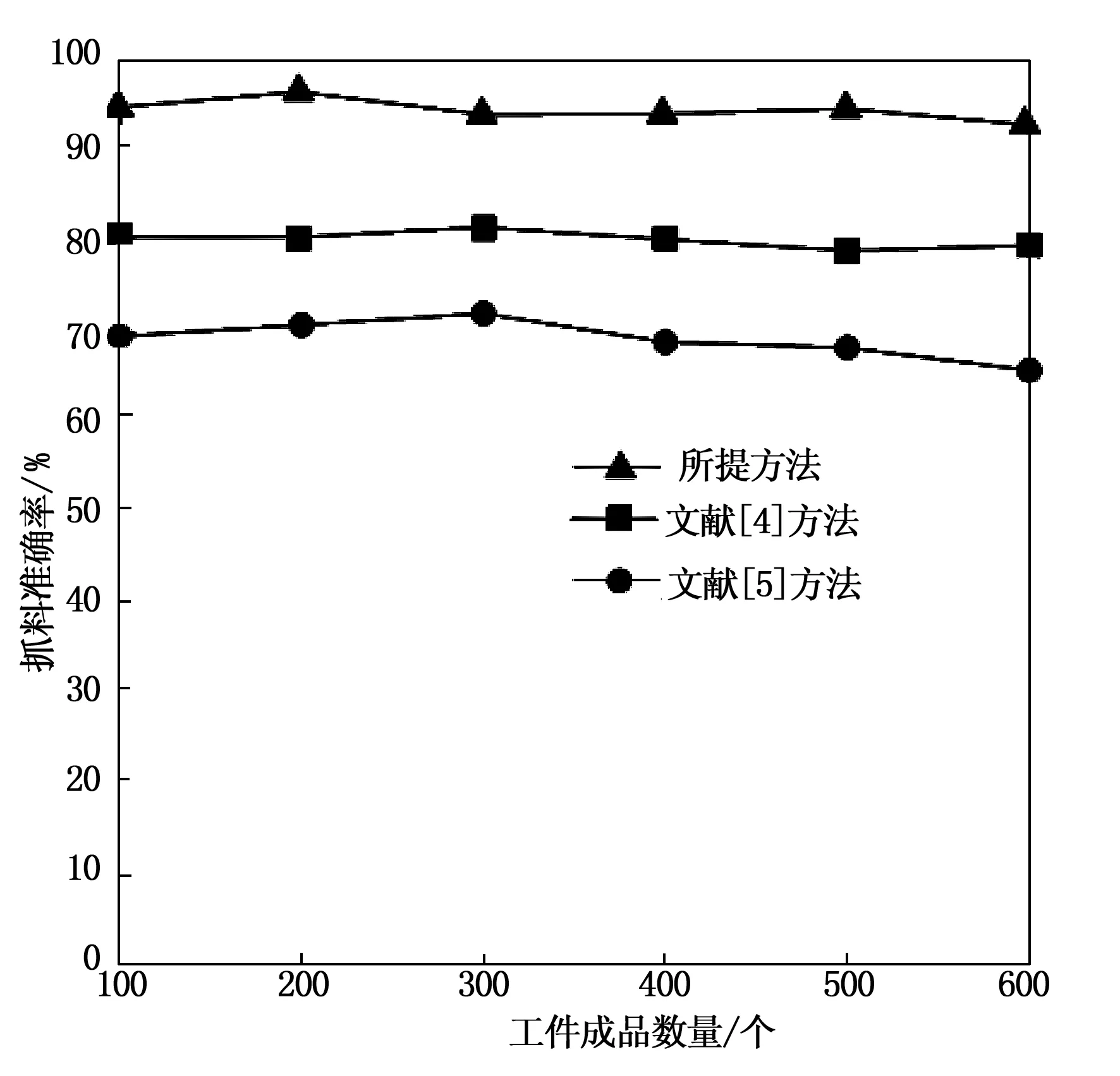

采用所提方法、文献[4]方法和文献[5]方法对工件原料进行抓取,得到不同方法的抓料精度对比结果如图8所示。

图8 不同方法的抓料精度对比结果

根据图8可知,当工件原料数量为600个时,文献[4]方法的平均抓料准确率为78%,文献[5]方法的平均抓料准确率为67%,而所提方法的平均抓料准确率为92%。由此可知,所提方法的抓料精度较高。

在此基础上,分别采用所提方法、文献[4]方法和文献[5]方法对工件成品进行放置,得到不同方法的放料精度对比结果如图9所示。

图9 不同方法的放料精度对比结果

根据图9可知,当工件成品数量为600个时,文献[4]方法的平均放料准确率为80%,文献[5]方法的平均放料准确率为79%,而所提方法的平均放料准确率为95%。由此可知,所提方法的放料精度较高。

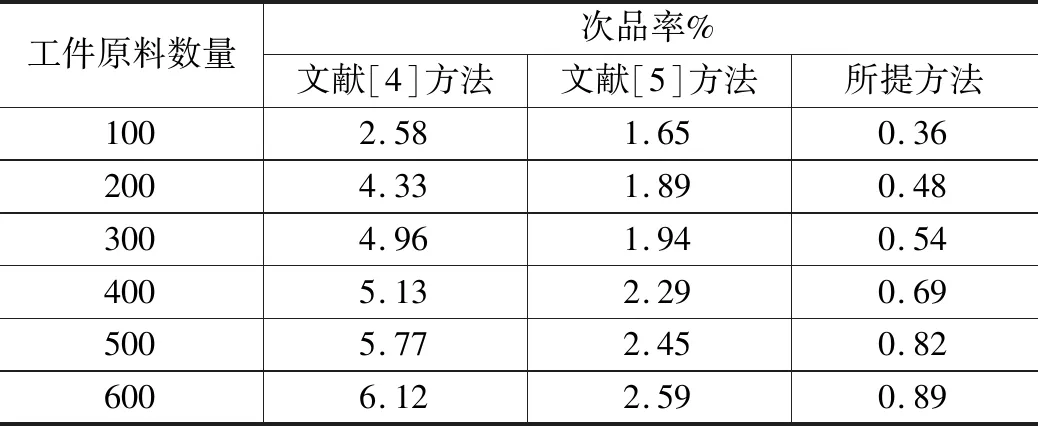

为了进一步验证基于高斯牛顿法的可匹配机器人高精度自动抓放料方法在抓料和放料过程中的次品率,分别采用所提方法、文献[4]方法和文献[5]方法对工件原料进行抓取,得到不同方法在抓料过程中的次品率对比结果如表2所示。

表2 不同方法的抓料过程中次品率对比结果

根据表2中的数据可知,随着工件原料数量的增加,不同方法的抓料过程中次品率随之提高。当工件原料数量增加至600个时,文献[4]方法的抓料过程中次品率为6.12%,文献[5]方法的抓料过程中次品率为2.59%,而所提方法的抓料过程中次品率仅为0.89%。由此可知,相比于文献[4]方法和文献[5]方法,所提方法的抓料过程中次品率较低。

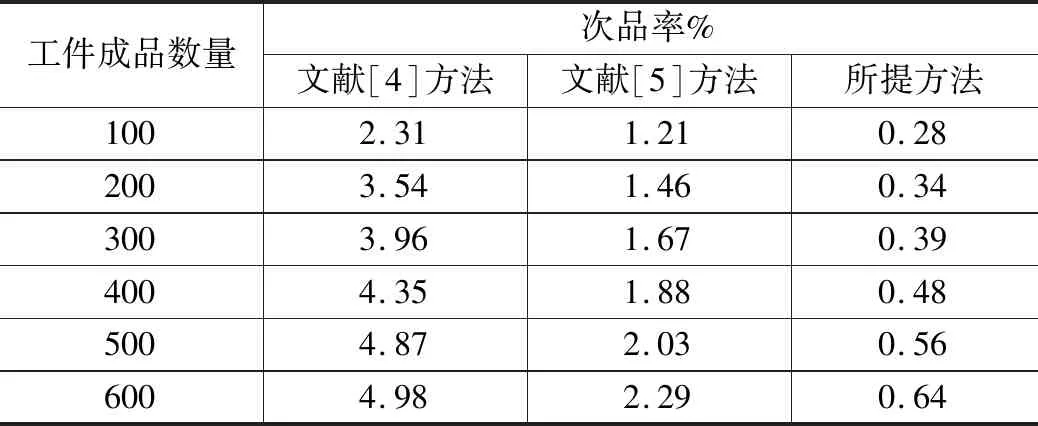

在此基础上,分别采用所提方法、文献[4]方法和文献[5]方法对工件成品进行放置,得到不同方法在放料过程中的次品率对比结果如表3所示。

表3 不同方法的放料过程中次品率对比结果

根据表3中的数据可知,随着工件成品数量的增加,不同方法的放料过程中次品率随之提高。当工件成品数量增加至600个时,文献[4]方法的放料过程中次品率为4.98%,文献[5]方法的放料过程中次品率为2.29%,而所提方法的放料过程中次品率仅为0.64%。由此可知,相比于文献[4]方法和文献[5]方法,所提方法的放料过程中次品率较低。

综上所述,基于高斯牛顿法的可匹配机器人高精度自动抓放料方法的抓料和放料精度较高,能够有效降低抓料和放料过程中次品率。

5 结束语

针对当前机器人自动抓料和放料装置的抓放精度较低,抓放过程的次品率较高的问题,提出了基于高斯牛顿法的可匹配机器人高精度自动抓放料方法。通过设计可匹配机器人自动抓料和放料装置,构建可匹配机器人自动抓放料数学模型,采用高斯牛顿法,迭代求解可匹配机器人自动抓放料数学模型。利用动态机械工具位姿,校正可匹配机器人自动抓放料误差,实现可匹配机器人高精度自动抓放料。所提出的基于高斯牛顿法的可匹配机器人高精度自动抓放料方法能够有效提高抓放料精度,降低抓放料过程中次品率。