基于线激光扫描的航空发动机叶片非接触式检测研究

龙 智,郑 琪,张天辉,方建军,马迎春

(1.中国航发南方工业有限公司,湖南 株洲 412000;2.山西迪迈沃科光电工业有限公司,太原 030000)

0 引言

发动机是航空系统中广泛使用的动力装置,为提高发动机性能,保证发动机安全运行,检测发动机叶型尺寸是非常必要的[1]。由于在航空发动机工作过程中,转子与定子之间的运动因零件温度和变形的不同而十分复杂,所以叶片叶型尺寸的检测方法也都不一致[2]。当前检测叶片叶型尺寸的主要方法是放电探头法和超声法,其中使用放电探头法时,采用叶片放电的方式,即施加直流电压的探头依靠电机沿径向运动[3]。当探测器开始动刀时,初始叶型尺寸与安装叶型尺寸一致。但由于电压波动,工作流体温度、压力的变化,以及探头与叶片端面的污垢,会改变放电起始距离,造成检测误差;利用超声波检测叶片表面的空间反射率,并将处理后的超声波反馈给传感器,传感器输出数据进行处理后,激发信号与接收信号之间的时间间隔,再根据一定的关系得到叶片叶型尺寸。但在恶劣环境下,外界噪声会引起检测误差。针对这一问题,提出了基于线激光扫描的航空发动机叶片非接触式检测研究。航空发动机叶片受不同光线照射时,叶片表面形态变化会引起光场变化。投影仪由CCD摄像机拍摄,用非接触式技术分析投影图像中所包含光场信息,处理被测叶片轮廓信息,由此确定叶片叶型尺寸。

1 航空发动机叶片结构

航空发动机是用来产生推力使飞机前进的,主要有压气机、燃烧室和汽轮机[4]。如图1所示,3个结构部件组成了发动机的核心引擎。

图1 航空发动机

叶片是航空发动机的重要组成部分,它直接影响发动机的推重比,可靠性,寿命和安全性能。同时,航空发动机叶片还确定飞机的飞行速度,可操纵性和其他重要指标是否符合标准。由于发动机叶片的恶劣工作环境,技术复杂性以及对检测技术的高要求,如何实现航空发动机叶片三维轮廓的自动测量是本文的研究重点[5-7]。

2 基于线激光扫描的航空发动机叶片非接触式检测

2.1 线激光扫描装置

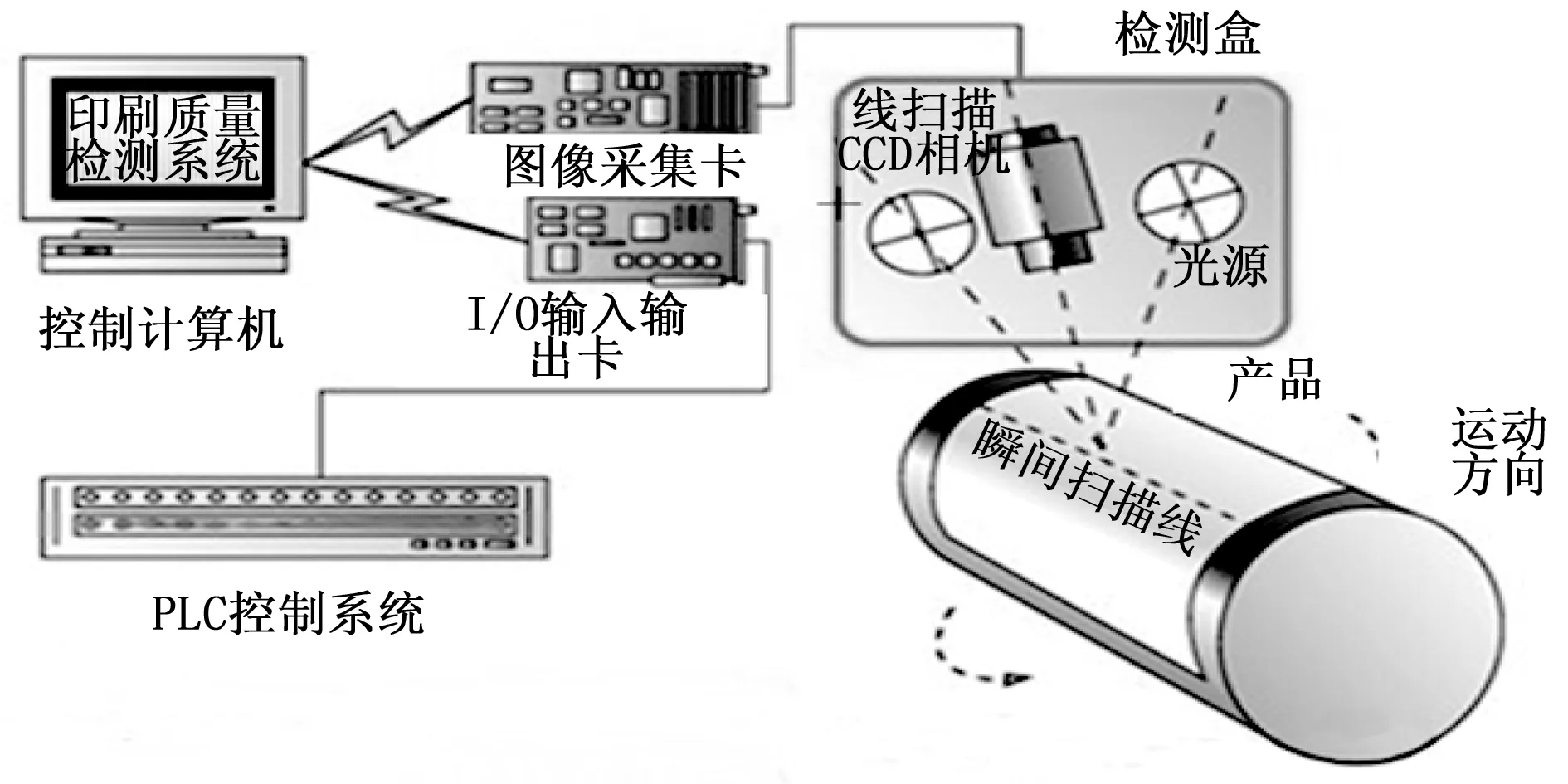

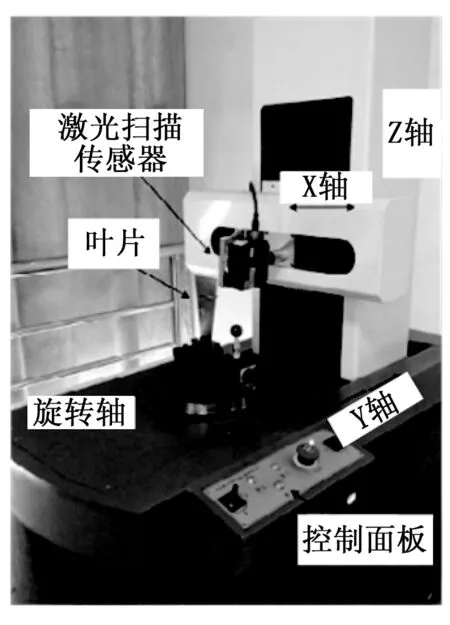

针对航空发动机功能和叶片检测特点,使用了固定扫描检测系统和工件驱动工作平台,由电机控制扫描区。图2显示了线激光扫描装置[8-10]。

图2 线激光扫描装置

由图2可知,该装置硬件主要完成扫描过程中的图像采样和目标位置控制,并将光条纹图像信息传送给计算机,用于后续的视觉计算和轮廓点云数据集成。在软件方面,主要完成了对光条图中的光条图中心的提取,以及光条图变形距离的计算[11]。基于摄像机模型,通过计算被测光条的面点坐标,结合工作台的位置参数,获得目标的面点轮廓数据[12]。

2.1.1 检测盒

采用激光轮廓仪对激光线扫描进行检测,在高速模式下,最快采样频率为16 μs,曝光时间为64 kHz,也可以精确地检测到黑色(反射较少)到光亮的表面(反射较大)。当使用时,它指定±48 mm米的量程,即在景深方向,每隔1毫米和800分在同一间隔内的光带每隔一次形成点云数据[13-15]。

使用CCD相机,可以将光纤转变成电荷形式进行存储与传递,也可将电荷取出促使电压发生改变。图像经过透镜处理后,所成像映射在电容数组表面,根据其表面亮度主要取决于每个电容单位上所形成的电荷。印刷机的线性CCD相机,每次捕捉到的光影都是呈直线行驶的,而使用数码相机捕捉到的光影都是呈平面式的,一旦相机完成曝光行为,那么整条电路上的电容都会自动传递到下一个单元,完成电位转变[16-18]。

2.1.2 图像采集卡

图像采集卡分辨率为768×576 pix,能够实时改变采集间隔,使用自适应滤波处理技术,可以动态采集图像信息,实现文字、图形叠加。图像采集卡的功能是将信号采集到电脑上,电脑以数据形式直接保存到硬盘上。将摄像机拍摄的信号从摄像机上转存到计算机中,使用相关图像编辑软件,可以对数字化信号进行编辑处理,并将编辑后的信号转换为标准流媒体格式,方便后续信号传递。

2.1.3 工作引擎

工作引擎为登月舱23步进伺服马达,支援RS232,RS485串口通讯。使用的直流电压是12~70伏特。该系统支持 SCL字符串命令控制,速度可调,实现RS485端口通信,并独立收发数据。

2.2 光条位置检测

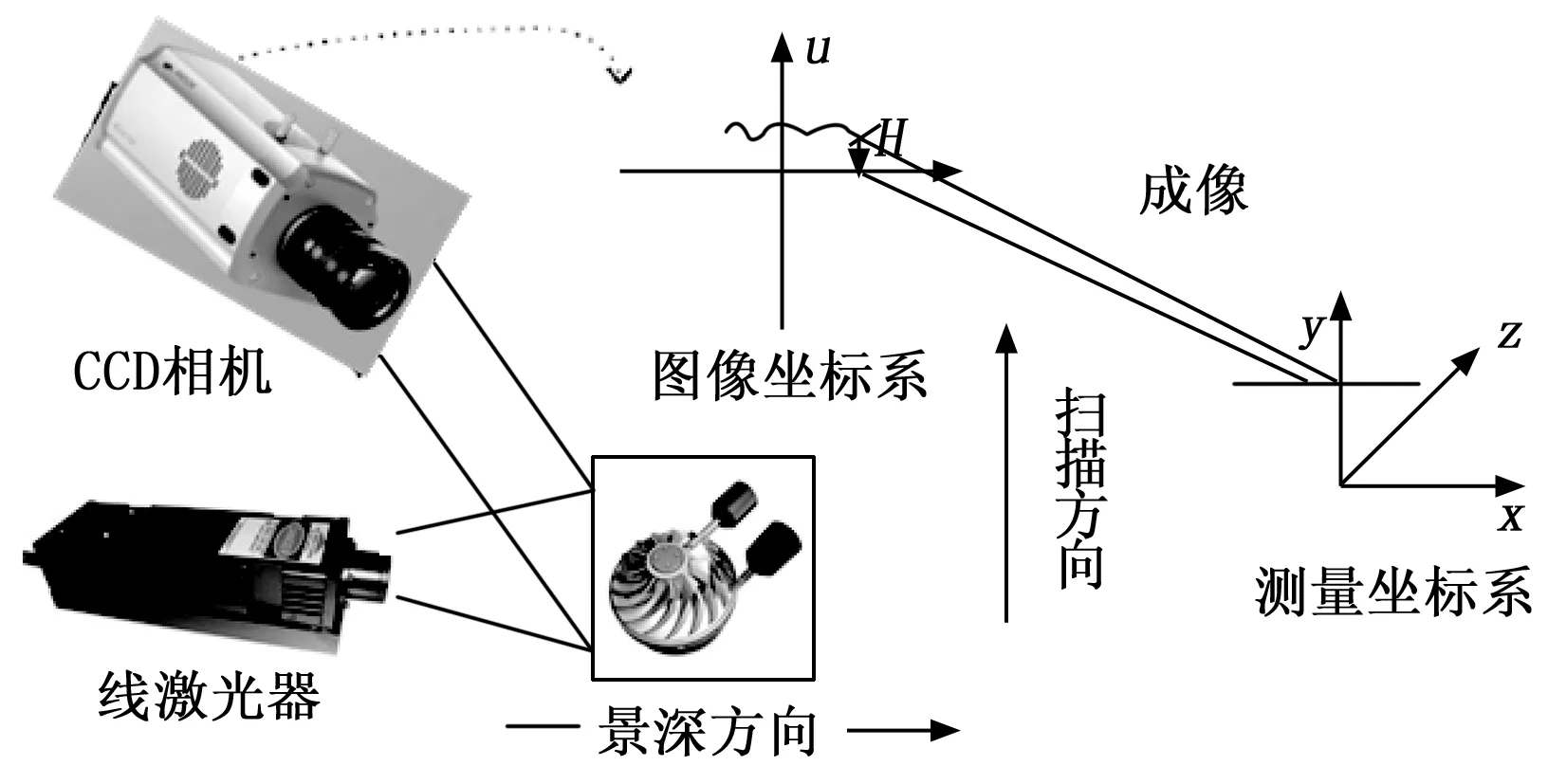

线激光源向航空发动机叶片表面发射激光束,航空发动机叶片表面形状调制成的光条纹形成于航空发动机叶片表面。光带图像是通过CCD相机拍摄的,利用激光三角剖分方法,可以计算出光条上每一位置、叶片表面深度变化引起的像元移动距离,但是,这仅仅是图像坐标系统中像素之间的距离。若要将其转化为叶片空间中的运动距离,则必须根据CCD相机成像模型进行计算,因为不管图像坐标系的V方向如何,也不可以改变叶片空间坐标系的X方向,这种转换实际上是一种二维变换。为实现对三维空间位置信息的检测,需要借助线激光器,获得如图3所示的x方向坐标值。

图3 线激光扫描非接触式检测原理

由图3可知,线激光扫描检测系统检测坐标系XY面一般都设置在光平面。由此可以通过求解计算高度H值检测坐标系统,以及求出图3中高度H值在X方向上检测坐标系统,实现坐标系统在X方向上转换。

2.3 检测数学模型构建

确定光条位置后,构建线激光扫描检测数学模型,该模型可以在不考虑镜面畸变的情况下,确定像坐标系高度值与真实空间高度值之间转换关系[19-20]。

设XOYO为检测坐标系中光平面,(XO,YO,ZO)为检测坐标系坐标,(XC,YC,ZC)为摄像机坐标,由此得到的数学模型为:

(1)

公式(1)中,R、T分别表示图像像素和大小。

基于航空发动机叶片表面轮廓特征的检测,平移扫描和旋转扫描是目前使用最为广泛的两种扫描方法。平移扫描方式是指检测系统与航空发动机叶片之间的固定选择;在旋转扫描中,两个位置之间有一个可供选择,另一个可旋转。所以对于公式(1),可以将其改为公式(2),其中式中d1为平移距离:

(2)

以旋转扫描方式,航空发动机叶片通常向Z轴的零点移动。所以式(1)可以改为公式(3),其中dz为被测叶片到Z轴零位置处需移动的距离,θ为叶片转动角度:

(3)

选取固定线激光,让航空发动机叶片以一定速度穿过扫描检测区,完成叶片叶型尺寸扫描检测。

2.4 非接触式检测流程设计

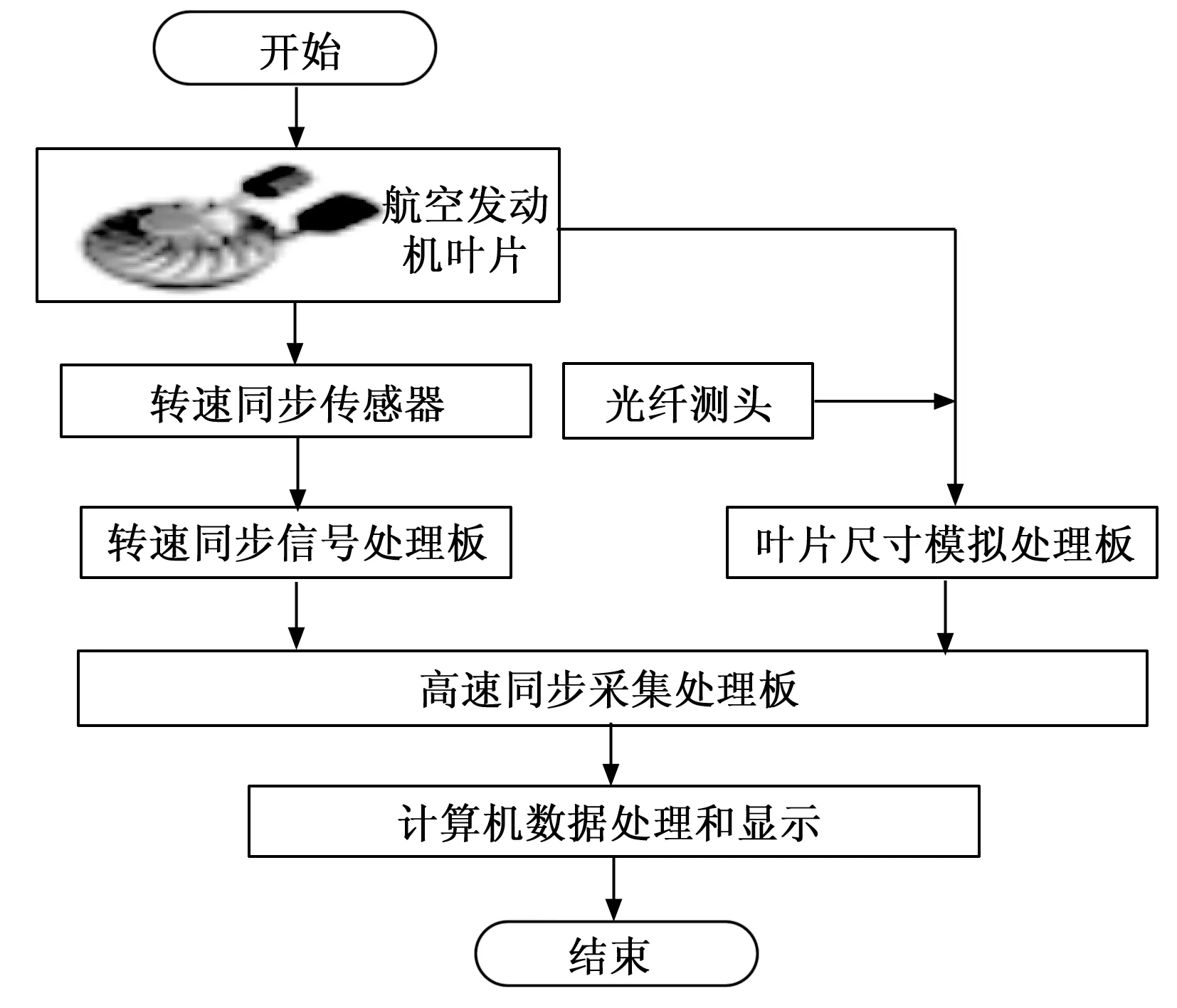

在实际空间中,通过分析图像坐标系高度值与高度值之间的转换关系,实现了风力发电机叶片叶型尺寸的在线检测,非接触式线激光扫描法对叶片材料没有要求,不易受电磁干扰,动态响应性能优良,图4中显示了非接触检测过程。

图4 非接触式检测流程

在航空发动机叶片非接触式检测过程中,用到的器件包括转速同步传感器、光纤测头、转速同步信号处理板、叶片尺寸模拟处理板、高速同步采集处理板,其选型方案如下:

选用SZGB-7光电式转速传感器,其具有调测量距离长,不受环境光干扰的特点。它可以与各种速度的数字显示器一起使用,并且可以直接与计算机接口电路连接,并且可以不接触地测量速度,线速度等。光纤测头选用FU-TZ系列,其所需安装空间较小,且易于更换。通过ACROMAG模拟信号处理板模拟叶片尺寸信号,转速同步信号处理板选用A5E01708486型号,其能够同步接收SZGB-7光电式转速传感器的转速信号,并将转速信号转换为数字信号,传输至PCI8522高速同步采集板。

如图4所示,非接触式检测流程为:

1)在外壳上安装有反射式光纤位移传感器,刀片扫过光纤探针后,反射光强度发生变化,可获得检测点的微量元素量。

2)通过对检测点微面板倾斜信息的分析,修正传感器实时检测误差,解决被测表面倾斜对坐标检测的影响。

3)根据每个斜坡的输出特性曲线,对每一个斜坡的斜面进行斜面倾角检测,利用灯带位置可以检测到位移信息对斜面倾角的影响。

4)在位移信息确定后,叶片扫过探头时,光强先增加后降低,而光强峰值则反映叶片叶型尺寸大小。

通过上述步骤,实现航空发动机叶片非接触式检测,并通过实验验证该方法的有效性。

3 实验分析

针对航空发动机叶片线激光扫描非接触检测的需要,搭建了一种四坐标检测仪,如图5所示。

图5 四坐标检测仪

由图5可知,四坐标仪的主体由3个纵轴组成,每个纵轴由伺服电机控制,滚珠丝杠的精确运动由伺服电机控制。配有轴线的雷尼绍光栅尺可精确定位坐标系,该激光器安装在x轴上,能够检测出旋转台上叶片轮廓。

为了验证所提方法的准确性,在直径为25.010 mm的标准气缸和模拟叶片上进行了多次测量实验。在叶片测量结果中,将实际测量值与理论值相比,使用SVD-ICP(奇异值分解-迭代最近点)算法进行最佳拟合,然后计算出理论点相应测量点之间的最大误差。分别使用放电探头法、超声法作为实验对比方法,得到不同方法对航空发动机叶片叶型尺寸的检测精度如表1所示。

表1 3种检测方法的叶片叶型尺寸检测精准度对比结果 mm

由表1可知,使用放电探头法施加的电压是靠着电机运动的,电压波动较大,造成检测误差较大,航空发动机叶片叶型尺寸误差在-0.11~+0.07 mm之间;而使用超声波检测方法,一旦受到高温影响,空间反射率变低,导致激发信号与接收信号之间的时间间隔变长,也会造成检测误差较大,航空发动机叶片叶型尺寸误差在-0.09~+0.09 mm之间。使用线激光扫描法是通过光转换,不会受到温度影响,使得检测结果在标准误差范围内。航空发动机叶片叶型尺寸误差在-0.008~+0.009 mm之间。由此可见,所提方法对航空发动机叶片叶型尺寸的检测误差较小,能够准确检测出航空发动机叶片叶型尺寸。

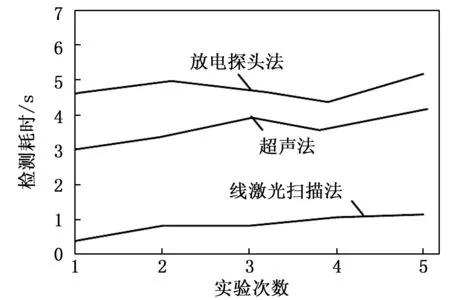

在此基础上测试不同方法检测航空发动机叶片的检测效率,得到实验对比结果如图6所示。

图6 不同检测方法的叶片叶型尺寸检测耗时对比结果

由图6可知,使用放电探头法的检测耗时平均值为4.8 s,误差较大;使用超声波检测的检测耗时平均值为3.5 s,而使用线激光扫描法的检测耗时平均值为3.5 s,0.9 s。由此可见,所提方法对航空发动机叶片叶型尺寸的检测误差较小,能够准确检测出航空发动机叶片叶型尺寸,且检测耗时较短,具有较好的检测效率,可应用于航空发动机叶片非接触式检测中,有效提升航空发动机叶片的检测精准度及检测效率。

4 结束语

利用激光在线扫描法对航空发动机叶片进行非接触检测,实现了光条位置正确自动检测,实验结果表明,所提方法对的航空发动机叶片叶型尺寸的检测误差率较高,检测效率较好,证明了该方法的可行性、实用性和创新性。

但检测系统仍存在一定的缺陷,需要进一步改进以满足生产要求。

1)由于线激光发射仅2 mm宽,使用直线激光不能得到刀片前后边缘的精确位置坐标,为此在今后研究进程中,使用平面激光扫描方式。

2)受试验平台和检测方法的限制,CCD相机安装角度受到限制,使得检测系统无法对整个叶片进行完整轮廓检测,只能对叶片截面进行检测,所以在实际生产中应该考虑后期图像拼接。