高杂质阳极铜生产实践

张 应

(五矿铜业(湖南)有限公司,湖南 衡阳 421513)

阳极铜经双圆盘铸成阳极板供给电解使用,其阳极铜化学质量和物理规格的好坏直接影响电解效益和冶炼成本。如果阳极铜杂质成分含量过高,不但会造成阳极铜的冶炼成本增加,而且会使电解过程中阳极钝化[1],电效降低、添加剂使用量增加,阴极铜长粒子等,所以在生产过程中必须对阳极铜杂质成分进行脱除和控制。

1 阳极铜化学成分情况

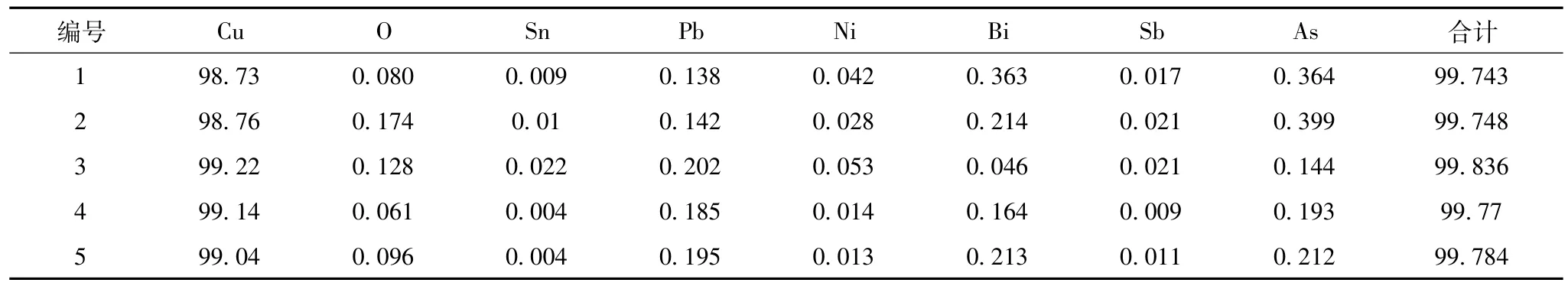

某公司采用底吹熔炼—转炉吹炼—回转式阳极炉精炼流程炼铜,入炉铜物料来源广,成分复杂,各组分含量波动范围较大,当铜物料杂质含量过高时会造成阳极铜化学成分超标,某时期该公司阳极铜化学成分情况见表1。

表1 高杂阳极铜化学成分表 %

由表1可知该公司阳极铜杂质元素含量并不稳定,特别是Pb、As、Bi含量高,波动范围较大,需要在浇铸成阳极板前对其含量进行控制,不能影响下一工序的生产。

2 杂质元素在精炼过程中的行为

影响杂质元素在阳极铜火法精炼过程中除去的难易程度有很多[2],包括:(1)铜液中杂质的含量;(2)铜液中杂质元素与氧结合的能力;(3)杂质氧化物在铜液中的溶解度:(4)杂质及其氧化物的挥发性;(5)杂质氧化物的造渣性;(6)杂质及其氧化物的比重。

2.1 铁

阳极铜内中的铁大多数是由含铜冷料或铁质工具带入。铁与铜在一定范围内能互溶但不能生成化合物,在火法精炼过程中铁对氧的亲和力很大,铁的氧化物能与熔剂或其它杂质氧化物生成硅酸盐和铁酸盐渣,因此阳极铜中铁容易除去,可降低至0.001%。

2.2 锌

火法精炼过程中锌以两种途径除去,一种是以金属形态挥发,被氧化成氧化锌后随烟气排出,阳极铜中的锌大部分以此途径脱除;另一种是在氧化初期被氧化成氧化锌与石英和铁的氧化物反应形成硅酸锌和铁酸锌进入炉渣。一般情况下阳极铜中锌含量不高,使用石英造渣就能除去,如阳极铜中锌含量较大,应在氧化初始阶段对阳极炉进行提温操作,同时控制炉内为还原性氛围以抑制锌的氧化,让其以金属锌的形式挥发。

2.3 硫

由于铜与硫的亲和力很大,硫化亚铜在精炼初期氧化缓慢,但在氧化作业快要结束时,便开始按下列反应剧烈地放出二氧化硫:

生产上常用低温氧化脱硫的办法对硫含量较高的粗铜进行脱硫,方法是在氧化作业的末期将火停掉,作业时用大风量加速熔体的沸腾,并加大烟道抽力加速SO2从熔体内溢出。

2.4 砷、锑

在液态时,砷、锑和铜完全互溶,与铜生成溶于铜液中的化合物(Cu3As、Cu3Sb)以及固溶体,这也是阳极铜中砷、锑难以脱除的主要原因。火法精炼过程中砷和锑与Cu2O反应生成具有挥发性的As2O3和Sb2O3,一部分As2O3和Sb2O3继续被氧化成不能挥发的As2O5和Sb2O5,与Cu2O生成砷酸铜和锑酸铜溶于铜水中;一部分As2O3和Sb2O3随烟气排出脱除,还有一部分进入炉渣,但很不稳定,容易再次进入铜水。

如发现粗铜中砷、锑超标可采取两种措施:一是重复氧化还原,让一部分砷、锑氧化成As2O3和Sb2O3挥发除去,一部分砷、锑氧化生成As2O5和Sb2O5及其盐,在还原时使砷、锑的高价氧化物还原成低价氧化物,然后再挥发除去,重复氧化还原多次可除去大部分砷、锑。二是加碱性熔剂(比如碳酸钠、碳酸氢钠、氧化钙),砷、锑与碱性熔剂反应生成不溶于铜的砷酸盐和锑酸盐通过扒渣除去。

2.5 铋

在液态时,铋能与铜互溶,铋与铜不能生成化合物或固溶体,铋易氧化成Bi2O3并与砷、锑、铅的氧化物生成化合物溶于铜液中,Bi2O3不与SiO2造渣,也不与Na2CO3造渣,且在精炼中的蒸汽压极低,所以在火法精炼过程中难以除铋。

2.6 铅

铜液中的铅容易被氧化成PbO,PbO与砷、锑、铋的氧化物共存时生成溶解于铜液的化合物(Pb、Bi)2(AsSb)4·O12。铜液中的PbO与石英造渣,生成熔点低、密度小的xPbO·ySiO2浮在熔池表面。由于PbO密度大,易下沉,因此石英熔剂应在进粗铜前就加入,这有利于让石英与PbO充分反应造渣,当渣产生后应及时扒渣,以减少铅的再次还原。

3 生产实际中杂质元素的控制措施

3.1 原料管理

对铜物料进行定置堆存,不同成分的铜物料分类堆放,不得混堆,大宗物料进厂前提前预报铜品位和杂质含量情况,以便生产工序及时入库和调整生产计划。

加强配料管理,在熔炼、吹炼工序控制好铜物料的配比,注意对杂质高、低的物料进行搭配处理,使入炉物料杂质含量在标准范围内。如砷冰铜、黑铜板含15%~40%的砷直接进入转炉吹炼会造成粗铜含砷高,改为将砷冰铜破碎,黑铜板颗粒物打下来进入熔炼就会脱除大多数的砷,使阳极板含砷符合低于0.2%的要求;如铜精矿含铋高时则减少相应批次的精矿处理量以平衡精炼阳极铜中杂质铋的含量。因镍具有较高价值,如果铜原料中含镍高则以调铜保镍的目的进行配料。

3.2 转炉作业

一是控制粗铜夹渣量在3%以内,在出铜前进行压渣及篦渣操作,减少粗铜带渣,防止大量难除杂质在阳极炉富集和对阳极炉炉衬和阳极炉操作造成影响;二是控制好粗铜温度,最好在1 100℃以上,以利于阳极炉按合理的温度制度升温。

3.3 阳极炉作业

3.3.1 升温方式选择

阳极炉作业时应根据粗铜质量情况选择适当的升温方式。如粗铜含Pb、Zn等易于脱除的杂质,采用直线升温方式快速提温缩短氧化时间;如粗铜含As、Sb等难除杂质较高,应尽量采用缓慢升温的方式以达到氧化终点温度与升温终点温度相一致的目的,作业过程中发现炉渣黏度较大时应适当提高炉内温度以降低炉渣黏度。

3.3.2 建立合适的扒渣制度

预知粗铜含杂较高时可以根据粗铜渣量及含杂情况在进料前加入适当的石英砂以利于除杂;在扒渣作业时应将渣尽可能扒净,以免残留于炉内的渣中的部分杂质在还原过程中被还原。

3.3.3 氧化还原控制

适当调整氧化还原管插入熔体的角度和深度,充分搅动炉内铜液,使铜液氧化还原程度、温度更加均匀,对缩短炉时和提高阳极铜质量有利。为了确保鼓入熔池中的气体对铜水的搅拌,勤调整氧化管喷吹角度,一般控制插入深度在400~500 mm,鼓入的压缩空气应保持压力在0.4~0.6 MPa,以防氧化管堵塞,负压控制在-100 Pa左右。

还原作业时要控制好还原剂鼓入压力和铜水温度,使用天然气还原时其压力应不低于0.3 MPa,否则容易堵管,炉时延长,增加能源消耗,一般控制出铜温度1 240℃。

还原结束取样送检快速分析阳极铜杂质含量,确保杂质含量在阳极铜化学指标控制范围内。为保证浇铸阳极板质量,避免浇铸过程中出现阳极板鼓泡、板面不平,耳部分层等现象,建议使用定氧仪测还原终点氧含量,将氧控制在0.1%~0.15%;如含铋较高时避免对电解造成影响建议控制氧含量在0.1%左右。

3.3.4 铅含量的控制

在阳极铜还原作业过程中,铅的化合物会被还原成铅造成铜液中铅含量超标,为了确保阳极板中铅含量符合要求,应加强转炉吹炼粗铜含杂情况分析,如铅含量大于0.2%则在阳极炉进行深氧化作业或两次氧化作业。

4 杂质元素控制效果

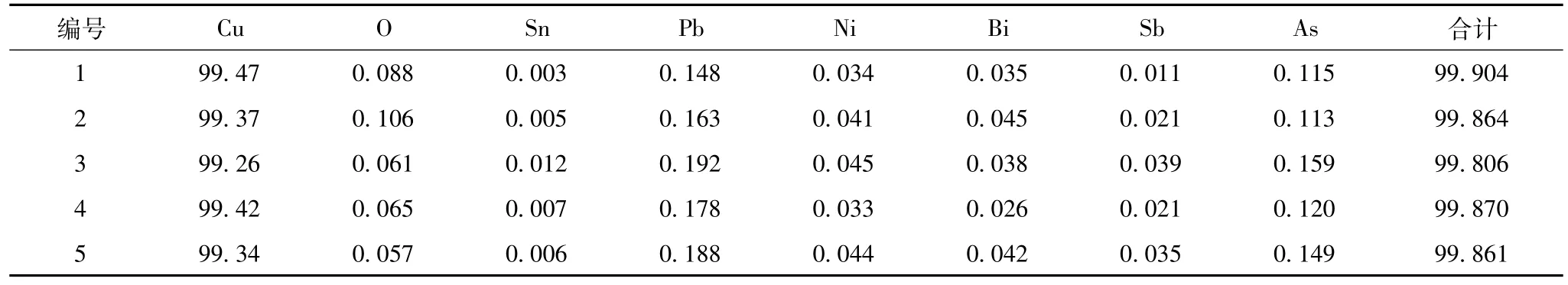

通过从铜物料入炉熔炼开始有目的地对铜品位、渣型以及杂质含量进行控制,精心做好吹炼、精炼操作后,阳极铜杂质含量控制得到明显效果,铅、砷含量均在0.2%以下,铋含量在0.05%以下,化学成分较为稳定(数据见表2),达到阳极铜化学成分三级品[3]要求。

表2 阳极铜化学成分表 %

5 结束语

高杂质阳极铜生产的关键是在入炉前对所有铜物料的化学成分进行化验分析、科学配料后再组织生产,在作业过程中精心做好炉前操作,及时扒渣除杂则能将高杂质阳极铜化学成分控制在标准范围以内。