高纯低蠕变再烧结电熔莫来石砖的研制

符启慧 刘华利 韦修功 李超林 阮小川 陆富伟

(广东新岭南科技有限公司 肇庆 526000)

0 引言

合成莫来石的生产方法主要有固相烧结法和电熔法。固相烧结法合成莫来石的生产方法是将配好的原料进行粉磨、压坯后用倒焰窑或隧道窑烧成而成,或者是将配好的原料加水研磨成浆,压滤脱水、真空挤泥成为泥坯后烘干再经倒焰窑或隧道窑烧成而成。电熔法合成莫来石的生产方法是将配好的原料加入到电弧炉中,在电弧形成的高温中熔融,冷却析晶后而成。相较于烧结莫来石,电熔莫来石的晶体发育得更加完善、晶粒更大、晶体缺陷更少,其晶体尺寸甚至是烧结莫来石的数百倍,因此其高温力学性能和抗侵蚀性都相对好很多。莫来石的物相组成一般为莫来石晶体和玻璃相。在生产中,不可避免地要带入各种杂质,有Fe2O3、TiO2、CaO、MgO、Na2O、K2O,尤其Na2O、K2O会抑制莫来石的形成,导致富硅氧玻璃相的产生,降低莫来石含量,而Fe2O3会延缓莫来石化的进程,并增加玻璃相的数量[1]。

再烧结电熔莫来石砖主要由电熔莫来石和氧化铝等原料按一定比例混合,采用特种耐火材料成型工艺,经过高温烧成合成。可以改善和提高制品的高温性能,相对于烧结莫来石具有密度高、纯度高、高温结构强度高、高温蠕变率低、热膨胀率小、抗化学侵蚀性强、抗热震性好等优点。因此,再烧结电熔莫来石砖主要应用于热工窑炉上部结构及热应力大的部位,如E-玻璃、硼硅酸盐玻璃熔窑胸墙、碹顶、碹脚砖。目前国内对再烧结电熔莫来石的研究较少,本研究的目的在于合成低高温蠕变率的再烧结电熔莫来石砖。

1 高温蠕变率的影响因素

高温蠕变率的影响因素有:①外在作用条件:温度、荷重、时间、气氛;②材质:相组成(主要为玻璃相的影响)、单相或多相、气孔率和晶粒的大小、形状和分布。因此,在作用条件相同的情况下,高温蠕变率主要考虑气孔率、晶粒大小以及化学-矿物组成(包含主矿相、玻璃相)。

(1)气孔率。随着气孔率的增大,蠕变率增大,因为气孔减小了抗蠕变的有效截面积。

(2)晶粒大小。一般来说,晶粒愈小,蠕变率愈大。这是因为晶粒愈小,晶界的比例大大增加,高温下的晶界扩散及晶界的粘滞流动就会越快,蠕变也会增加。所以,在其它性能满足的前提下,适当的增大晶粒尺寸有利于提高材料的高温蠕变性。电熔莫来石的高温蠕变性优于烧结莫来石。

(3)玻璃相。尽管大多数材料是无玻璃相或很少玻璃相,但也有一些材料的晶界有玻璃相存在。对存在玻璃相的材料来说,当温度升高时,玻璃的黏度减小,从而蠕变增大[2-4]。

一般来说,在烧结温度及烧成时间不变的情况下,主要考虑气孔率及玻璃相对材料高温蠕变率的影响。

2 实验

2.1 实验原料

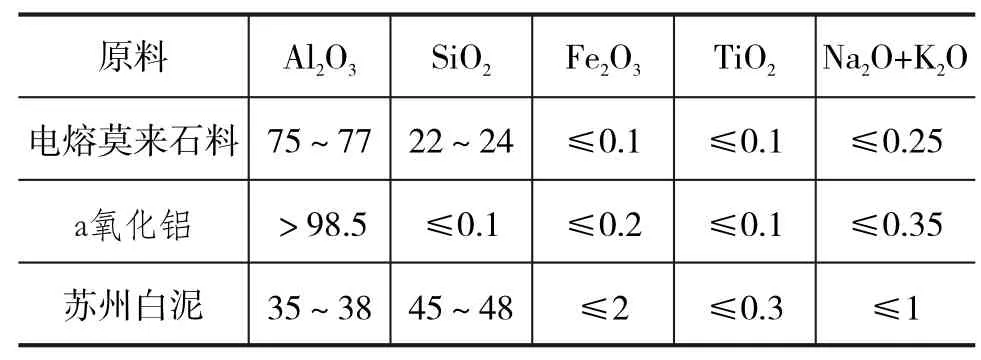

主要原料:电熔莫来石料为河南长城特耐高新材料有限公司生产;a氧化铝为安迈铝业(青岛)有限公司生产;苏州白泥为中国高岭土有限公司生产。试验主要用料的化学成分见表1。

表1 主要原料化学成分(质量分数) %

2.2 制备工艺

(1)混合粉制备:将电熔莫来石粉、a氧化铝粉、苏州白泥及适量固体结合剂按比例充分混合均匀得到混合粉;

(2)成型料制备:电熔莫来石颗粒料中加入适量液体结合剂充分润湿颗粒表面,随后加入混合粉混合均匀得到成型料;

(3)成型:使用压力机(设定合适的参数)成型试样生坯,试样生坯规格为230 mm×115 mm×65 mm;

(4)烧成:按合适的升温曲线进行烧成,烧成温度及保温时间为1700 ℃、10 h;

(5)检测:对材料的显气孔率、体积密度、常温耐压强度及高温蠕变率进行表征。

2.3 表征

采用激光粒度仪(型号:Topsizer,珠海市欧美克仪器有限公司)测试粒度;采用高温荷软蠕变测试仪(型号:HRY-04/2P,中钢集团洛阳耐火材料研究院有限公司)测试高温蠕变(测试标准GB/T 5073—2005);采用压力试验机(型号:YES-2000,济南中路昌试验机制造有限公司)测试耐压强度(测试标准DIN EN 993-5);使用GB/T 2997—2015标准测试体积密度、显气孔率。

3 结果与讨论

3.1 不同混合粉含量的影响

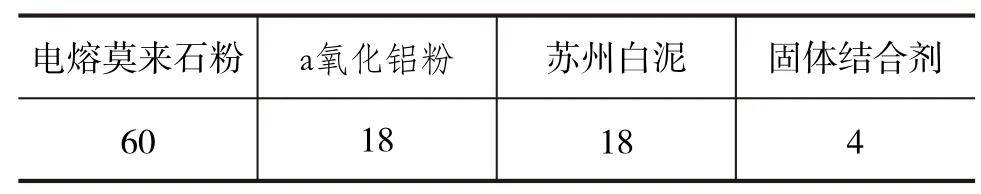

按混合粉配比(表2)配置混合粉,然后分别按混合粉∶电熔莫来石颗粒料为28%∶72%、32%∶68%及36%∶64%的比例制备成型料1-1、1-2及1-3,如表3所示。

表2 混合粉配比(质量分数) %

表3 不同混合粉比例的成型料配比(质量分数) %

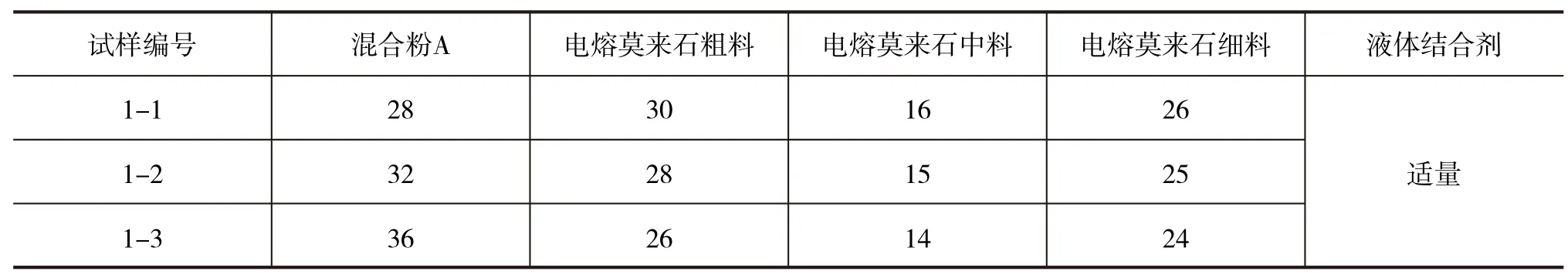

成型料1-1、1-2及1-3经相同成型条件成型成坯体,并经过相同烧成条件烧成后得到耐火砖试样。对各试样的密度、气孔率、耐压强度及高温蠕变率(1600 ℃×25 h)进行表征,如图1所示。

图1 不同混合粉含量的耐火砖

图1表明,随着混合粉含量从28%增加到36%,耐火材料的体积密度变小、显气孔率变大,有效截面积减少,使得耐火材料的耐压强度降低及高温蠕变率提高。因为在成型条件不变的情况下,混合粉含量增多导致了成型生坯的致密度变低。因此,28%的混合粉添加含量最适宜。

3.2 混合粉中白泥、a氧化铝的影响

配置混合粉A、B、C,其中B缺少白泥、C缺少a氧化铝粉和白泥,如表4所示。随后均分别按混合粉∶电熔莫来石颗粒料为28%∶72%的比例制备成型料2-1、2-2、2-3,如表5所示。

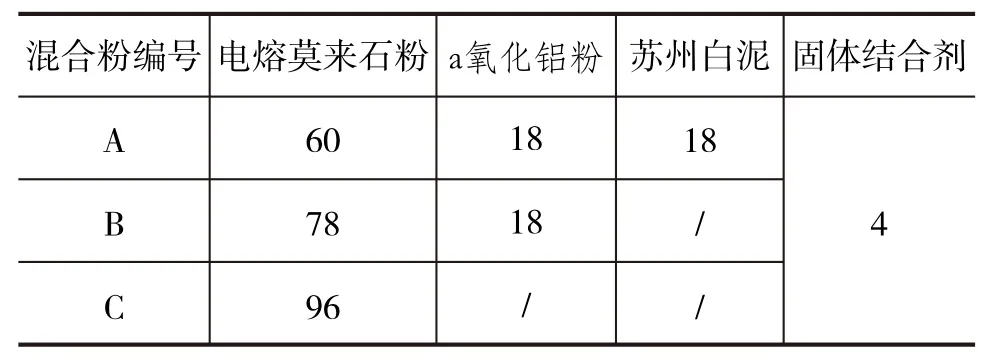

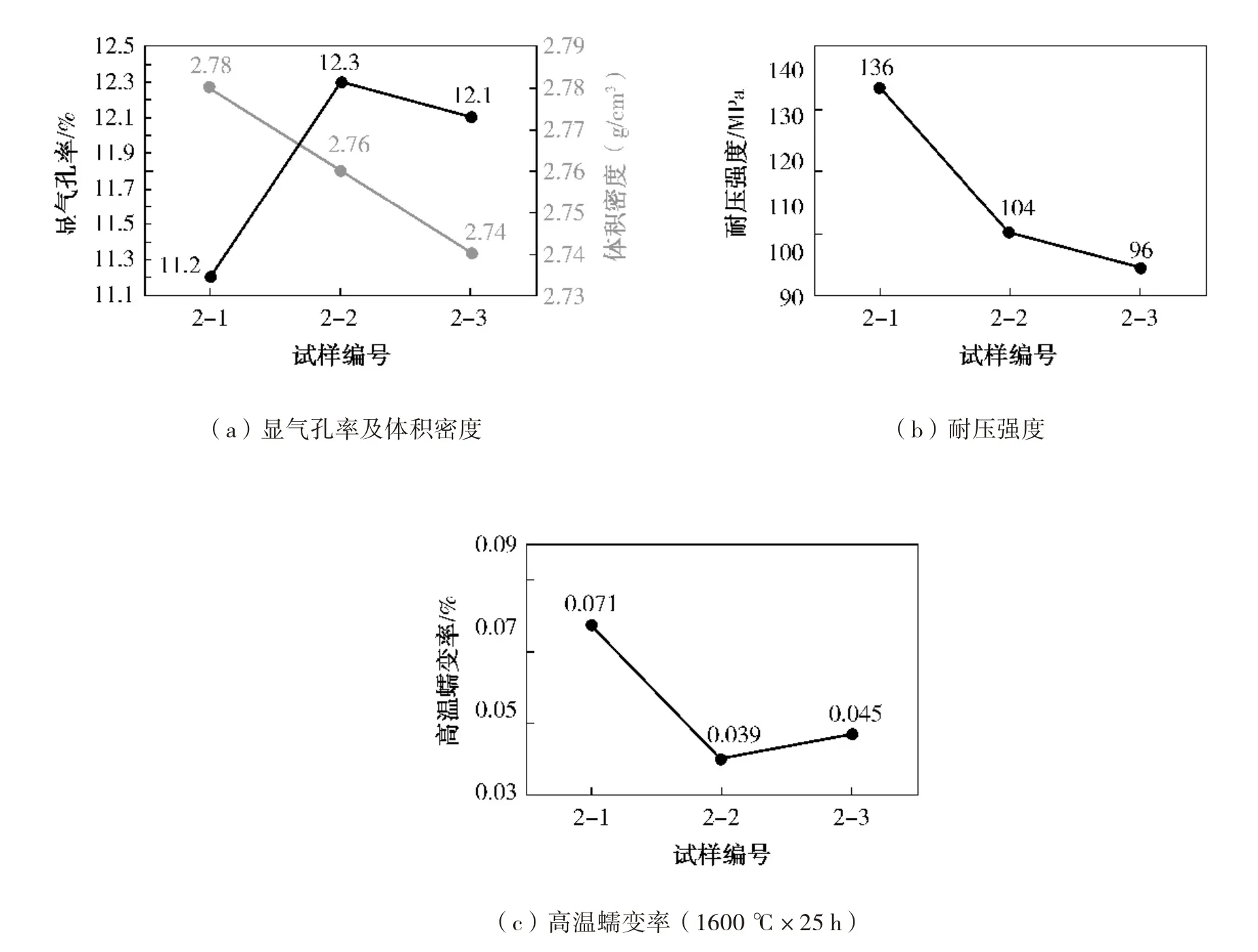

表4 不同原料的混合粉配比(质量分数) %

表5 不同混合粉的成型料配比(质量分数)

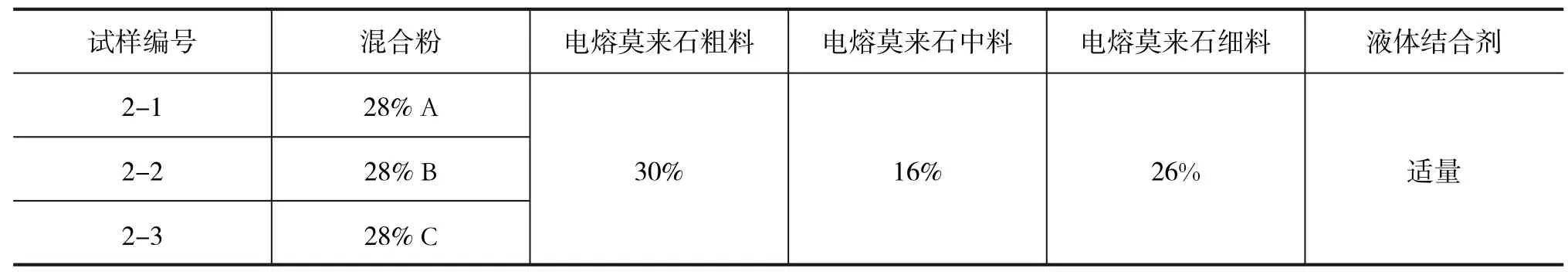

成型料2-1、2-2、2-3经相同成型条件成型成坯体,并经过相同烧成条件烧成后得到耐火砖试样。对各试样的密度、气孔率、耐压强度及高温蠕变率(1600 ℃×25 h)进行表征,如图2所示。

图2 不同混合粉的耐火砖

由图2可以看出,白泥试样2-1比不含白泥试样2-2及2-3的显气孔率低、密度高,同时其耐压强度也高。但由于试样2-1含白泥(低熔物相),进行高温蠕变试验时,低熔物相的黏度减小,从而使得蠕变率比不含白泥的试样2-2及2-3更高。试样2-2的耐压强度及高温蠕变率均略高于试样2-3,适量的a氧化铝粉添加可能对耐压强度及高温蠕变率起积极作用。

3.3 混合粉粒度分布的影响

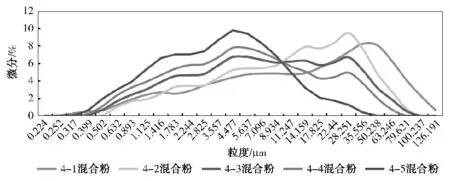

通过调整电熔莫来石粉的粒度分配来调整混合粉的粒度分布,混合粉比例如表6所示,制得不同粒度分布混合粉B、D、E、F、G如图3所示。

表6 不同粒度分布的混合料配比(质量分数) %

图3 不同混合粉的粒度分布

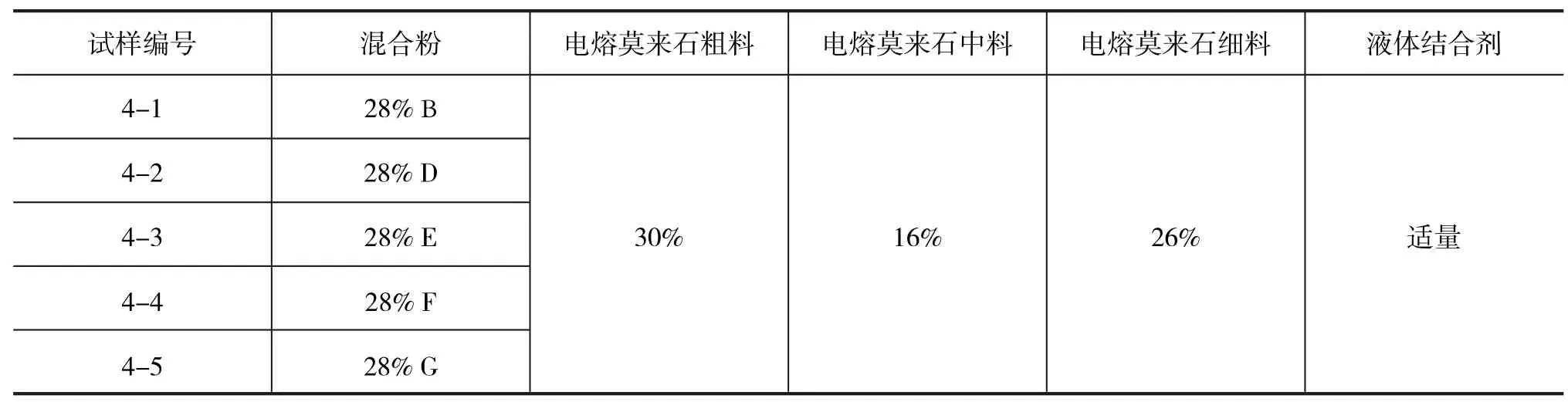

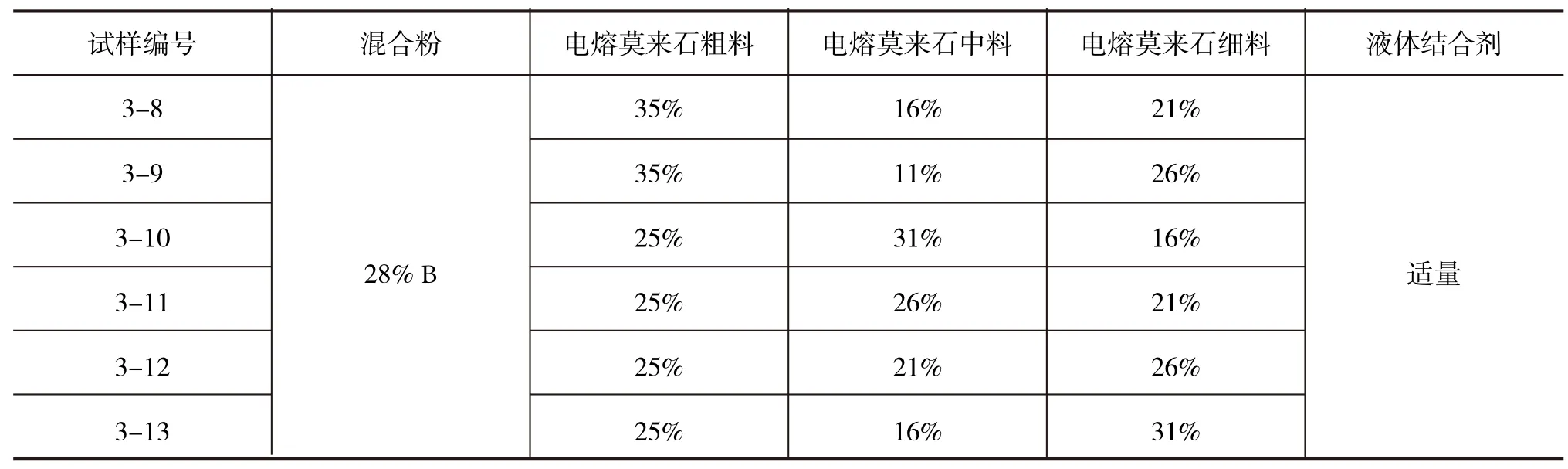

不同粒度分布混合料的成型料配比见表7。按表7的成型料配比,依次将电熔莫来石粗料、中料、细料加入适量液体结合剂后分别将混合粉B、D、E、F、G加入混料制得成型料4-1、4-2、4-3、4-4、4-5。

表7 不同粒度分布混合料的成型料配比(质量分数)

经相同成型条件及烧成条件得到耐火砖。对材料的体积密度、气孔率、耐压强度及高温蠕变率(1600 ℃×25 h)进行测试,测试性能如图4所示。

图4 不同混合粉粒度分布的耐火砖

5个试样方案中,试样4-3的混合粉粒度可以得到最低的显气孔率的耐火砖,同时其高温蠕变率也最低,原因可能是试样4-3的混合粉粒度分布平均、波峰平坦。

3.4 颗粒(粗、中、细料)的影响

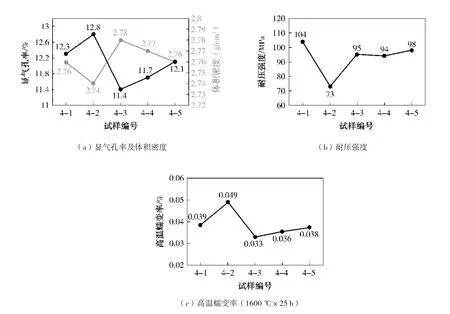

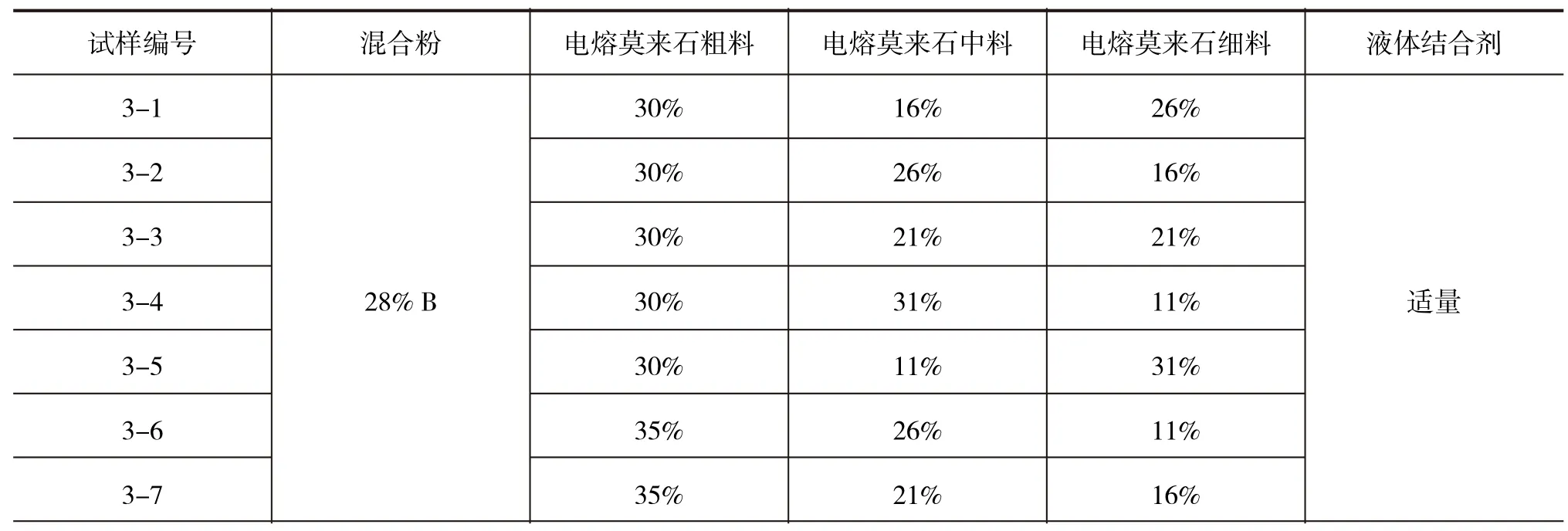

按混合粉B配比将电熔莫来石粉、a氧化铝粉及固体结合剂混合配制混合粉。不同颗粒(粗、中、细料)的成型料配比见表8。

表8 不同颗粒(粗、中、细料)的成型料配比(质量分数)

续表8

分别将表8中的试样所要求比例的电熔莫来石粗料、中料、细料、混合粉B与适量液体结合剂混合制备成型料。

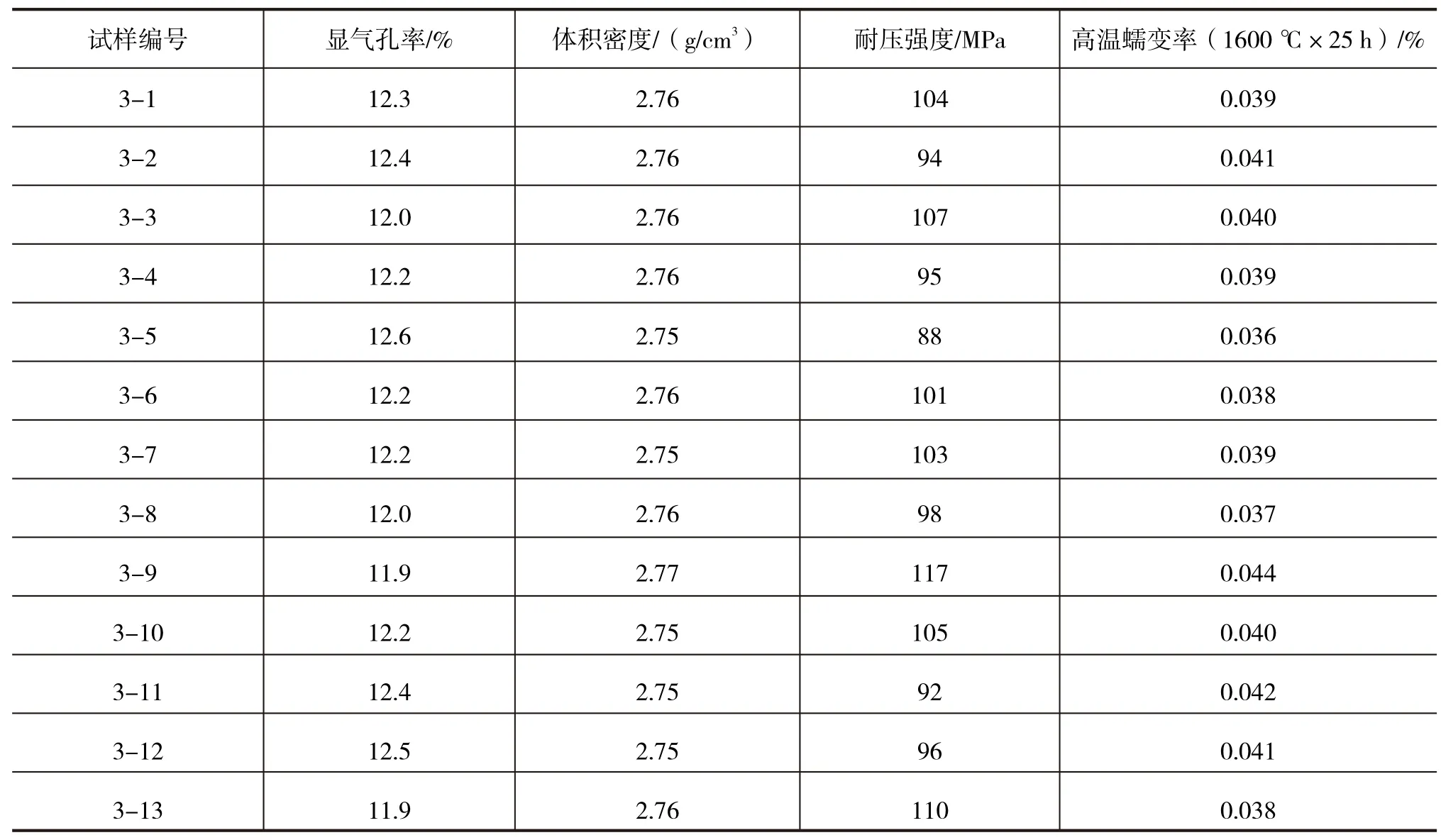

经相同成型条件的摩擦压力机成型及相同烧成条件的隧道窑烧成后,得到耐火砖。对材料的体积密度、气孔率、耐压强度及高温蠕变率(1600 ℃×25 h)进行测试,测试性能参数见表9。

表9 不同颗粒(粗、中、细料)的耐火砖性能

在相同成型参数及烧成条件下,试样3-1、3-4、3-6、3-8、3-9、3-13高温蠕变率相对较低,其余试样相对较高,但差距不明显。说明颗粒级配对显气孔率、体积密度、耐压强度及高温蠕变率的影响不是特别大。

4 结论

(1)不同的混合粉含量(28%~36%)的方案中,随着混合粉比例的增加,成型生坯的体积密度越小、显气孔率越大,导致了烧成后耐火材料的耐压强度降低及高温蠕变率提高。

(2)添加白泥、a氧化铝的方案中,进行高温蠕变试验时,由于高温下低熔物相(白泥)的黏度减小,从而使得含白泥试样的蠕变率变得更高,且适量的a氧化铝粉添加可能对耐压强度及高温蠕变率性能的提升起积极作用。

(3)13个不同颗粒(粗、中、细料)级配方案中,显气孔率、体积密度、耐压强度及高温蠕变率的差距不是特别大,说明颗粒级配对显气孔率、体积密度、耐压强度及高温蠕变率的影响不是特别大。

(4)5个混合粉粒度级配方案中,最低的显气孔率及高温蠕变率的耐火砖可能是由于混合粉粒度分布平均、波峰平坦。