MgO作为P-RC APMP高浓停留段部分碱源并替代漂白助剂的研究

张 博 刘 鑫 吴开丽 王晓迪 张方东 刘 苇 侯庆喜

(天津科技大学天津市制浆造纸重实验室,天津,300457)

在高得率制浆中,预调理盘磨化学处理碱性过氧化氢机械浆(P-RC APMP)制浆方法以其高效、清洁的特点,受到众多学者和制浆造纸企业的青睐,是我国高得率木浆的主要生产工艺之一[1]。P-RC APMP制浆工艺适用于生产白度60%~85%、游离度100~600 mL 的漂白化学机械浆,并用于抄造低定量涂布纸和多层纸板(芯层)等产品[2-4],也可广泛应用于新闻纸、卫生纸或其他特种纸(如滤纸、无碳复写纸)的生产[5-7]。

P-RC APMP 的生产流程由预汽蒸、预浸渍、螺旋挤压、高浓磨浆、高浓漂白等多道工序组成[8]。在高浓停留段,通常会加入较大量的漂白剂和漂白助剂,漂白反应时间较长,漂白反应充分。漂白工段中添加的漂白剂为H2O2,漂白过程无毒无害,且对设备的腐蚀很小;常用的漂白助剂如NaOH、Na2SiO3和DTPA,在漂白体系中起着重要的作用;NaOH 主要为纸浆漂白提供碱性环境;随着漂白反应的进行,体系中的碱性逐渐变弱,Na2SiO3作为漂白体系的pH 缓冲剂,可以起到缓冲碱性减弱的作用;同时,由于纸浆中的微量过渡金属离子会加速漂白剂H2O2的无效分解,因此需要加入DTPA或其他金属离子螯合剂[9]。

传统的P-RC APMP 制浆工艺中,由于碱源NaOH的强碱性,会导致制浆过程中部分木材组分溶出,致使纸浆得率下降,制浆残液的COD 浓度增加[10-11]。研究表明,用镁碱替代钠碱,即弱碱替代强碱,可以改善上述问题,同时降低生产成本及废液处理成本[12-13]。

镁及其化合物(如MgO、亚硫酸氢镁、硫酸镁和醛类镁等)在纸浆漂白过程中起着重要的作用[14-16]。镁离子可以与纸浆中的过渡金属离子络合,抑制纤维素的降解[17-19],还可以作为碱性过氧化氢漂白过程中的pH 缓冲剂,维持体系的碱性环境。MgO 作为高得率纸浆漂白的部分碱源,能够提高漂白得率、纸浆松厚度及光散射系数,降低漂后残液的COD 浓度、阳离子需求量和漂白成本,减少草酸钙结垢[20-22]。MgO部分电离产生的镁离子和氢氧根离子在体系中起着不同的作用,其中氢氧根离子可以起到缓冲漂白体系pH的作用,镁离子可以提高碱性过氧化氢的稳定性,减少纤维素的降解。有观点认为,在碱性条件下,Mg(OH)2胶束是带正电荷的,H2O2分解生成的HOO-易被其吸附,从而抑制自由基生成,是镁离子能够减少漂白体系中H2O2无效分解的主要原因[23-25]。

MgO 部分电离产生的镁离子和氢氧根离子能够分别起到络合纸浆中的过渡金属离子和缓冲漂白体系pH 的作用,将其作为P-RC APMP 高浓停留段的部分碱源以减少金属离子螯合剂和pH 缓冲剂添加量成为了可行的研究思路。本研究采用MgO 替代50%NaOH作为P-RC APMP 高浓停留段纸浆漂白的碱源,探讨了不添加DTPA或Na2SiO3对成浆性能和漂后残余H2O2含量的影响;旨在保证适当纸浆强度性能的前提下,以提高纸浆松厚度为目的,优选出P-RC APMP 高浓停留段中漂白助剂的添加种类,为P-RC APMP 或其他高得率纸浆的生产提供指导。

1 实 验

1.1 实验原料

实验所用的原料取自山东省某浆厂P-RC APMP生产线一段磨浆后的纸浆,组成为67%杨木和33%相思木;纸浆白度65.7%,打浆度13°SR,干度32.4%。于4℃储存备用。

1.2 实验试剂

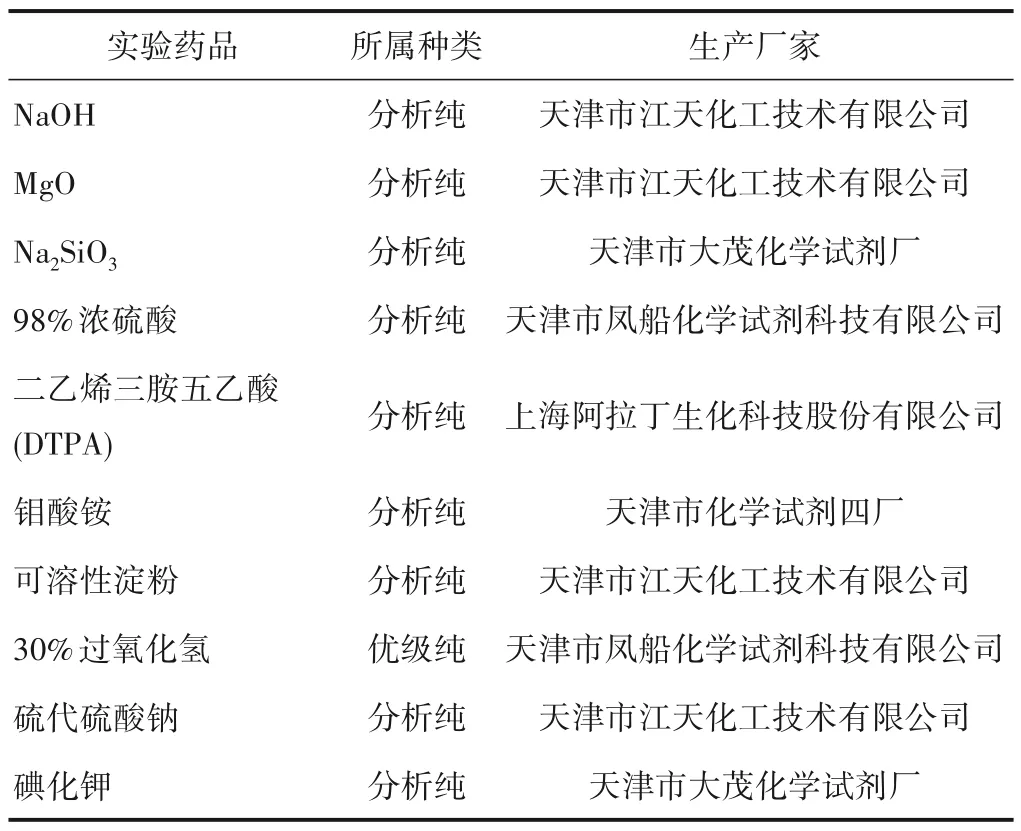

实验所用主要试剂如表1所示。

表1 实验试剂Table 1 Experimental reagents

1.3 实验仪器

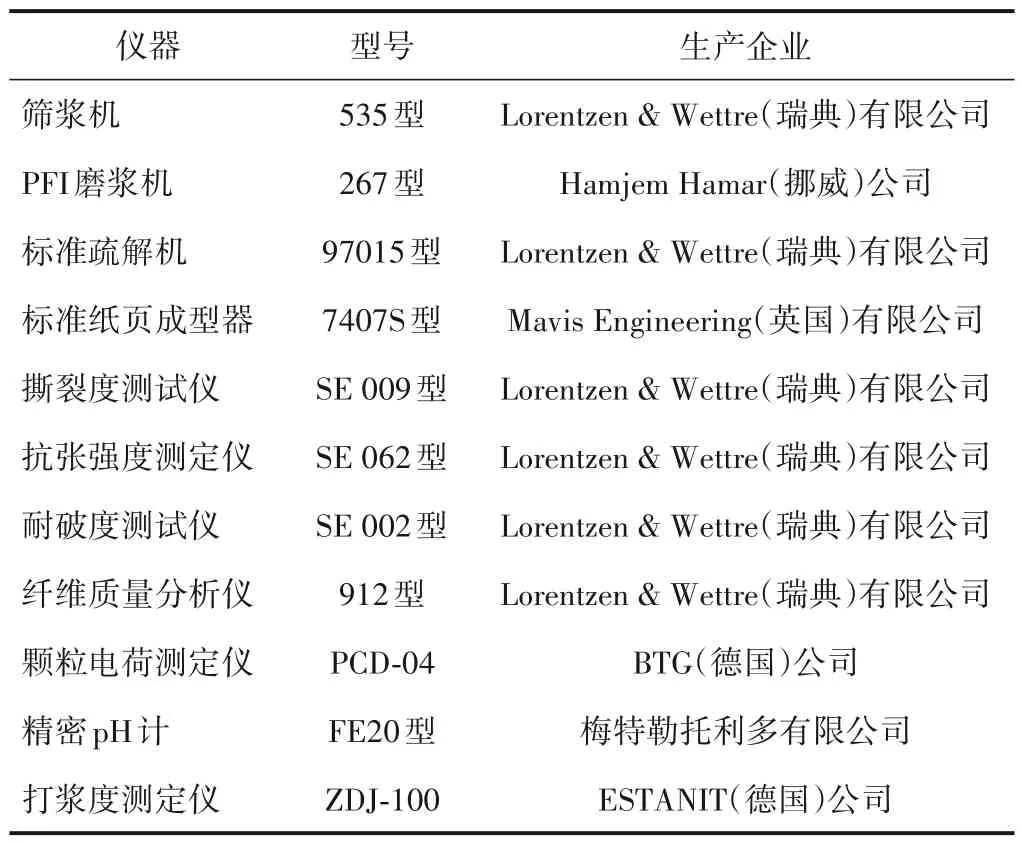

实验所用仪器如表2所示。

表2 实验仪器Table 2 Experiment instruments

1.4 实验方法

1.4.1 P-RC APMP浆漂白

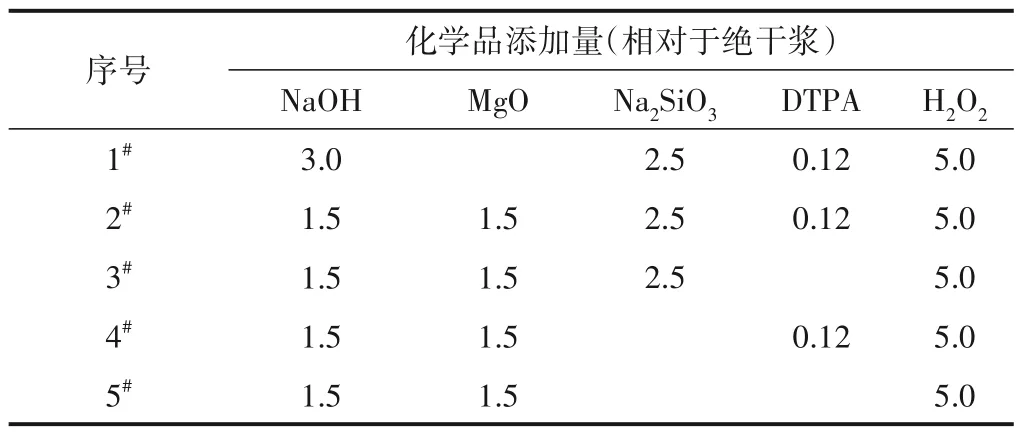

在P-RC APMP高浓停留段,添加5组不同漂白化学品的APMP 样品如表3 所示,其中1#纸浆碱源为100% NaOH;2#纸浆在高浓停留段利用MgO 替代50% NaOH;3#纸浆在高浓停留段利用MgO 替代50%NaOH且未添加DTPA;4#纸浆在高浓停留段利用MgO替代50%NaOH 且未添加Na2SiO3;5#纸浆在高浓停留段利用MgO 替代50% NaOH 且未添加DTPA 和Na2SiO3。将漂白助剂与60 g纸浆(以绝干浆计)在聚乙烯袋中混合均匀后在恒温水浴锅中进行预浸渍,起始温度30℃;待升温至90℃,加入H2O2,漂白浆浓调至15%,混合均匀后,反应90 min,每10 min揉搓一次聚乙烯袋,确保漂白反应均匀。漂白反应结束后,迅速将纸浆冷却至室温,然后取出约5 g 漂白纸浆(以绝干浆计)用超纯水调整至浆浓1%,经高速搅拌器以500 r/min的速度搅拌30 min后,用200目网布氏漏斗进行过滤,滤液回滤1次,最后再用中速滤纸过滤1次,测定所得滤液中残余H2O2含量。其余纸浆用蒸馏水洗至中性后,冷藏备用。

表3 添加不同漂白化学品的APMP样品Table 3 APMP samples with different bleaching chemicals%

1.4.2 消潜与筛分

取漂白浆约40 g(以绝干浆计)进行消潜处理。消潜条件为温度90℃、时间30 min、浆浓4%。消潜后的纸浆分2 次加入平板筛浆机(筛缝0.15 mm)进行筛选。

1.4.3 手抄片的制备及纸浆性能测试

取约30 g(以绝干浆计)经过筛选的纸浆,磨浆至打浆度45°SR,抄造手抄片[26],并按照相关标准检测性能[27]。

1.4.4 纤维形态测定

采用纤维质量分析仪分析打浆后纤维形态的变化,包括纸浆纤维平均长度、宽度、粗度、扭结指数和细小纤维含量。

1.4.5 漂后残余H2O2含量的测定

按照参考文献[28],采用Na2S2O3滴定法测定漂后残余H2O2的含量。

2 结果与讨论

2.1 漂白助剂对纸浆松厚度和光学性能的影响

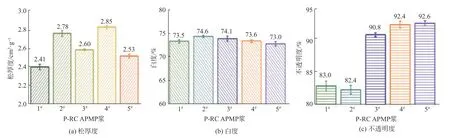

在纸或纸板生产中,使用高得率浆可以提高产品的松厚度,从而提高产品的挺度,还可以减少纸浆用量,降低生产成本[29]。图1 为添加不同漂白化学品后所得纸浆松厚度、白度和不透明度。从图1 可以看出,4#纸浆松厚度最高,达到了2.85 cm3/g,比2#纸浆(2.78 cm3/g)松厚度提高了2.5%,且白度变化很小(仅降低了0.94 个百分点),不透明度上升了12.2%。这是因为4#纸浆的漂白系统中缺少Na2SiO3,碱性有所减弱,致使纸浆纤维的润胀程度下降,纤维变得挺硬,纸浆的松厚度上升,纸浆内部的空隙比例也因此增加,同时光散射系数提高,从而造成不透明度增大。与2#纸浆相比,3#纸浆的松厚度虽然降低了6.5%,但仍保持在2.60 cm3/g,不透明度比2#纸浆增加了10.3%左右,且白度与2#纸浆相比变化不大(降低了0.5个百分点)。这是由于3#纸浆漂白体系中没有加入DTPA,漂白系统中过渡金属离子含量增多,H2O2无效分解增加(H2O2+HOO-→OH-+O2+H2O),导致漂白体系碱性增强,纸浆纤维的润胀程度增加,纤维间结合变强,故纸浆松厚度降低。5#纸浆松厚度相比于2#纸浆降低了9.0%,为2.53 cm3/g,不透明度增加了12.4%,白度降低了1.5个百分点。其原因是5#纸浆与3#纸浆的漂白体系中均未加入DTPA;不仅如此,5#纸浆漂白体系中也未添加Na2SiO3,因此漂白体系的碱性因H2O2无效分解的程度进一步加大而增加,纸浆纤维之间的结合强度增大,故5#纸浆的松厚度比3#纸浆低。

图1 添加不同漂白化学品P-RC APMP浆松厚度、白度及不透明度Fig.1 Bulk,brightness and opacity of P-RC APMP pulp with different bleaching chemicals

2.2 漂白助剂对纸浆强度性能的影响

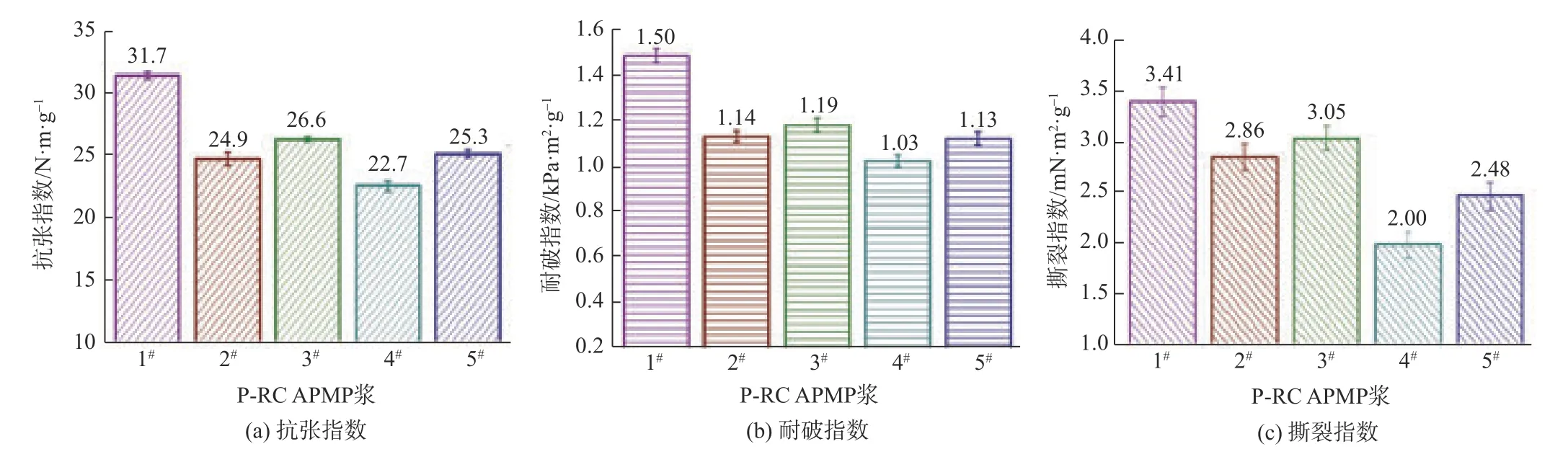

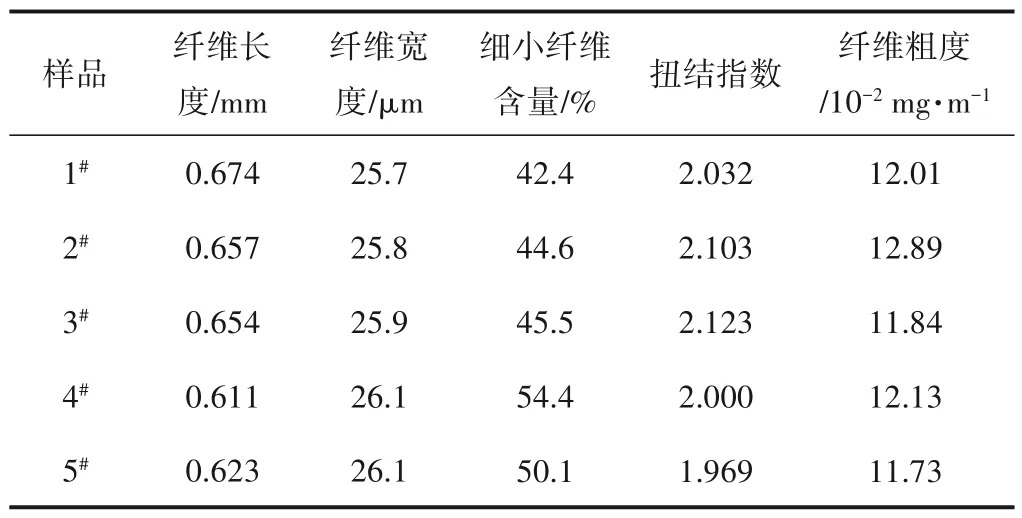

纸浆的强度性能是衡量纸浆质量的一个重要指标。5 组纸浆样品的抗张指数、耐破指数及撕裂指数如图2 所示。从图2 可以看出,3#纸浆与5#纸浆抗张指数比2#纸浆分别提高了6.8%和1.6%,达到了26.6 N·m/g 和25.3 N·m/g。3#纸浆比2#纸浆的耐破指数和撕裂指数分别提高了4.4%和6.6%,这是因为3#纸浆漂白体系中没有加入DTPA,H2O2无效分解增加,纤维润胀程度和细纤维化程度加强,导致纤维之间结合强度变强;这表明在MgO 作为P-RC APMP 高浓停留段碱源时,不添加DTPA 有利于提高纸浆的强度性能。但与1#纸浆相比,3#纸浆抗张指数、耐破指数和撕裂指数分别下降了16.1%、20.7%和10.6%,5#纸浆分别下降了20.1%、24.7%和27.3%,说明NaOH的强碱性对纸浆强度性能的影响显而易见。4#纸浆的抗张指数、耐破指数和撕裂指数比2#纸浆分别降低了8.8%、9.6%和30.1%,表明在MgO替代50%NaOH作为P-RC APMP 高浓停留段的碱源时,不添加Na2SiO3会导致纸浆的强度性能下降,特别是撕裂指数;这是由于不添加Na2SiO3会使漂白体系碱性减弱,不仅降低了纤维润胀及分丝帚化程度,致使纸浆强度下降,而且还因磨浆时纤维更易断裂,纤维长度变短(如表4所示),造成纸浆的撕裂指数严重下降。

图2 添加不同漂白化学品P-RC APMP浆强度Fig.2 Strength properties of P-RC APMP pulp adding different bleaching chemicals

表4 添加不同漂白化学品P-RC APMP浆纤维的形态Table 4 Quality of P-RC APMP pulp fiber added with different bleaching chemicals

2.3 漂白助剂对漂后残余H2O2含量影响

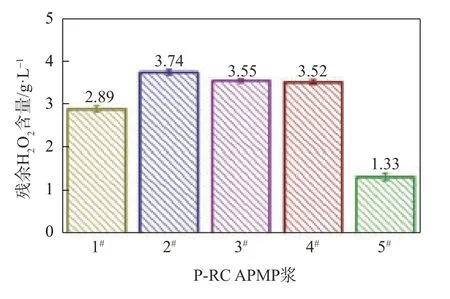

纸浆漂白后残液中的H2O2(简称漂后残余H2O2)含量在一定程度上可以反映纸浆在漂白过程中H2O2无效分解的程度。图3显示了添加不同漂白化学品漂后残余H2O2含量。从图3 可知,与其他4 组样品相比,5#纸浆漂后残余H2O2含量最低,这说明在没有添加DTPA 和Na2SiO3的情况下,漂白体系中H2O2无效分解的程度最大。与1#纸浆相比,2#纸浆漂白体系中由于MgO 替代了50%NaOH,碱性有所减弱,导致对木素基团发生氧化攻击的HOO-数量减少[30],漂后残余H2O2含量升高。

图3 添加不同漂白化学品所得漂后残余H2O2含量Fig.3 Residual H2O2 content after bleaching by adding different bleaching chemicals

对于3#纸浆来说,由于未添加DTPA,纸浆纤维中的过渡金属离子会消耗体系中的OH-,激发MgO产生更多的Mg2+,抑制H2O2的无效分解[23-25]。虽然4#纸浆漂白体系中缺少一部分缓冲剂,但是MgO 在体系中的缓冲作用依然可以维持体系的碱性环境,且DTPA 可以络合纸浆中的过渡金属离子。因此,3#纸浆和4#纸浆漂后残余H2O2含量均比5#纸浆高,这说明MgO 作为P-RC APMP 高浓停留段的部分碱源,在不添加DTPA 或Na2SiO3的情况下,漂后残余H2O2含量比单一使用NaOH 作为碱源时高出很多。而这些具有较高H2O2含量的漂后残液可以考虑回用于P-RC APMP 的木片前期化学预浸渍中,以节约化学药品用量。

2.4 MgO 替代50% NaOH 或同时替代漂白助剂的可行性

在纸张生产中添加高得率纸浆,不仅可以改善纸张的松厚度和不透明度以及胶版印刷的质量,还有利于节省化学木浆的用量。而在纸板、特别是高档纸板的生产中,高得率纸浆往往被大量用于制造纸板的芯层,这是因为纸板中的芯层在纸板产品使用时,所承受的弯曲载荷(层间拉应力或压应力)相对纸板的面层、衬层和底层都较小;又因为高得率浆比化学浆的松厚度高,不仅可赋予纸板较大的厚度,大大提高了纸板产品的挺度,且在达到相同挺度值下可节省化学浆的用量。由此可见,高得率浆的性能指标,特别是纸浆的白度、松厚度和强度,在很大程度上决定了其终端的用途[31-33]。

综合1#~5#纸浆的性能指标,在P-RC APMP 高浓停留段用MgO替代50%NaOH后,纸浆松厚度均有不同程度的提高,白度均在73%以上,差异很小,但纸浆强度下降较明显。

在其他条件不变的前提下,仅在高浓停留段用MgO 替代50%NaOH,所得2#纸浆的松厚度较未采用MgO 替代NaOH 的1#纸浆松厚度有显著提高,白度上升,是5 组样品中白度最高的;但是2#纸浆抗张强度降低较多;二者不透明度基本一致;2#纸浆漂后残余H2O2含量也有较大提升。因此,2#纸浆因其较高的松厚度和白度以及较低的强度性能,可用于涂布白纸板芯层的浆料,改善纸板产品的挺度。

在高浓停留段用MgO 替代50%NaOH,同时替代螯合剂DTPA 或pH 缓冲剂Na2SiO3,所得纸浆的性能前已述及。对比3#、4#、5#纸浆的性能指标,可以总结出以下几个特点。

(1)替代螯合剂DTPA 后的3#纸浆松厚度虽然比2#纸浆低,但是强度指数与不透明度均有所上升。由于强度性能的提高,使其与化学浆配抄纸张时可加大占比,从而能更大程度地改善纸张的松厚度;当作为纸板芯层浆料使用时,其比例同样可以增大,达到既提高纸板挺度又节省化学浆用量的目的。另外,与2#纸浆相比,3#纸浆还具有不使用螯合剂DTPA 的成本优势。因此,MgO 替代50% NaOH 同时替代螯合剂DTPA是可行的。

(2)替代pH 缓冲剂Na2SiO3后的4#纸浆与3#纸浆相比虽然松厚度提升了,但强度指数下降过大。除了用于特别注重产品松厚度指标而对强度指标要求不高的纸或纸板生产外,MgO 替代50% NaOH 同时替代pH缓冲剂Na2SiO3的可行性不足。

(3)螯合剂DTPA 和pH 缓冲剂Na2SiO3二者都替代后的5#纸浆,其松厚度在仅比未用MgO 取代NaOH的1#纸浆高,提高幅度较小。因此,用MgO 替代50% NaOH 同时不添加螯合剂DTPA 和pH 缓冲剂Na2SiO3的漂白条件用于工业生产实际的可行性不足。

3 结论

本研究探讨了MgO 替代50% NaOH 作为P-RC APMP 高浓停留段的碱源,并替代螯合剂DTPA 或pH缓冲剂Na2SiO3时纸浆性能及漂后残余H2O2含量;分析了MgO 替代50% NaOH 同时取代螯合剂DTPA 或pH缓冲剂Na2SiO3的可行性。

3.1 MgO 替代50% NaOH 后,纸浆的松厚度提高了15.4%,达到2.78 cm3/g,但不透明度和强度性能均下降;可用于涂布白纸板芯层的浆料,改善纸板产品的挺度。

3.2 MgO 替代50%NaOH 同时取代螯合剂DTPA,所得纸浆的松厚度为2.60 cm3/g,比MgO 取代NaOH 前(2.41 cm3/g)提高了7.9%;抗张指数、耐破指数和撕裂指数分别达到了26.5 N·m/g、1.19 kPa·m2/g 和3.05 mN·m2/g,强度性能下降较少,不透明度上升了10.3%,可用于配抄较高松厚度的纸张,或用于白纸板芯层的浆料。

3.3 MgO 替代50% NaOH 同时取代pH 缓冲剂Na2SiO3,所得纸浆的松厚度为2.85 cm3/g,但抗张指数、耐破指数和撕裂指数分别降至22.7 N·m/g、1.03 kPa·m2/g 和2.00 mN·m2/g。该漂白条件除用于生产松厚度要求高、而对强度性能要求不高的纸或纸板产品外,工业化生产中采纳的可行性不足。

3.4 MgO 替代50%NaOH,同时又取代螯合剂DTPA和pH缓冲剂Na2SiO3,所得纸浆松厚度只有2.53 cm3/g,仅比未用MgO 取代NaOH 的纸浆提高了5.0%,用于工业生产实际的可行性不足。

综上所述,MgO替代50%NaOH 作为P-RC APMP高浓停留段的碱源同时可以替代螯合剂DTPA,即在高浓停留段可以免加金属离子螯合剂。