轨道交通轮轨接触面材料性能与轮轨切向接触阻尼关系研究*

肖 乾 陈光圆 方 姣 罗佳文

(1.华东交通大学载运工具与装备教育部重点实验室,330013,南昌;2.柳州铁道职业技术学院运输管理学院,545616,柳州;3.中国铁路上海局集团有限公司科学技术研究所,200071,上海 ∥ 第一作者,工程师)

在车辆-轨道系统中,轮轨接触起到非常重要的作用,不仅能够传递载荷,也能够传递能量。轮轨材料表面的接触参数,特别是接触阻尼,对整个系统的振动特性至关重要[1]。当车轮和钢轨弹性接触时,接触面既消耗能量又储存部分能量,因此,表现出接触刚度和接触阻尼,并且接触阻尼和材料特性之间存在复杂的非线性关系[2]。文献[3]设计试验研究切向接触阻尼的能量耗散问题,结果发现接触表面摩擦系数、粘接面上的压力和剪切力更为突出。文献[4]从动力学理论角度,得出切向等效接触阻尼与结合面的接触状态和应力条件有关的结论。文献[5]考虑摩擦系数的影响,建立切向接触阻尼分形模型研究切向接触阻尼特性,研究结果表明,切向接触阻尼与接触的面积大小、法向载荷以及摩擦系数有关。

上述学者大多数从宏观上分析结合表面的切向接触阻尼特性,但是很少有学者从微观角度研究它,特别是高速列车轮轨材料滚动接触研究中,国内外学者很少考虑轮轨材料结合面特性的影响。本文建立轮轨接触的微观有限元模型[6],分析不同表面条件下,轮轨切向接触阻尼特性,揭示各参数的影响规律,可为分析轮轨接触动态性能特别是轮轨高速滚动接触的形变奠定基础。

1 轮轨切向接触阻尼理论

如果定义车轮为刚体并且定义轨道为柔体,则车轮与轨道的接触实质上是车轮表面与轨道表面的粗糙峰之间的接触[7]。当车轮刚刚与轨道表面粗糙峰接触时,大部分粗糙峰处于弹性变形阶段,而一小部分处于塑性变形阶段。轮轨的粗糙结合面同时存在弹性和塑性变形的微凸体,在法向受力的过程中表现具有弹性和塑性应变能。

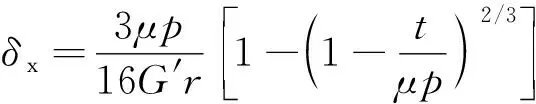

单个微凸体的切向变形[8]为:

(1)

式中:

G′——两接触材料的当量切变模量;

μ——轮轨材料之间的摩擦系数;

p——两物体接触面法向载荷;

r——实际半径;

t——微凸体上切向动态载荷的幅值。

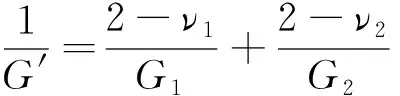

其中,G′的计算公式为:

(2)

式中:

G1——车轮材料剪切模量;

G2——轨道材料的剪切模量;

ν1,ν2——两种接触材料的泊松比。

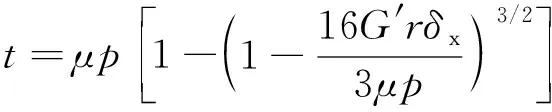

由式(1)可得:

(3)

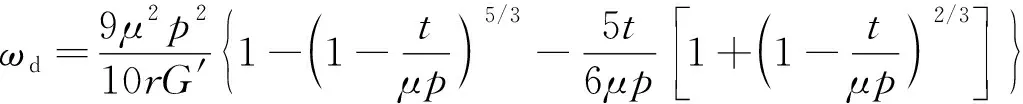

对于单个微凸体与球面接触,轮轨材料一个周期内粗糙峰的切向阻尼能耗ωd为

(4)

接触面区域实际的精糙峰接触面积a为:

a=πr2

(5)

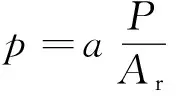

粗糙峰接触面积与所受力关系:

(6)

(7)

式中:

T——整个结合面切向载荷幅值;

P——整个结合面法向接触载荷幅值;

Ar——实际接触面积。

若只考虑弹性变形的微凸体,结合面切向接触刚度Kt则可以表示为:

(8)

式中:

ac——临界接触面积;

ar——结合面上的接触面积;

n(a)——面积分布函数。

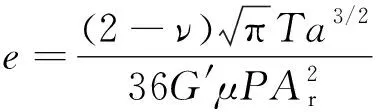

根据以上分析得粗糙峰切向阻尼耗能e为:

(9)

式中:

ν——材料的泊松比。

则结合面的接触阻尼耗能wd可表示为:

(10)

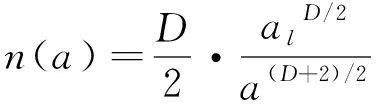

其中,n(a)满足:

(11)

式中:

al——微凸体的接触面积;

D——粗糙表面的分形维数。

在弹性接触区中,一个周期内的切向弹性应变能we为:

(12)

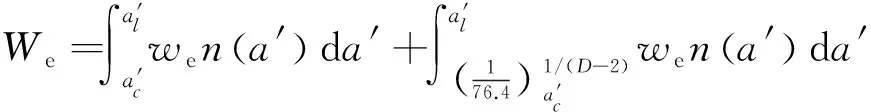

轮轨粗糙表面总的切向接触阻尼的能量消耗Wd可表:

(13)

式中:

a′l——一个周期内的微凸体接触面积;

a′c——一个周期内的临界截断面积;

D——粗糙表面的分形维数;

a′——一个周期内的粗糙峰接触面积。

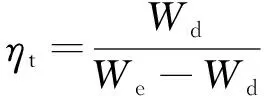

轮轨粗糙表总的切向弹性能We表示为:

(14)

根据文献[9]获得切向阻尼损耗因子ηt:

(15)

轮轨界面的切向阻尼属于滞后阻尼,车轮与钢轨之间存在局部微滑能量消耗,因此轮轨之间切向接触阻尼Ct可表示为:

Ct=ηtKt

(16)

2 轮轨接触的微观模型

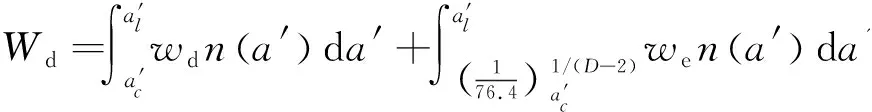

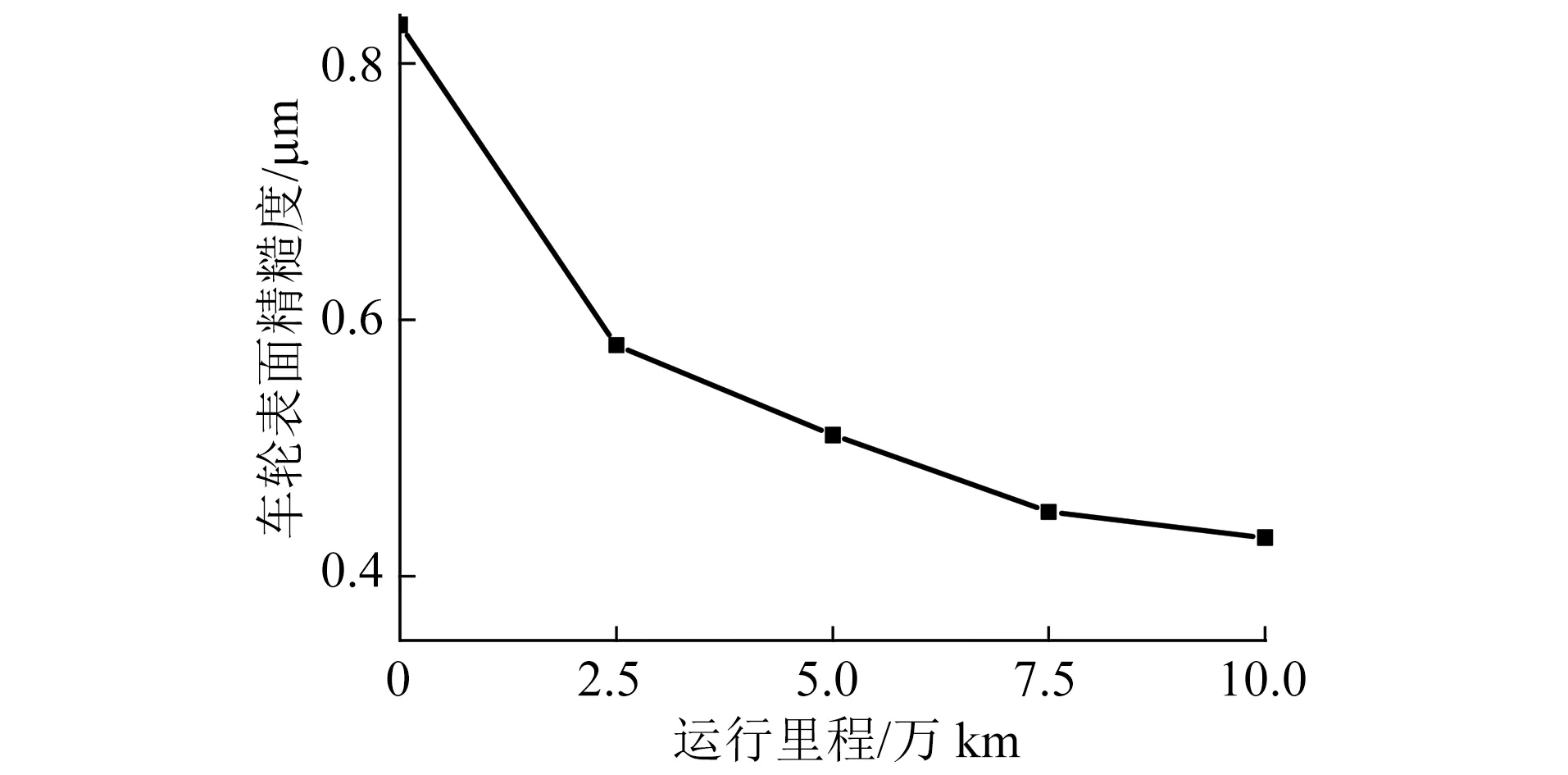

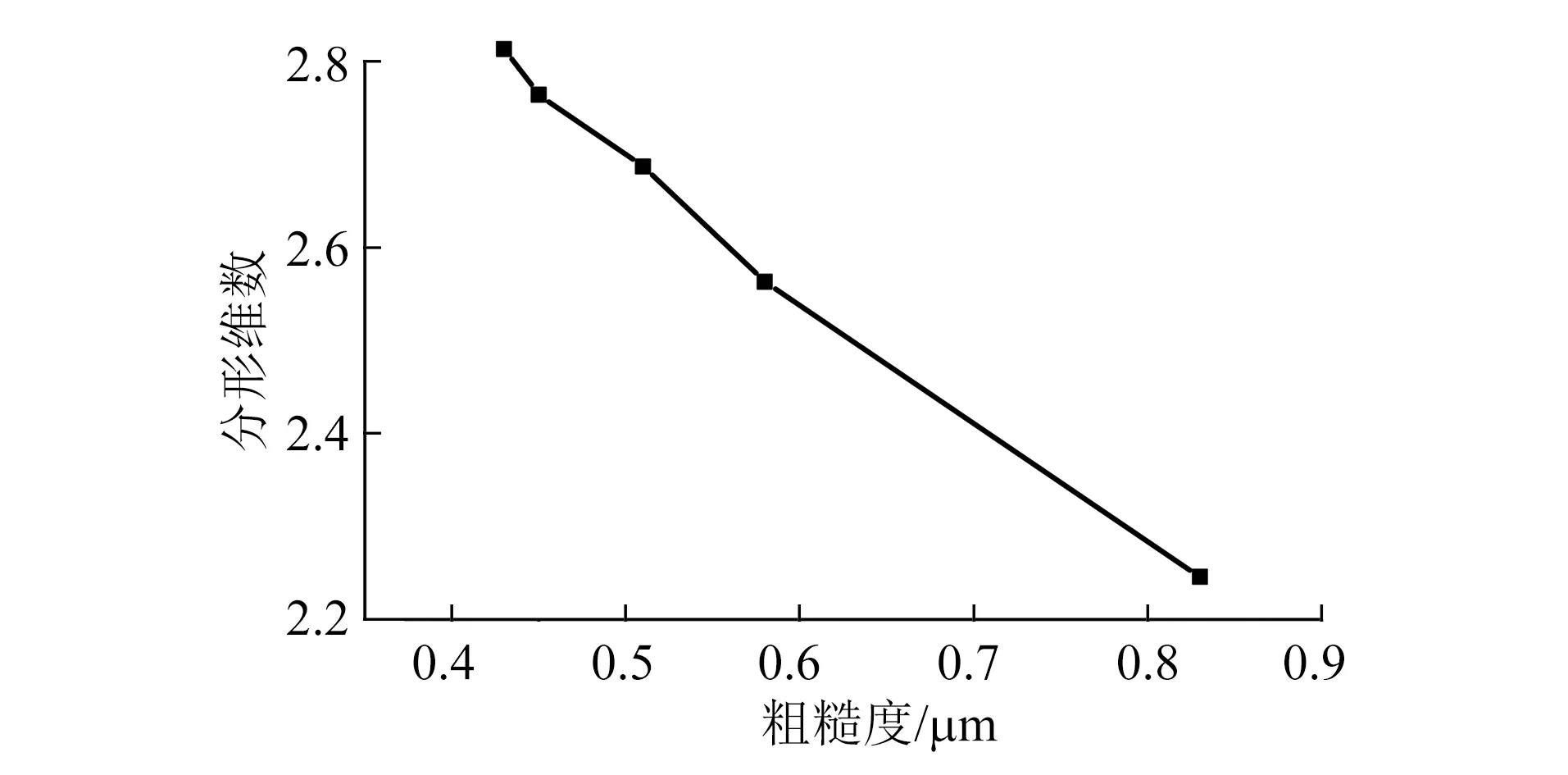

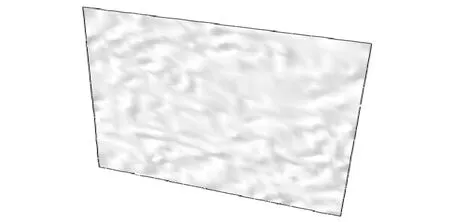

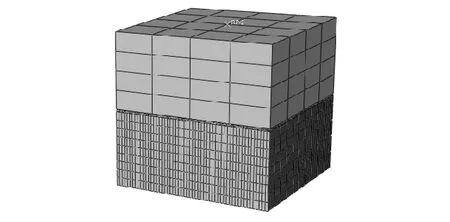

轮轨材料的表面微观结构相对复杂,特别是在运行一定的里程之后,材料的表面发生了复杂的变化。运用粗糙度仪跟踪测试某车辆段的高速列车车轮在不同里程下表面粗糙度的数值,结果如图1所示。通过分形几何计算,根据图1获取的粗糙度,运用均方根法计算分形维数与车轮表面的粗糙度的关系,结果如图2所示。提取每个点的坐标值数据,导入到UG软件中进行网格化构建轨道粗糙曲面(如图3所示)。将构建的粗糙表面的模型导入到 ABAQUS 软件中建立轮轨接触粗糙表面分形有限元简化模型(如图4所示)。

图1 列车运行不同里程下车轮表面粗糙度

图2 车轮表面粗糙度与分形维数关系

图3 轨道粗糙曲面

图4 轮轨接触粗糙表面分形有限元简化模型

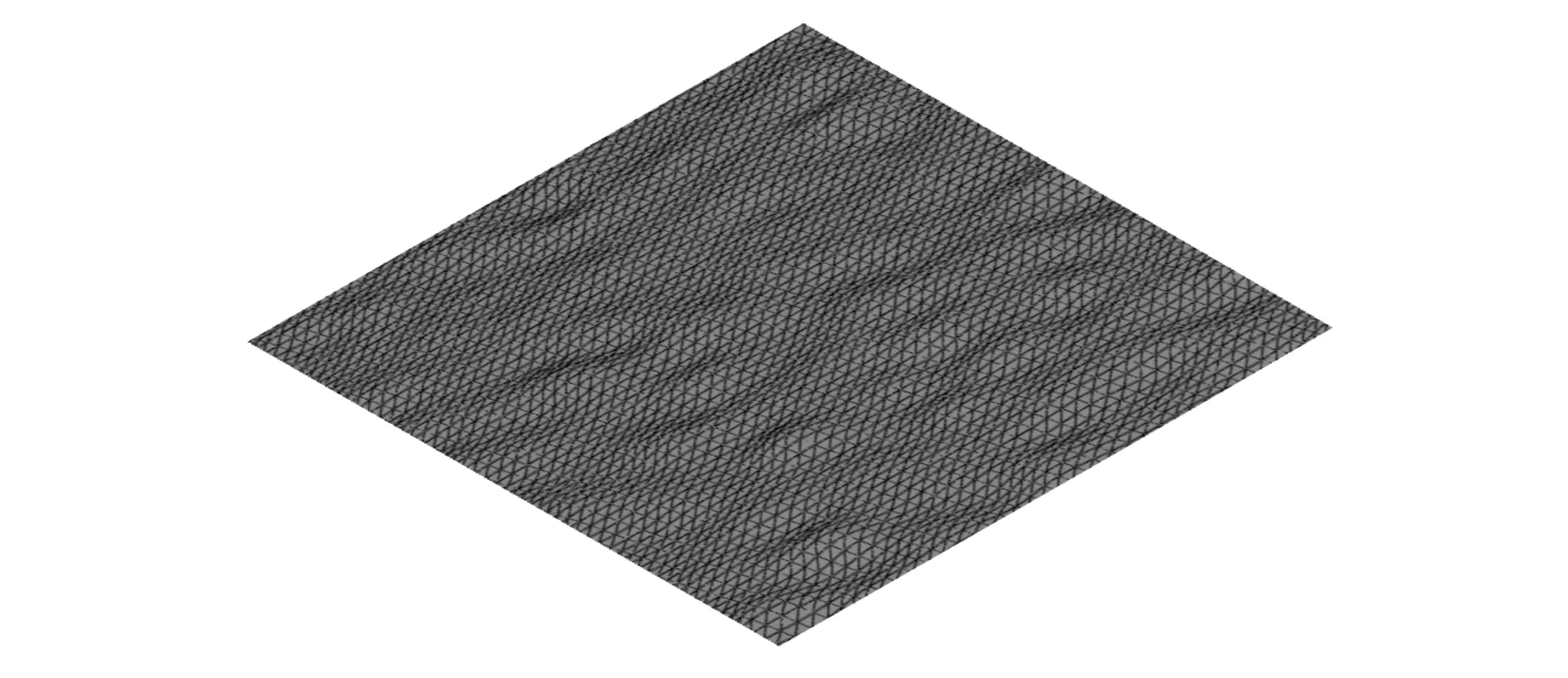

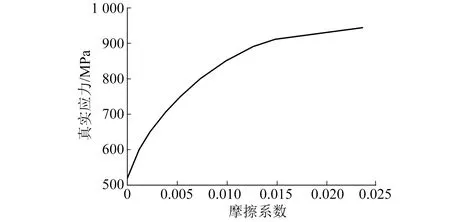

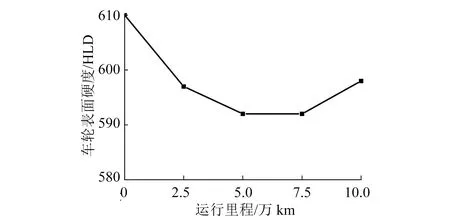

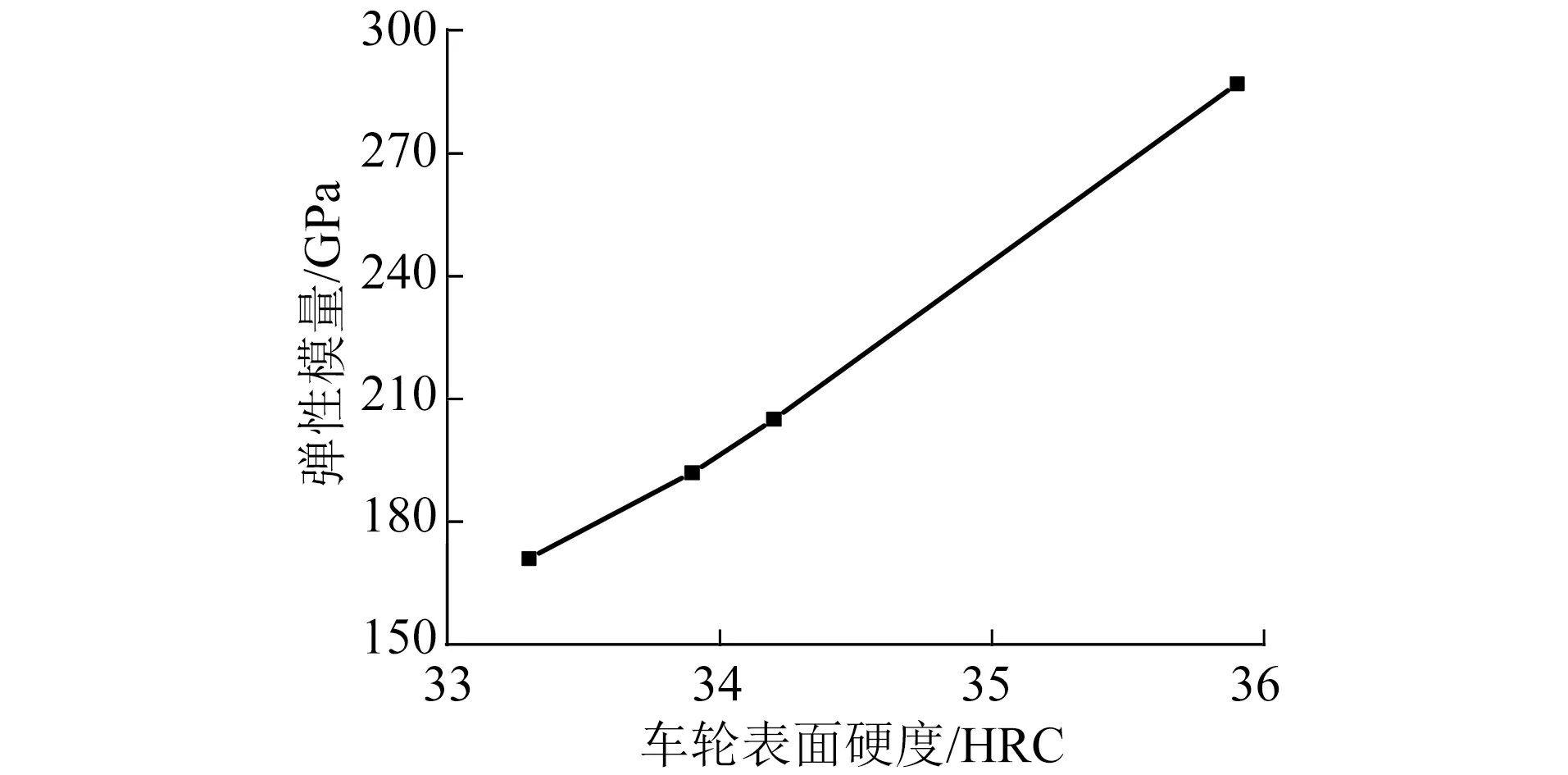

为更直观观察轮轨接触粗糙表面微观形貌,进行局部放大,如图5所示。车轮定义为离散的刚体,轨道定义为粗糙表面,只将轮轨接触区域的网格单元细化,其他部分网格稀疏。刚轨材料的应力-应变关系如图6所示。基于罚函数面-面接触算法定义轮轨接触,材料泊松比为0.3,不同里程下车轮表面硬度如图7所示。将现场测得的轮轨硬度值进行拟合,得到弹性模量与硬度之间的关系,如图8所示。这使计算结果更符合实际轮轨接触特性,轨道底面完全受约束。施加法向位移载荷,仿真计算不同条件下轮轨接触切向阻尼特性。

图5 轮轨接触粗糙表面局部放大图

图6 钢轨材料应力-应变关系曲线

图7 列车运行不同里程时车轮表面硬度

图8 不同硬度下的车轮材料弹性模量

2.1 不同法向位移载荷下的轮轨切向接触阻尼

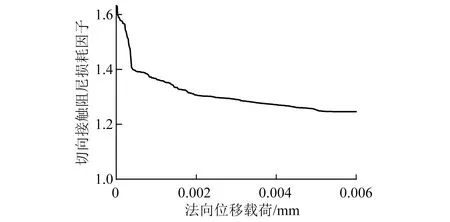

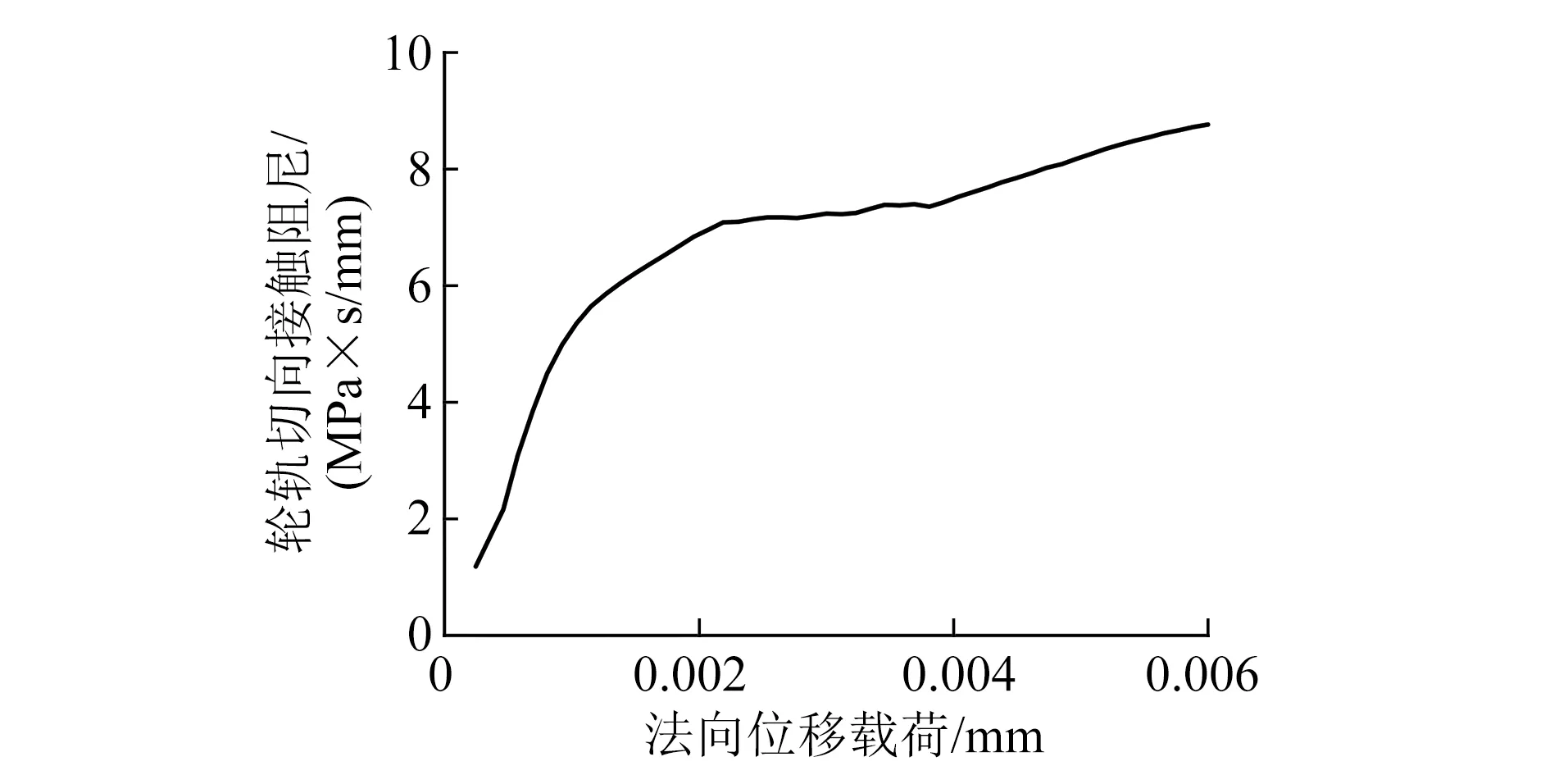

轮轨切向接触阻尼不仅与接触刚度有关,而且还与轮轨切向接触阻尼损耗因子有关。轮轨切向

接触阻尼耗能与弹性能之比定义为轮轨间阻尼损耗因子,法向位移载荷通过改变轮轨切向接触阻尼损耗因子从而改变接触体之间的能量转化。取分形维数为 2.563 的粗糙曲面,其弹性模量为2.05×106MPa,泊松比为0.3,摩擦系数设为0.2。同时施加不同的法向和切向位移载荷,仿真计算轮轨切向接触阻尼。如图9所示,随着法向位移载荷的增加,切向接触阻尼损耗因子逐渐变小,最终趋于稳定。法向位移载荷在0.002 mm之内,轮轨切向接触阻尼随着法向位移载荷增大而迅速增大,当法向位移载荷在0.02~0.04 mm时,轮轨切向接触阻尼趋于稳定;当法向位移载荷大于0.04 mm时,轮轨切向接触阻尼随着法向位移载荷增大而增大,如图10所示。

图9 法向位移载荷与轮轨切向接触阻尼损耗因子关系

图10 法向位移载荷与轮轨切向接触阻尼关系

2.2 不同摩擦系数下的轮轨切向接触阻尼

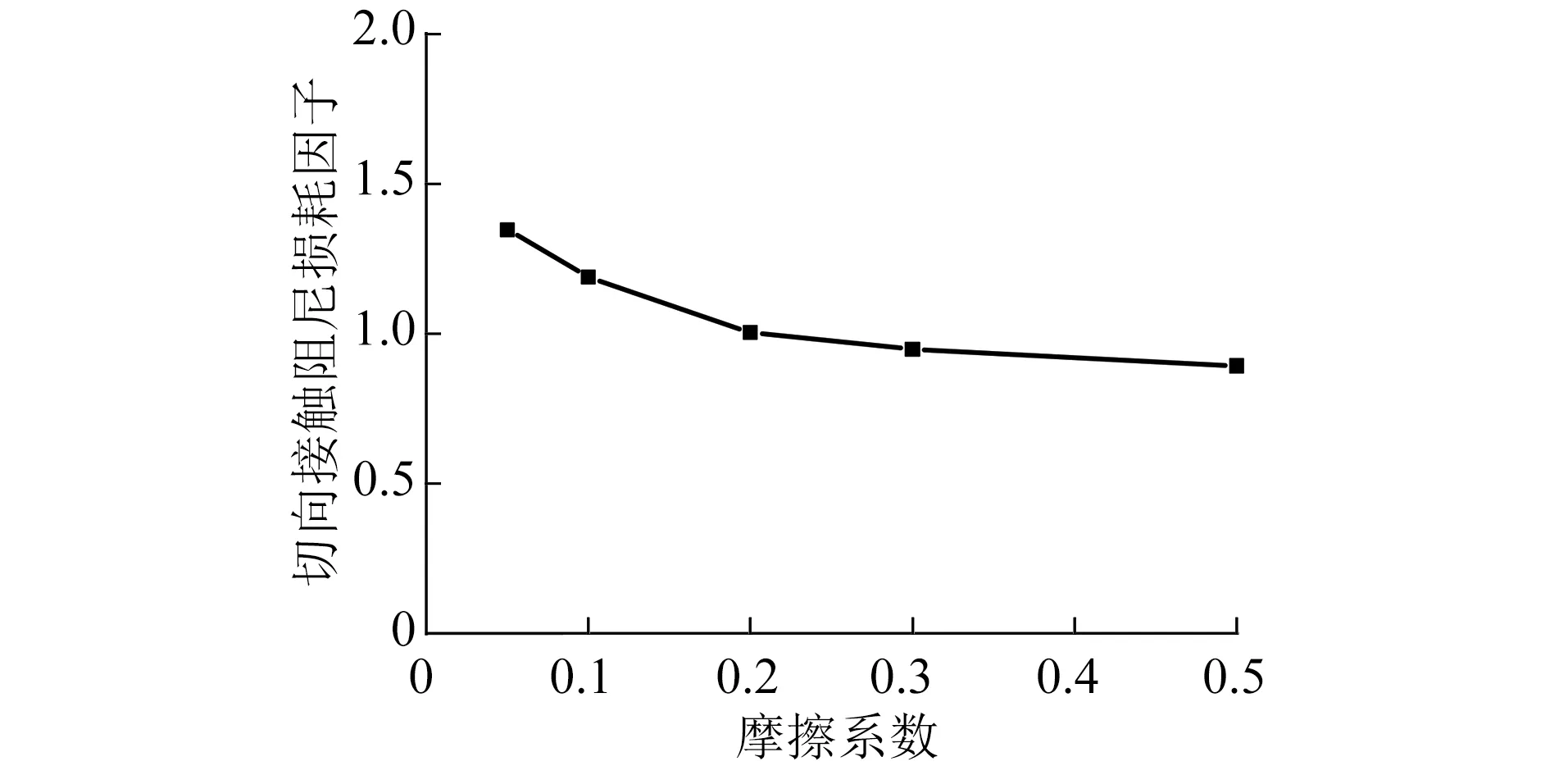

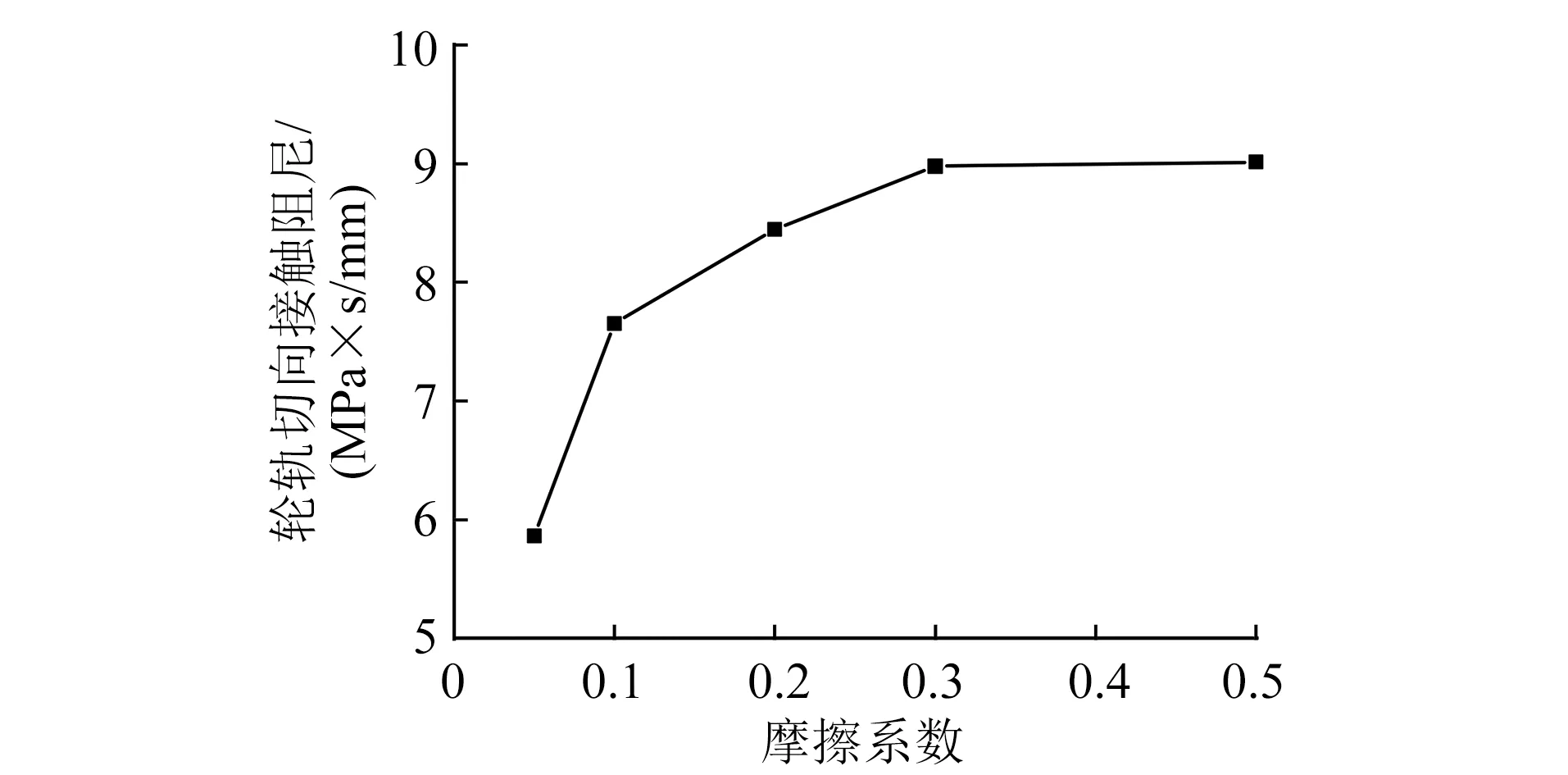

改变接触面的摩擦系数,并设定其为不同的数值,计算轮轨切向接触阻尼损耗因子。在一次循环载荷作用下,随着摩擦系数的不断增加,轮轨切向接触阻尼损耗因子和轮轨切向接触阻尼的变化规律正好相反。如图11所示,轮轨切向接触阻尼损耗因子随着摩擦系数的增加而减少。当摩擦系数小于0.3时,轮轨切向接触阻尼随着摩擦系数增大而增大,但当摩擦系数大于0.3时,轮轨切向接触阻尼都趋于稳定,如图12所示。

图11 摩擦系数与轮轨切向接触阻尼损耗因子关系

图12 摩擦系数与轮轨切向接触阻尼关系

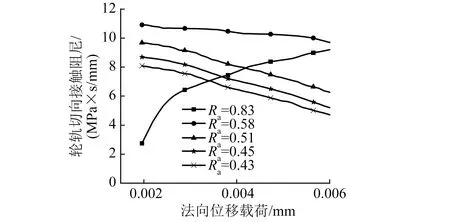

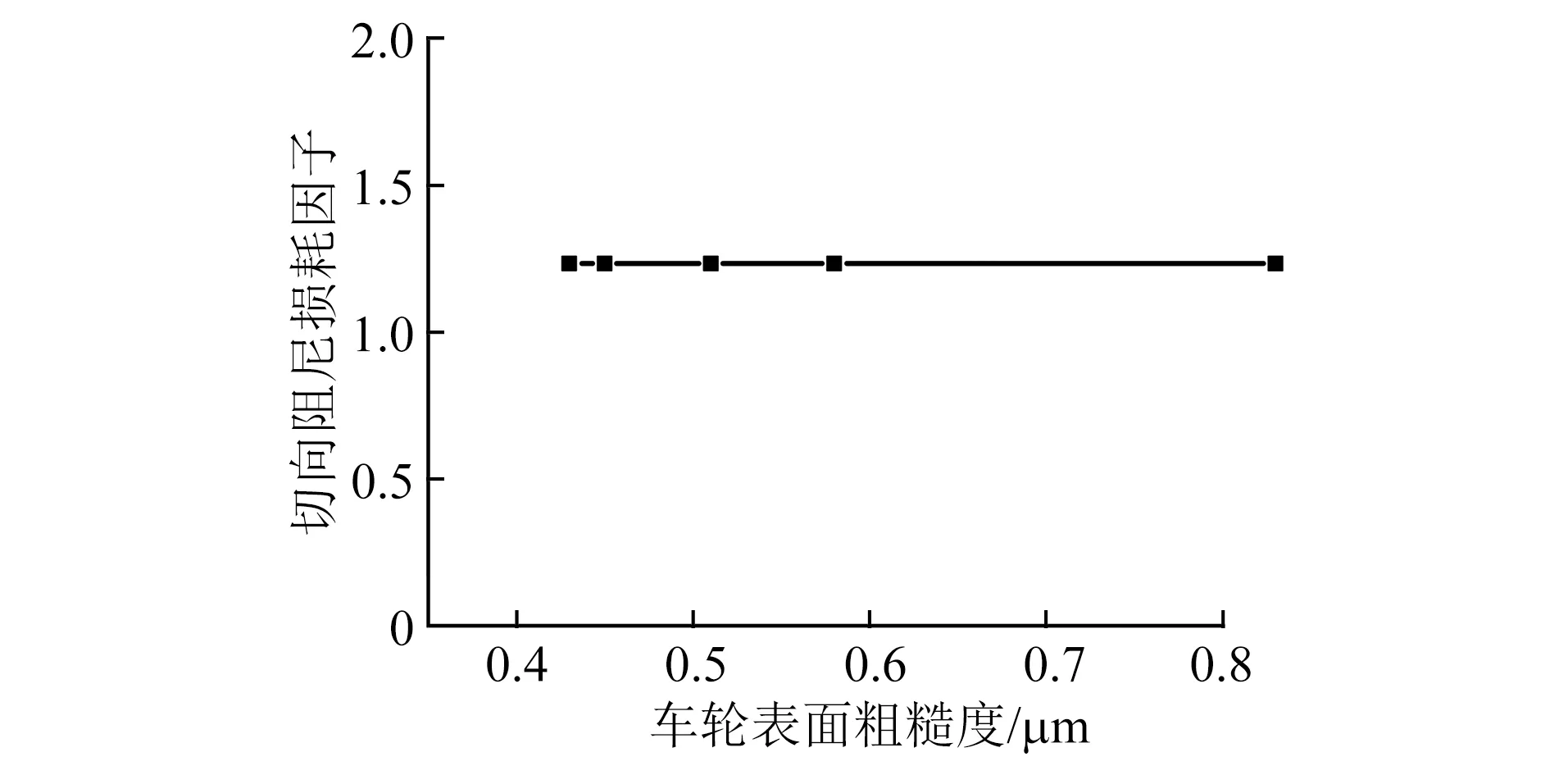

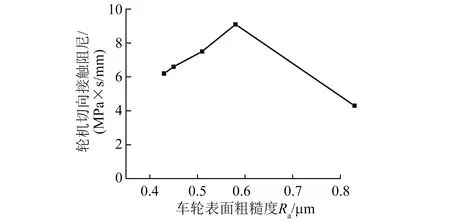

2.3 不同粗糙度下的轮轨切向接触阻尼

车轮表面粗糙度在微观上以粗糙峰值的形式表现出来,施加正常的位移载荷,不同车轮表面粗糙度所对应的轮轨切向接触阻尼如图13所示。轮轨切向接触阻尼的曲线走向与切向接触刚度基本一致,主要原因是粗糙度值的变化对轮轨切向接触阻尼损耗因子影响不大,如图14所示。当车轮表面粗糙度为0.83 mm时,轮轨间切向接触阻尼与法向载荷呈非线性关系,位移载荷越大,轮轨切向接触阻尼越大。当车轮表面粗糙度为0.58 mm、0.51 mm、0.45 mm以及0.43 mm时,轮轨切向接触阻尼与车轮表面粗糙度呈负线性关系。在一次循环载荷作用下,轮轨切向接触阻尼随着不同车轮表面粗糙度的变化规律如图15所示。当车轮表面粗糙度在0.4 mm和0.8 mm之间时,轮轨切向接触阻尼先增加后减小;当车轮表面粗糙度在0.6 mm左右时,轮轨切向接触阻尼取最大值。

图13 法向载荷作用下车轮表面粗糙度与轮轨切向接触阻尼关系

图14 车轮表面粗糙度与切向接触阻尼损耗因子关系

图15 粗糙度与切向阻尼关系

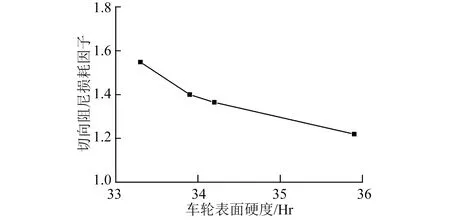

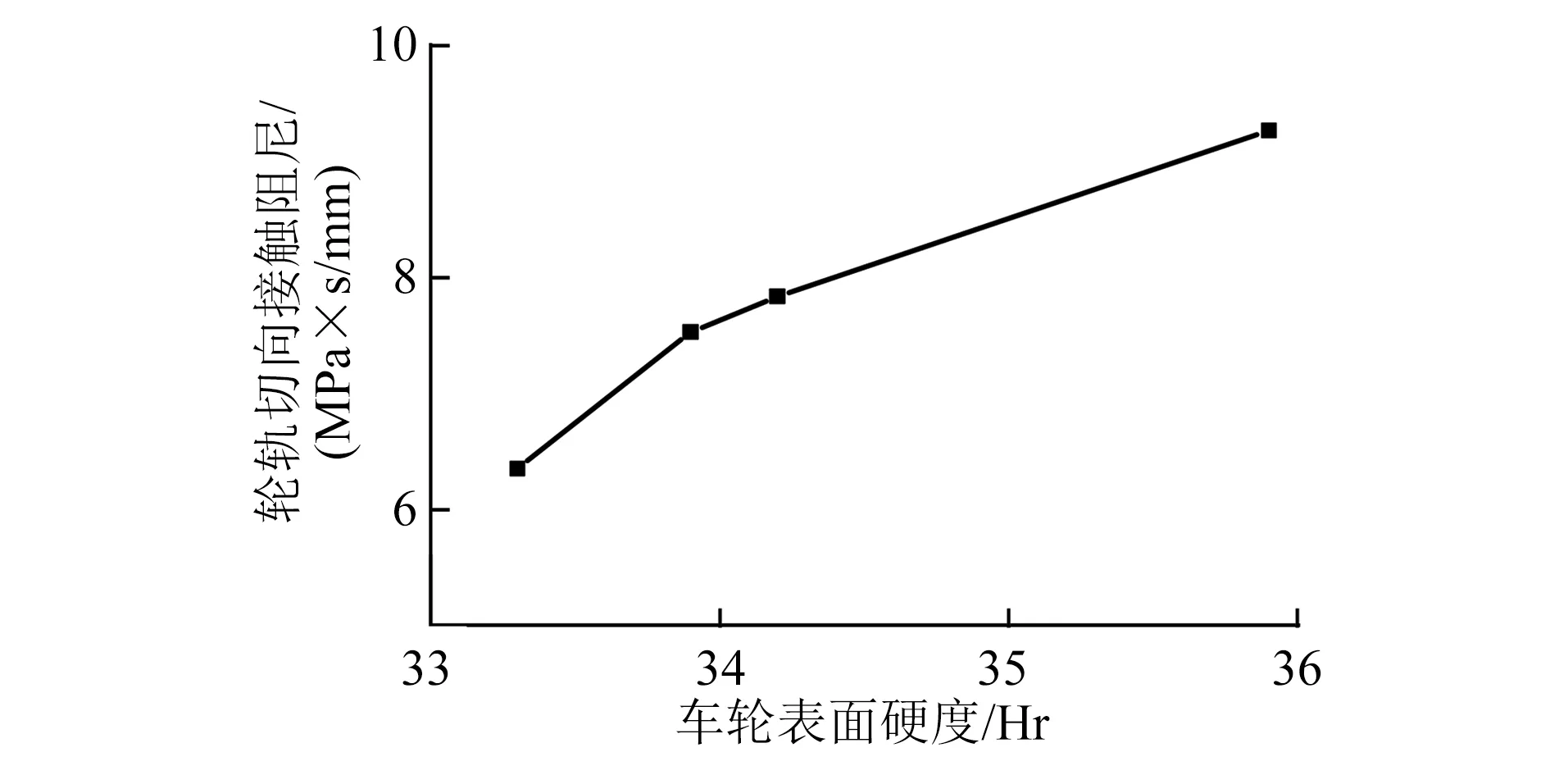

2.4 不同硬度下的轮轨切向接触阻尼

其它条件一致,改变车轮表面的硬度值,计算轮轨切向阻尼损耗因子和轮轨切向接触阻尼与车轮表面硬度之间的关系。如图16表明,车轮表面硬度值越高,轮轨切向接触阻尼损耗因子越小,而轮轨切向接触阻尼随着车轮表面硬度的增加而增加,如图17所示。这主要是因为不同车轮表面硬度下切向接触刚度对轮轨切向接触阻尼的影响更大。

图16 车轮表面硬度与轮轨切向接触阻尼损耗因子关系

图17 车轮表面硬度与轮轨切向接触阻尼关系

2.5 不同运行里程下的轮轨切向接触阻尼

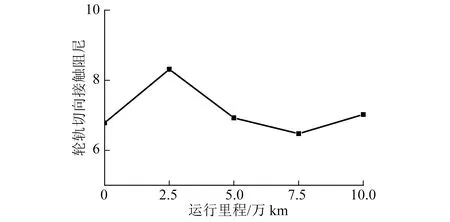

高速列车运行过程中,车轮和钢轨周期性接触,随着运行里程的增加,轮轨接触表面材料会发生改变。仿真计算不同运行里程条件下对应的轮轨切向接触阻尼。如图18所示。轮轨切向接触阻尼大小在6~10的范围内波动,并非单调性变化,车轮表面硬度随着列车运行里程先减小后增大。

图18 不同运行里程下的轮轨切向接触阻尼

3 结论

1) 高速列车在实际运行过程中,轮轨材料微观表面之间存在复杂形变,在位移载荷和材料表面摩擦系数影响下,轮轨切向接触阻尼都会受一定的影响。轮轨切向阻尼损耗因子随着法向位移载荷和摩擦系数的增大而减少,而轮轨切向接触阻尼随之逐渐增大;且当摩擦系数大于0.3时,轮轨间切向接触阻尼损耗因子和轮轨切向阻尼都趋于稳定状态。这一数值可为实际的工程提供一定的参考。

2) 车轮表面粗糙度对轮轨切向接触阻尼损耗因子影响甚微,而轮轨切向接触阻尼随着车轮表面粗糙度的增大先增大后减少。不同车轮表面硬度值条件下,轮轨切向阻尼损耗因子与轮轨切向接触阻尼的变化趋势却正好相反,这主要是轮轨切向接触阻尼虽然受轮轨切向接触阻尼损耗因子的影响,但切向接触刚度对其影响也不容忽视。

3) 列车运行不同里程时,轮轨间切向接触刚度发生了改变,运行里程2.5万km之前,轮轨切向接触阻尼随着运行里程增大而增大,运行里程在2.5~7.5万km之前,轮轨切向接触阻尼随着运行里程增大而减少,之后又增大。这是因为运行里程增加,车轮表面磨损,表面粗糙度和硬度值逐渐减小,轮轨材料微观形面发生改变。随着高速列车速度的提高和服役时间的延长,考虑轮轨间微观接触特性是必然的选择,为安全运行提供保障。