某出口车型安全带固定点的改进

唐甸鑫, 张彬常

(1.上汽通用五菱汽车股份有限公司, 广西 柳州 545007;2.湖南湖大艾盛汽车技术开发有限公司, 湖南 长沙 410205)

GB 7258—2017《机动车运行安全技术条件》第12.1.2条规定:除三轮汽车外,所有驾驶人座椅、乘用车的所有乘员座椅、总质量小于等于3 500 kg的其他汽车的所有外侧座椅、其他汽车的前排外侧乘员座椅,均应装备三点式(或全背带式)汽车安全带。而GB 7258—2012《机动车运行安全技术条件》对乘用车一些位置座椅没有强制要求使用三点式安全带,其第12.1.2条规定:所有驾驶人座椅、前排乘员座椅、客车位于踏步区的车组人员座椅及乘用车除第二排及第二排以后的中间位置座椅外的所有座椅,均应装备三点式汽车安全带。根据该规定,在上述规定车辆的第二排及以后的中间位置座椅可使用两点式安全带。

印度机动车辆公告并不禁止乘用车辆一些位置的座椅使用两点式安全带。2008年11月12日印度政府出版的《The Gazette of India:Extraordinary》中,印度道路交通和高速公路部颁布G.S.R 784(E)公告,强制要求从2009年10月1日开始,汽车安全带等零件的公告和生产一致性(COP)参照AIS:037—2004的相关规定执行。

1 印度安全带固定点法规要求

印度的安全带法规IS 15139:2002 《Automotive vehicles-safety belt anchorages-specification》第4.5.1条规定:每个安全带固定点应能承受第5.3和5.4条规定的试验。如果在测试过程中在规定时间内能持续承受所需的力,则固定点或周围区域的永久变形(包括破裂或断裂)不构成破坏;应满足第4.4.2.6条中规定的有效下部安全带固定装置的最小间距和第4.4.3.9条中规定的有效上部安全带固定装置的要求。

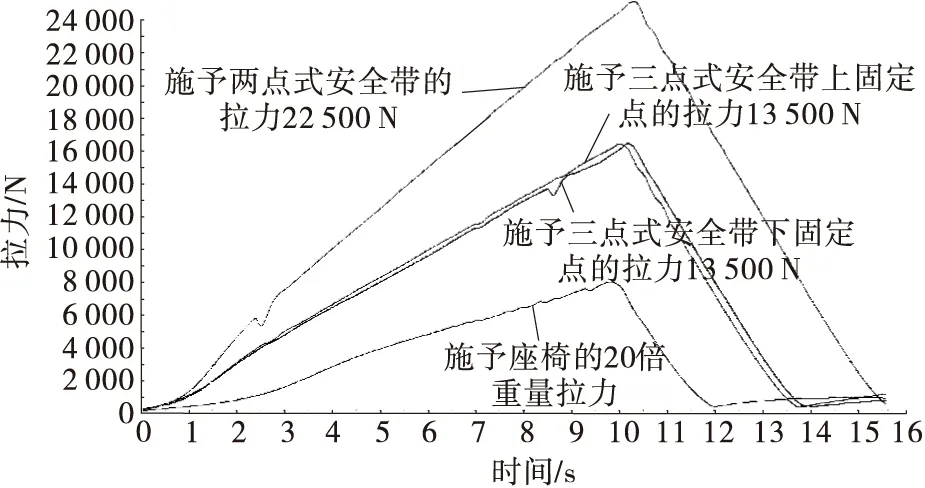

该法规第5.4.2.1条要求对连接安全带上固定点及相应下固定点的上人体模块施加(13 500±200) N试验载荷,第5.4.2.2条要求同时对下人体模块施加(13 500±200) N试验载荷。第5.4.3条关于两点式安全带(腰带)固定点试验的规定为:对于M1和N1类车辆,应将(22 250±200) N测试负载施加到连接两个下部安全带固定装置的牵引装置上。第5.4.4条规定:对于M1和N1类车,第5.4.1、5.4.2和5.4.3条中施加的载荷,应补充一个等于整个座椅质量的20倍的力,该载荷通过座椅重心水平和纵向施加于座椅的重心。

2 第二排中间位置座椅上两点式安全带锁扣固定点的改进

2.1 改进前的情况

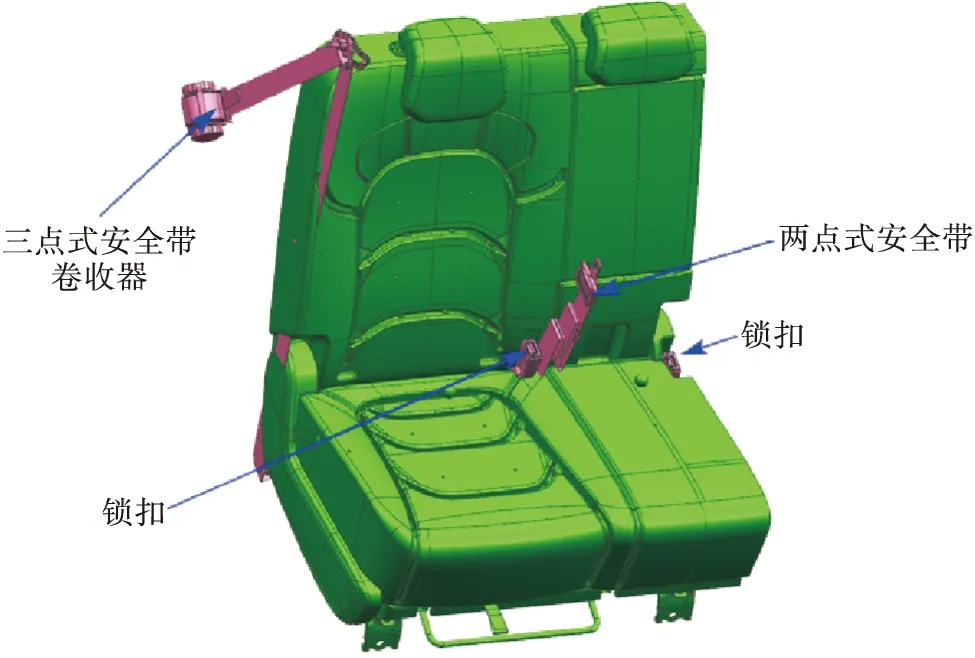

如图1所示,某出口车型上第二排6分座椅,左侧位置使用三点式安全带,中间位置使用两点式安全带。两点式安全带带扣与三点式安全带锁扣共用安装点,该安装点位于座椅骨架后部横梁上,使用8.8级7/16″-20UNF安装螺栓。

图1 第二排6分座椅及安全带示意图

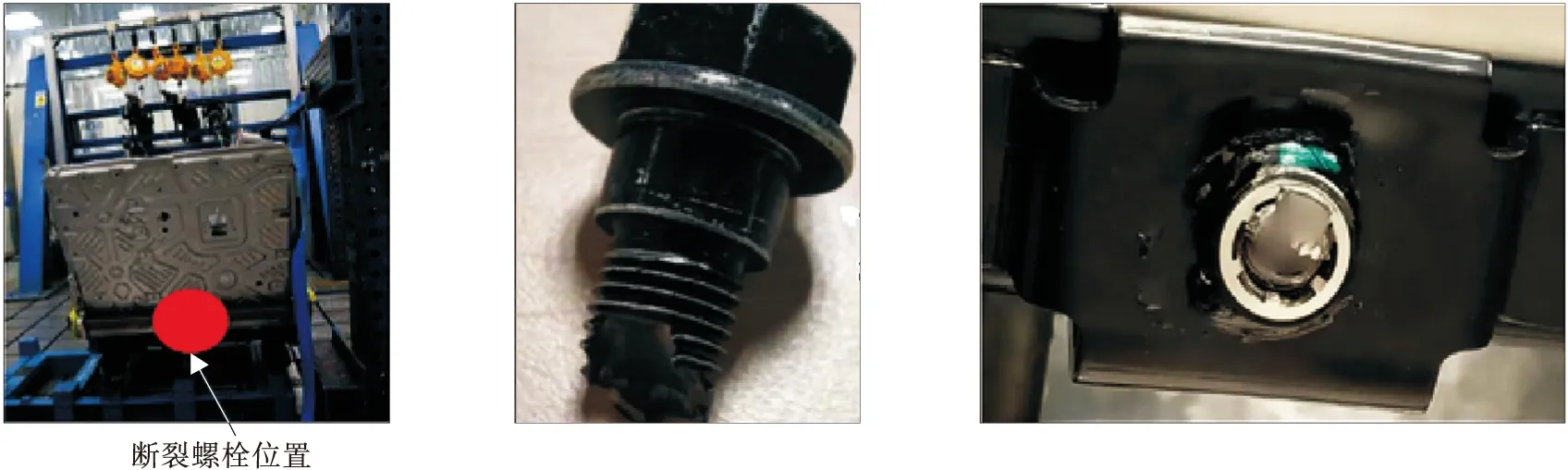

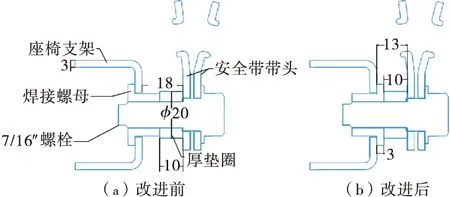

在进行座椅安全带固定点强度拉力试验时,拉力加载到100%时,该安装螺栓与座椅骨架上焊接法兰螺母的接合处发生断裂(见图2),座椅支架的焊接螺母面变形,未断裂,螺栓断裂口一边长一边短。螺栓材料为35#优质碳素结构钢。断裂区域为图3(a)中厚垫圈与焊接螺母接合处。

图2 螺栓断裂情况

图3 安全带固定点改进前后截面(单位:mm)

2.2 螺栓许用剪切应力检查

8.8级螺栓的抗拉强度为800 MPa,剪切强度=0.8×800=640 MPa。该螺栓为脆性材料,其许用剪切强度为640/2=320 MPa(安全系数取2.0)。7/16″-20UNF的基本小径为0.383 4″=9.74 mm,截面积为74.5 mm2,其许用剪切力=320×74.5=23 840 N,略小于简单分力法的综合拉力24 625 N,该螺栓应用于安全带固定点存在失效风险。

2.3 弯矩检查

悬臂梁前端受集中拉力F,悬臂梁最大弯矩Mmax=FL(L为安全带带头到焊接法兰螺母的距离)。该弯矩是螺栓抵抗弯曲而产生的内力,弯矩越大,螺栓应力集中点受力越大,弯曲变形越明显,螺栓越容易断裂。

试验中,上人体模块施加的(13 500±200) N试验载荷、下人体模块施加的(13 500±200) N试验载荷、两点式安全带(腰带)的(22 250±200) N测试载荷分力F施予该螺栓。按简单分力法,拉力F=24 625 N,L改进前=0.018 m,弯矩M改进前=FL改进前=0.44 kN·m。厚垫圈的宽度为10 mm,在M改进前的影响下,螺栓自由变形,受到焊接法兰螺母的约束,螺栓在该接触面处断裂。

2.4 安全带固定点的改进

按图3(b)所示对该固定点进行改进,将焊接法兰螺母倒过来焊在座椅骨架支架的外侧,同时将支架的高度延伸,使焊接法兰螺母面与安全带带头的衬套面接合,安全带带头的位置不变。

M改进后=FL改进后=24.625 kN×0.013 m=0.32 kN·m

M改进后比M改进前减少27%,螺栓自由变形量相应降低27%,螺栓断裂风险降低。

2.5 改进后的试验验证

对改进后固定点按法规要求进行拉力试验,拉力机的载荷预设值约为法规要求载荷的1.2倍。试验后,各固定点周边区域只是轻微变形,不构成破坏,符合预定改进目标(见图4)。

图4 安全带固定点改进后拉力曲线

3 结论

参照IS 15139:2002的固定点强度试验方法对改进后第二排6分座椅的三点式安全带和两点式安全带的固定点进行验证,在设定的工作载荷下,该位置的安装螺栓未出现断裂破坏,其他各安全带的固定点未出现破坏性失效现象,试验结果满足要求,达成了改进目标。