冷轧轧辊润滑设备的维护与创新改进

曹利波

(邯郸钢铁集团有限责任公司邯宝冷轧厂,河北 邯郸 056015)

1 冷轧轧辊润滑系统简介

邯宝冷轧厂酸轧轧机机组轴承润滑系统包括稀油润滑系统和油气润滑系统。稀油润滑系统主要用于支承辊轴承、工作辊止推轴承和中间辊止推轴承的润滑,油气润滑系统用于工作辊径向轴承和中间辊径向轴承的润滑。自投产以来,稀油润滑系统始终存在严重的进水和漏油问题,因此导致了油品乳化和大量的油品泄漏。轴承在乳化油液的润滑下,其使用寿命显著降低,平均每年会发生2起支承辊轴承烧损事故,3~4起中间辊或工作辊轴承烧损事故。支承辊轴承每套价格达50多万元,而中间辊和工作辊轴承的烧毁常会伤及轧辊轴头,导致轧辊报废,又因中间辊止推轴承集成于中间辊窜辊耦合装置中,投产以来,发生过3次中间辊止推轴承烧毁导致中间辊窜辊机构损坏的事故,而中间辊窜辊耦合机构的进口件价格超100万元,国产件价格也在40万元以上。随着酸轧线产量的提升,机组逐步提速,并且生产高强钢的比例日益加大,轧辊轴承的运转速度和所受载荷都有了明显提升,这就导致轧辊工作条件变得恶劣,所受威胁变大,重载下漏油情况也开始增多,油耗成本增加。因此,如何使用好轧辊轴承润滑系统,改善油质、降低油耗,避免因润滑问题导致产线停车、备件损耗成为目前亟待解决的问题。

2 支撑辊稀油润滑系统的漏油进水分析及改进

2.1 支承辊漏油进水的因素分析

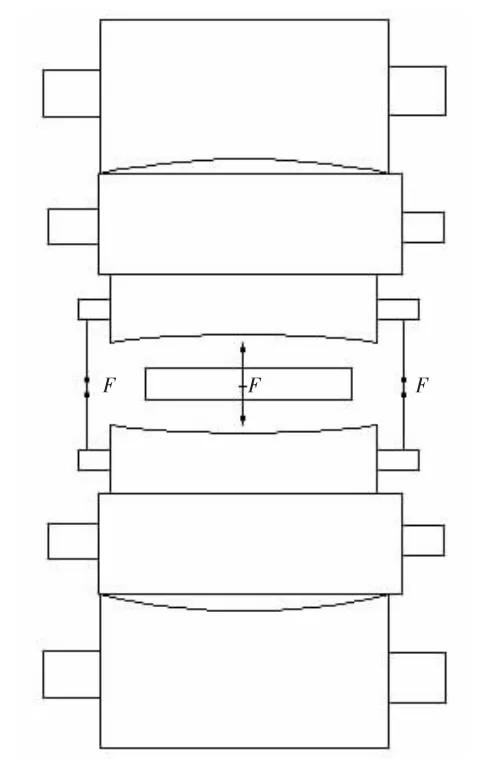

五机架六辊轧机中工作辊、中间辊、支承辊在板带轧制时,其辊系之间的力作用在一个平面中。其中板带轧制力的反作用力最终作用在上、下支承辊轴承上。如图1为轧辊轧制时工作辊、中间辊、支承辊受力结构示意图。当轧制板带时,带钢的反作用力将引起上支承辊向上凹起,轧辊辊径下侧与轴承座密封分离,从而引起上支承辊漏油严重。而下支承辊中由于带钢反作用力使得支承辊辊径的上侧与轴承座密封分离,从而导致下支承辊轴承座进水问题严重。

图1 轧辊轧制受力结构示意图

2.2 从密封结构角度制定措施

2.2.1 定期更换支承辊轴承座密封

下页图2为支承辊辊颈密封结构示意图,由图2中可以看出,支承辊由一道机械迷宫式水封、一道唇形水封和一道唇形的油封组成。其中油封唇口向左侧轴承座方向,而水封唇口向右侧即辊身方向。在轧辊转动中辊颈与唇形密封的唇部进行相对旋转运动,这样将导致水封和油封的唇口处出现磨损,从而导致漏油与进水的发生。

图2 支承辊密封结构示意图(mm)

为了找出唇形密封磨损量与轴承座漏油进水的关系,经过长期对轴承座密封的跟踪测量总结,得出密封磨损量与轴承座漏油进水的关系如下页表1所示。

表1 轧辊密封磨损量与漏油进水对照表

根据对唇形密封唇口磨损量连续6个月使用状态的测量,分析其月均漏油量与进水量关系,初步得到密封磨损量与漏油进水的函数关系为正比例关系。当唇口磨损量超过2.5 mm时,发现轴承座漏油和进水量明显增大,这时轴承座密封的作用已经严重失效。因此在日常使用时,在考虑密封更换周期和成本的情况下还应该根据该表制定合理的支承辊轴承座密封更换周期,周期宜为4个月左右。

2.2.2 修复磨损沟槽

支承辊使用一段时间后,会在与轧辊密封长期接触摩擦的辊颈位置出现磨损沟槽,如图3所示。这样即使更换新轧辊密封后,由于沟槽的存在仍不能对轧辊轴承进行很好的密封,因此需要对磨损的沟槽进行修复。

图3 辊颈处的磨损沟槽

邯宝冷轧厂在支承辊辊径磨损量增大后,找专业的轧辊修复厂家制作了一个很薄的套环(如图4所示),通过热装法将该套环安装至磨损的沟槽处,保证了套环能与轴承座密封紧密接触,从而达到减少漏油进水的目的。

图4 耐磨环修复示意图

2.2.3 轴承座双回油改造

由于每个支承辊轴承座的进油量均为30 L/min,进油量大,轴承座内的回油一旦不及时,将导致轴承座内的润滑油液位过高,轴承座的漏油增加,同时轴承座的发热量过高还会导致轴承座油温高温报警,进而引起现场停车事故的发生。因此需对支承辊轴承座进行双回油改造。图5为支承辊轴承座双回油改造的结构示意图。

图5 支承辊双回油改造结构图(mm)

原设计中只在轧辊的入口侧安装有一根进油管和一根回油管,经过双回油改造后,在轴承座的出口侧又增加了一根回油管,这就增大了单位时间内轧辊的回油量,以及轧辊轧制时轴承座内的热量散发,从而达到减少轴承座漏油,提高轧机轧制速度的目的。

2.3 从支承辊轴承腔真空负压导致进水角度制定措施

支承辊在运行过程中,由于回油作用可使轴承座内部形成负压状态,因此在轧辊转动时将会导致乳化液被吸入轴承座内的现象发生。为避免在支承辊轴承座内产生负压,在支承辊上开有通气孔(如图6)。通过在支承辊上增加透气孔,保证了轧辊在运行时轴承座内的气压为正压,有利于轴承座内的润滑油及时回油,避免了轴承座的漏油和发热现象。

图6 支承辊通气结构图

3 工作辊止推轴承座漏油分析与改进

由于在工作辊止推轴承座的设计中存在缺陷,使得在使用时润滑油会沿着工作辊辊颈与轴承端盖的接缝处漏油,经过查找图纸发现,是由于图7中所标示的位置缺少密封而导致的。通过在轴承端盖的内圈上增加了一道密封圈,使得轧辊进入轴承座后能在轴承座与辊颈接触的面上形成一圈有效的密封,从而避免了工作辊辊颈漏油的发生。

图7 工作辊止推轴承座辊径漏油位置示意图(mm)

4 结语

通过对轧辊稀油润滑系统攻关改进后,确保了冷轧生产的稳定运行,提高了生产作业率,取得了显著的成效。在油质改善方面,润滑油的含水量控制在1%以下,改善了轴承的润滑条件,减少了轴承烧损等恶性事故的发生,轴承的使用寿命延长了20%以上;油耗方面,在攻关前润滑油每月消耗90桶,攻关后降为40桶,每月节约油品费用达20万元以上。