“裂缝型”气藏储气库钻井工程方案设计

——以铜锣峡储气库为例

罗 增 曹 权 杨华建 濮 强

1. 中国石油西南油气田公司工程技术研究院 2. 中国石油西南油气田公司重庆气矿

0 引言

世界上天然气主要的储存方式包括气藏储气库、油藏储气库、盐穴储气库、CNG[1-5]。作为主要的储气库建设方式,枯竭气藏改建储气库具有建设成本大、建设周期长、存储更安全且能大幅度提升老气田服役寿命的特点[3]。四川盆地铜锣峡气田主要产层为上二叠统长兴组,含硫化氢且储层裂缝发育,经过多年开发,储层压力系数已降至0.14,为缓解川渝地区保供压力,拟在2022年全面开建为铜锣峡储气库,但该种“裂缝型”储气库在建库过程中有可能发生严重漏失,在国内建设碳酸盐岩裂缝型储气库尚属首次,无现成经验借鉴。国内“孔隙型”砂岩呼图壁储气库和“孔隙型”碳酸盐岩相国寺储气库的成功建设,已验证了孔隙型压力亏空与是否产生漏失不具有相关性。但“裂缝型”储层压力亏空是否会导致钻井漏失,以及在含硫情况下的安全钻井等关键技术尚无可借鉴经验,亟待通过区域钻井技术梳理、安全钻井技术攻关形成“裂缝型”储气库钻井工程方案[4-5]。

1 储层特征

铜锣峡上二叠统长兴组主要为一套浅海碳酸盐台地相沉积,沉积厚度100 m左右。岩性主要为石灰岩、生物屑石灰岩夹少量燧石结核石灰岩,局部具弱白云化作用,泥质含量一般小于10%,重结晶作用较强。

据岩心、岩屑资料分析,铜锣峡长兴组储层的储集空间以裂缝为主,洞穴、生物铸模孔、溶孔、晶间孔等均较少(表1),属典型的裂缝型储层[6-7]。

表1 铜锣峡长兴组岩心缝洞统计表

裂缝类型主要为构造缝、溶蚀缝、压溶缝。构造缝主要为中、小斜缝,多呈X型,常见局部被溶蚀成不规则网状及分枝状,呈全充填或半充填;压溶缝呈锯齿状,多被泥质充填,局部被溶蚀扩大后被充填或半充填;溶蚀缝多呈网状、分枝状,局部密集分布,多被方解石充填或半充填,部分为构造、压溶缝溶蚀改造形成。天口场潜高轴部的岩石破裂系数K值介于1.351~1.426,属Ⅰ级裂缝。

2 井身结构方案

针对裂缝发育储层储气库注采井,考虑既往老井铜4井钻井过程中复杂情况及必封层位[8-11],合理确定套管必封点,优化形成注采井井身结构。

2.1 钻井难点及要求

明确了铜锣峡储气库注采井钻井难点主要在3个方面:①下侏罗统自流井组、上三叠统须家河组、下三叠统嘉陵江组等相对低压地层和下三叠统飞仙关组断层发育,地层井漏频发;②且裂缝系统十分发育,易发生恶性井漏;H2S含量439 mg/m3,无法采用空气钻井;③储气库运行周期长(一般为30~50年),注采井要求强注强采,并且周期循环,因此对生产套管的强度和固井质量要求高。

针对以上钻井工程难点,需在井身结构优化、优选钻井液体系和固井工艺等方面开展针对性工作,形成适合低压低渗枯竭型储气库的钻井工程设计方案。

2.2 必封点分析

根据钻井难点分析,储气库新钻井的有4个必封点:①导管处,封隔浅层浮土、地表窜漏层;②自流井组易垮、漏失,故须家河组顶需下一层套管封隔;③由于嘉陵江组存在区域漏层,飞一段可能钻遇高压水层,嘉一段顶需下一层套管;④由于长兴组地层压力系数低,裂缝发育,漏失风险大,应考虑储层专打,因此飞一段底为必封点。

2.3 井身结构设计

对应井身结构如下:① 导管由Ø660.4 mm钻头钻至50~70 m后,下Ø508 mm导管,封隔地表窜、漏层;②第一次开钻由Ø444.5 mm钻头钻至须家河组顶,下Ø339.7 mm表层套管,封隔上部自流井组漏、垮层;③第二次开钻由Ø311.2 mm钻头钻至嘉一段顶,下Ø244.5 mm技术套管,封隔上部漏、垮层;④第三次开钻由Ø215.9 mm钻头钻至飞一段底,下Ø206.4 mm(井口200 m)+Ø177.8 mm复合生产套管,封隔飞仙关组相对高压层、水层,为储层钻井专打创造条件,并采用管外封隔器提高固井质量;⑤第四次开钻由Ø149.2 mm钻头钻至完钻井深,悬挂Ø127 mm筛管(表2)。

表2 井身结构设计表

3 储层安全钻井技术方案

3.1 可酸溶防漏堵漏技术

缝洞是储层主要的渗流空间,钻完井过程中漏失复杂多发,导致严重的固相颗粒伤害。而且绝大部分固相造成的损害无法酸化解除,裂缝性储层钻井过程中,技术难点是钻井过程的储层漏失。通过调研国内外防漏堵漏技术[12-14],结合储气库强注强采对储层保护要求,优选了可酸溶纤维防漏堵漏技术。

可酸溶纤维的主要成分是改性聚乳酯纤维,可为球形,片状,粉状和纤维状。粒径分布为10~3 mm,可根据油气层孔吼特征优化配方。通过人造裂防漏堵漏缝试验,调整可酸溶封堵剂长度和浓度,可以成功封堵裂缝宽度为0.5~3.0 mm的裂缝通道,承压能力至少5 MPa以上(表3)。根据储层埋深和承压能力测算,能将铜锣峡储气库储层压力系数由0.14提高到0.25。

表3 试验可酸溶纤维堵漏浆推荐配方参数表

3.2 储层安全钻井液方案

通过压力系数与井底ECD匹配关系,针对裂缝—缝洞储层特征[15],结合优选的防漏堵漏技术,形成了低密度聚合物(聚磺)钻井液+可酸溶纤维防漏堵漏技术,钻进中应做好防漏堵漏与盐膏层封堵防塌工作。

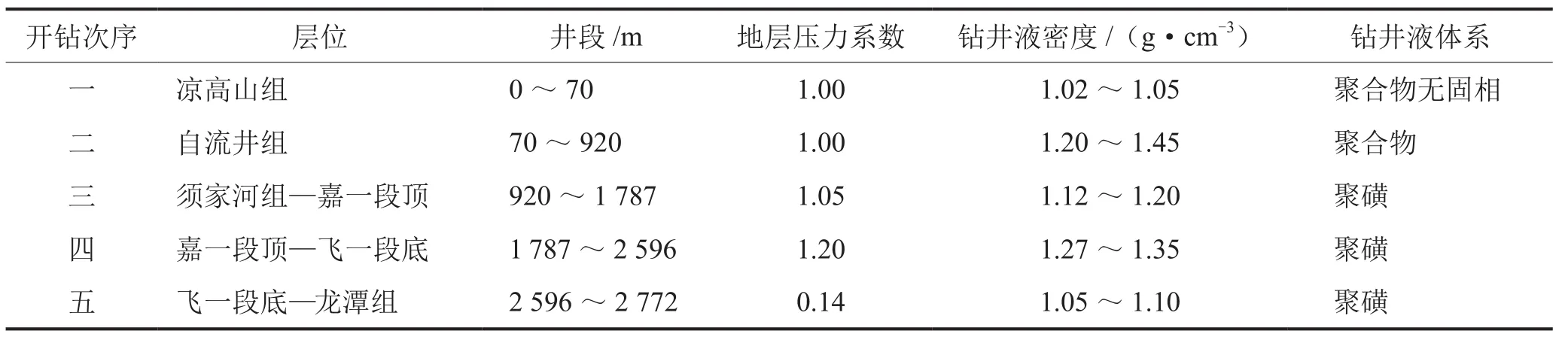

自流井组以上岩性为泥页岩及砂岩,地层倾角大(铜12井达到75°),防止应力垮塌和水化垮塌;须家河组—飞仙关组岩性为砂岩、页岩及石灰岩含石膏,应强化钻井液抑制性、封堵性,同时考虑防H2S污染。长兴组气藏为裂缝性气藏,要强化钻井液封堵性。推荐第一次开钻采用无固相钻井液,第二次开钻采用聚合物钻井液,第三次开钻至第五次开钻采用聚磺钻井液(表4),裂缝发育地层需配合使用可酸溶纤维防漏堵漏技术。

表4 钻井液方案设计表

4 固井方案

4.1 套管选择

储气库注采气量大,对螺纹的气密封性能要求高,普通标准螺纹套管不能满足储气库注采井生产套管的需求。因此,生产套管设计采用金属与金属密封的特殊螺纹扣型,具有较好的气密封性能,以满足储气库注采井服役要求[16-18]。同时,嘉陵江组、飞仙关组气藏基本都含有H2S,因此技术套管和油层套管、储层段筛管都应选用抗硫管材[19-21]。推荐 选材如表5所示。

表5 套管选型方案一览表

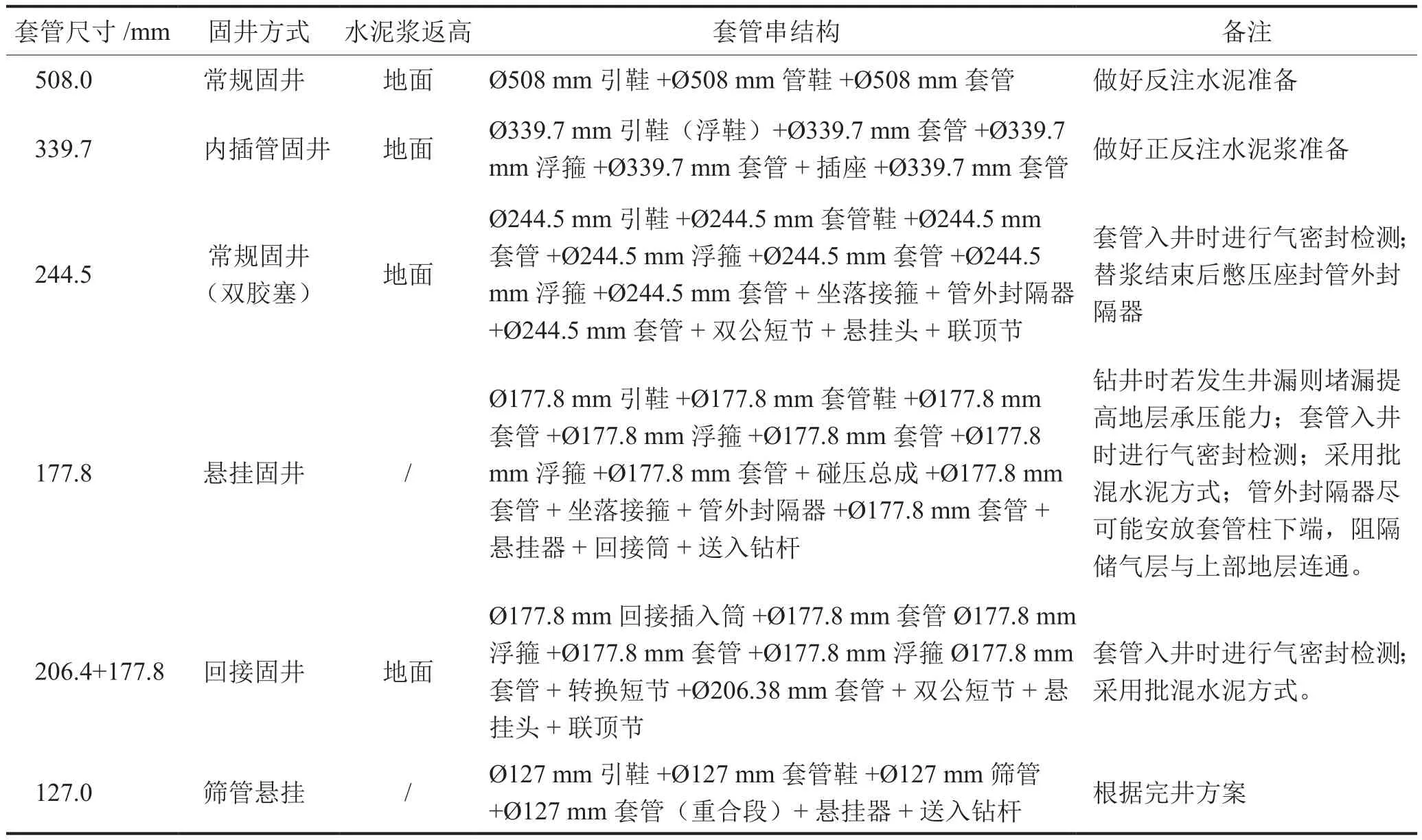

4.2 固井方式及套管串结构方案

为满足储气库注采井长期安全生产需要,固井质量是重点,借鉴相国寺储气库固井技术成果并结合铜锣峡储气库特点[22],推荐采用以下固井配套工艺技术:①扶正器类型和位置优选技术;②浆柱结构优化设计技术 ;③双胶塞固井技术;④韧性水泥;⑤套管气密封检测;⑥管外封隔器防气窜技术。各层套管固井方式及套管串结构方案如表6所示,为保证套管固井质量,需要做好地层承压试验,若井漏,必须堵漏,以提高地层的承压能力。通井并努力消除严重狗腿,使井眼轨迹平滑;最后一次通井到底分段循环带干净井内岩屑后,视摩阻情况在斜井段加入一定数量的固体润滑剂,并调整好钻井液性能;通井起钻时按规定坚持灌满井筒钻井液,保证井壁稳定。

表6 固井方式及套管串结构方案一览表

5 结论

1)含硫、低压“裂缝型”碳酸盐岩储气库,方案设计中对井身结构、钻井漏失、固井质量要求高。

2)针对铜锣峡储气库,二开套管封隔自流井组有利于避开上部地层漏失,实现下部地层安全钻进,避免喷漏同存;三开套管封隔高压水层有利于实现下部储层段储层专打。

3)与“孔隙型”砂岩储气库相比,碳酸盐岩储层裂缝更发育,存在极大的漏失污染储层风险,通过采用可酸溶纤维防漏堵漏技术提高地层承压能力,有利于减少钻井过程中储层漏失,避免储层污染。

4)选择满足储气库注采井安全生产的气密封扣抗硫套管及韧性水泥浆固井工艺,能够增加水泥浆弹性,除去水泥环与套管间的微环隙,提高长期防窜能力,通过提高水泥石韧性,可实现储气库注采井的长期注采。

5)由于低压含硫裂缝型储气库在国内建设无可经验可供参考,形成的钻井工程方案设计需通过储气库钻井实施来验证,应实时优化方案以确保储气库安全建设。