基于示教轨迹优化的船厂焊接机器人控制系统研究

张 艺, 夏志亭

(招商局邮轮制造有限公司,江苏 海门 226116)

0 引言

焊接是船舶制造过程中的重要工艺,其质量受焊接工艺人员技术水平、焊接设备性能和焊接效率等因素影响。直接采用人工焊接船舶桁材、船体甲板、格子间和舱室等大型钢结构件的方法,很难保证船体结构之间焊缝的品质。随着现代焊接技术的发展,利用焊接机器人对船舶桁材等大型结构体焊接成型的技术已相对成熟,并成功研制了支持点焊、弧焊等多种焊接方式的机器人自动焊接系统。对于焊接机器人的控制系统,已开发应用了多种示教编程方案,使得焊接机器人能按程序设定和轨迹规划高效施焊,进而便于控制焊接质量和效率。

本文利用嵌入式芯片S3C2410开发具有示教轨迹优化的焊接机器人智能控制系统,配置易于示教和人机交互的硬件装置,在嵌入式芯片S3C2410上植入实时操作系统uC/OS-II,并设计具有示教轨迹优化和焊接自动控制的嵌入式软件功能。

1 总体方案设计

船厂焊接机器人主要负责船舶桁材、船体甲板、格子间和舱室等大型钢结构件的焊接成型,所用的焊接机器人具有6个自由度,利用焊枪的摆动→伸缩→旋转使其由基点坐标转移到实际焊点位置。

进行焊接机器人与结构件夹具设计时,需要建立6个自由度焊接机器人的D-H坐标,由此写出基点坐标到实际焊点坐标的变换矩阵,再利用逆运动学分析求解各关节的转角,按焊接基点与实际焊点间的空间位置进行运动学仿真,进而直观表现目标夹具和焊点位置对应的焊接机器人运动状况。

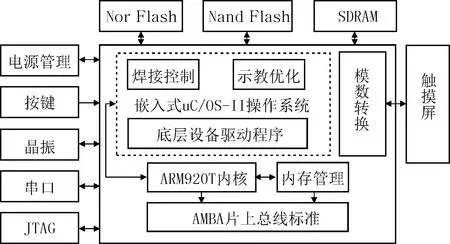

焊接机器人控制功能基于嵌入式硬件和uC/OS-II实时操作系统,其总体控制方案见图1,。硬件包括嵌入式主控制器、人机交互界面、机器人驱动和焊机控制器。嵌入式主控制器负责实现示教轨迹的生成、优化和实时控制,通过人机交互在线调度机器人驱动和焊机控制器,确保大型钢结构件的焊接成型质量;人机交互界面的设计充分考虑了与焊接工艺人员在线交互和使用的方便性,既能根据大型钢结构件的焊接需求得到示教轨迹,又能监控焊接基点与实际焊点间的位姿关系;机器人驱动能根据示教轨迹优化输出控制各关节位置的末端执行器,进而使焊机所处位置准确到位;焊机能响应嵌入式主控制器的调度信号,待示教轨迹达到预设位置后,控制焊机的焊接速度、电压和电流等参数。

图1 船厂焊接机器人总体方案

2 软件设计

焊接机器人控制软件包括嵌入式uC/OS-II实时操作系统软件、焊接机器人示教轨迹优化和焊机参数控制程序。嵌入式uC/OS-II实时操作系统的引导程序U-Boot存储在Nand Flash中。硬件系统初始化后,利用OSInit建立空闲和统计任务,“OSInit()函数”位于“OS_CORE.C”中,通过调用“OS_InitTaskIdle()”构建空闲“server”,而“OS_InitTaskStat()”构建统计“server”;利用“OSTaskCreate()函数”建立适于焊接机器人优化控制的任务,再通过“OSStart()函数”执行设定的焊接机器人优化控制任务。系统初始化后,焊接工艺人员通过S3C2410外围开发的触摸屏和运动控制按键直接示教给出焊接大型钢结构体的施焊轨迹;嵌入式系统根据直接示教轨迹优化空走段和实际焊接段,给出优化后控制代码,其中空走段路径优化以空间位置的最短路径规划,实际焊接段考虑示教轨迹在二维平面的形状,分直线、圆弧和抖动优化控制程序。

示教轨迹优化输出的控制程序存储到嵌入式主控制器S3C2410的Nor Flash模块。当进行实际焊接时,嵌入式主控制器读取Nor Flash的优化程序,并通过RS-232控制焊接机器人按示教优化的轨迹空走,同时在触摸屏端显示空走坐标相对于初始化基点位置信息。空走段结束后,嵌入式主控制器再通过RS-232串口控制焊点驱动和焊接电源参数,保证大型钢结构件的焊接成型质量。

3 硬件设计

嵌入式主控制器采用工业级S3C2410芯片,具有丰富的片上及外设接口资源。S3C2410内置高速的CPU数据和指令缓存,允许在线高效处理示教轨迹和控制焊接参数,提供主从USB接口、通用异步收发接口、通用同步收发接口和ADC等模块,方便配置集示教轨迹采集、优化、监测和控制的焊接机器人控制硬件。嵌入式主控制器S3C2410外围设计电源、晶振、复位、存储、JTAG与通信接口、按键和触摸屏等模块,其硬件结构见图2。

SDRAM—存储器;Nor Flash—Nor闪存; Nand Flash—Nand闪存;JTAG—JTAG接口。图2 焊接机器人嵌入式主控制器硬件结构

电源管理模块为嵌入式主控制器S3C2410提供标准的1.8V DC内核和3.3V DC接口供电需求。按键和触摸屏提供便于交互和管理的人机交互系统。按键分为功能控制和运动控制,利用功能控制嵌入式主控制器的上电、暂停和急停,借助摆动、微调运动控制获取示教轨迹,并利用触摸屏监控焊接基点与实际焊点间的位姿关系。晶振为嵌入式主控制器S3C2410提供12 MHz高速时钟和32.768 kHz低速时钟,由S3C2410的锁相环(PLL)倍频输出满足内核和总线需求的时钟频率。复位可初始化嵌入式主控制器S3C2410,避免程序跑飞或运行异常。存储模块分为程序和数据存储,焊接控制和示教轨迹优化程序存储到16 M的Nor Flash模块,嵌入式uC/OS-II实时操作系统、示教轨迹参数、焊接基点与实际焊点间的位姿变化参数存储到16 M的Nand Flash模块,通过复位或上电初始化uC/OS-II实时操作系统时,Nand Flash存储的嵌入式系统引导程序拷贝到SDRAM中执行。

焊接机器人位姿控制采用LM628和Atmega128单片机,按示教轨迹优化程序控制焊接基点与实际焊点间的位姿关系。嵌入式主控制器S3C2410与焊接机器人位姿控制间配置RS-232接口,由嵌入式S3C2410在线控制机器人焊接位姿。同样,主控制器S3C2410利用串口RS-232与焊接速度和焊机电源控制器相连接。嵌入式焊接机器人控制系统利用JTAG接口调试S3C2410的基本功能,确保系统间通信正常。

4 结论

(1)为实现对船厂大型钢结构件的自动焊接控制,设计以S3C2410嵌入式控制器和uC/OS-II实时操作系统的焊接机器人智能控制系统。

(2)搭建具有直接示教、示教轨迹优化、焊接参数在线设置和控制、焊机与机器人在线通信功能的硬件系统,并在嵌入式硬件上植入实时性操作系统uC/OS-II。

(3)通过直接示教获取焊接轨迹,利用限定条件和焊接路径特征优化实际焊接轨迹,再借助uC/OS-II操作系统上定义的功能任务,在线控制焊接机器人的焊接轨迹和参数。