InP基C波段高线性激光芯片的设计与制备

中国科学院福建物质结构研究所 福建中科光芯光电科技有限公司 薛正群

本文通过设计和优化InP/InGaAsP外延材料和芯片结构实现高线性掩埋结构(BH)FP激光芯片;通过不同腔长芯片测试结果显示:1200μm为优化腔长,芯片出光功率在400mA电流下超过130mW,光谱峰值波长在光通信C波段,芯片出光水平和垂直发散角分别为5°和15°,试验结果为进一步优化高线性激光器提供基础。

光通信InP半导体激光可在空气和光纤中传播、且体积小、寿命长、低成本、可直接调制等优点是下一代激光光源及其光电子集成发展的主要方向;其中光通信C波段,中心波长接近1550nm,为人眼安全波段,该波长波导耦合损耗小、光纤传播损耗低,是硅光光源、无人驾驶激光雷达光源、长距离主干网的主要激光光源;本文通过设计和优化实现光通信InP/InGaAsP高线性C波段BH-FP激光芯片,为后续进一步优化和制备高线性InP半导体激光器提供基础。

高线性半导体激光器的难点就在于激光器在设计和制备过程中要综合平衡如下的多方面因素:量子阱的数目:有源区量子阱数目过多则会导致大电流下载流子在阱内分布不均、空间烧孔现象发生、注入效率低、增益饱和;量子阱数目过少,会导致增益过低、限制因子低、输出光功率低。掺杂浓度大小:掺杂浓度过大会导致光损耗偏大、非辐射符合增加、材料内部发热、可靠性变差,而掺杂过小会使得载流子的限制和欧姆接触的性能变差、注入效率低、芯片热功耗大。增益区宽度:过宽的脊宽能增加有源区的体积,提高增益饱和,但是会出现高阶的横向模式,并使得发散角增大;过窄的脊宽能降低发散角,但容易出现增益饱和;在实际设计和制备过程中要平衡如上因素。

通常实现高线性激光器,首先要通过研究材料生长界面、材料化学沉积关键动力学过程以及合理优化材料生长的温度、沉积速率、腔体内压强、气体流量等关键材料生长参数,合理设计材料的光学波导结构、能带结构、材料的光学和电学特性,实现低缺陷密度、高微分增益的外延材料结构。

采用掩埋异质结结构制备高线性激光器时,采用梯度分布掩埋工艺来降低器件光损耗、降低噪声。在BH激光器制备过程中对异质结掩埋层进行掺杂主要是对注入的载流子起到横向的限制作用。但另一方面异质结掩埋层的掺杂浓度分布和厚度又会对激光器的输出功率形成影响。这里我们将对异质结掩埋工艺进行探索和优化;在异质结掩埋生长时,放置InP陪片,对生长完之后的InP片进行ECV测试,以此来表征各掩埋层的掺杂浓度和厚度。并通过分析芯片的光场损耗、内量子效率、漏电流等,来研究不同的异质结掩埋掺杂浓度、厚度、生长温度对电流限制能力、光损耗、外延质量的影响;最后采用优化的温度和掺杂浓度渐变的掩埋工艺来提高器件的输出功率,并降低漏电流和噪声。

另一方面半导体激光器工作时载流子浓度的涨落都可以引起强度噪声。因此,采用优化掩埋工艺的另外一个好处是:降低载流子在横向上的扩散和复合,抑制载流子浓度涨落和弛豫振荡,从而降低芯片出光的强度噪声。

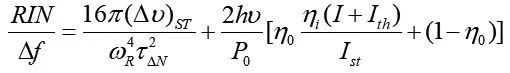

通常高线性半导体激光器拥有相对较低的强度噪声,半导体激光器RIN有如下的关系式:

第一项中(Δυ)ST正比于1/P0(其中P0是激光器功率),正比于因此第一项正比于1/,所以当激光器输出功率增加时噪声迅速衰降低到散粒噪声以下。在大电流下,由于阈值相对较小,而Ist=ηi(I-Ith),因此趋近于1,这样第二项将随1/P0收敛而近似为散粒噪声。在高线性半导体激光器应用的微波光子链路种,相关的研究报道表明:半导体激光器的输出功率从10dBm提高到20dBm时链路的增益提高将近20dB,同时增益的提高又能降低系统的噪声;当激光器的相对强度噪声(RIN)降低10dB/Hz时,整个链路的噪声也降低将近10dB;降低光在光纤中的传输损耗,能进一步提高链路增益并降低其噪声。

因此提高芯片输出光功率并进一步的压窄激光器线宽和降低器件相对强度噪声,对于器件在实际应用中改善信号传输质量、提高传输距离具有重要的作用。

1 材料生长和芯片制备

将N-InP衬底放入MOCVD生长腔体,在高温下烘烤清洗,生长1000nm P-InP缓冲层;接着生长N-InGaAsP SCH层,PL=1100nm;生长InGaAsP SCH层,PL=1200nm;生长应变补偿多量子阱,阱和垒PL波长分别为1550nm和1200nm;接着生长InGaAsP SCH层,PL=1200nm;生长P-InGaAsP SCH层,PL=1100nm;生长150nm P-InP间隔层;生长20nm P-InGaAsP腐蚀停止层,生长20nm P-InP盖层,完成基片的生长。

用盐酸腐蚀去除片子表面的P-InP盖层,接着PECVD沉积150nm SiO2介质层,光刻并刻蚀介质层,形成脊型波导图形,通过采用溴溶液搅拌腐蚀至N-InP缓冲层,腐蚀深度为1.5μm左右,形成掩埋异质结结构的脊型光学波导,波导在靠近出光端面有150μm左右的喇叭口区域,用来扩展激光的横向光场降低水平发散角,喇叭口张角为2~3°左右;接着将片子放入MOCVD腔体依次生长700nm/700nm/50nm的P-InP/N-InP/P-InP载流子阻挡层,起到阻止载流子横向扩散的作用,提高注入效率;采用稀释HF溶液去除片子表面的介质层,最后将片子放入MOCVD腔体中依次生长:2200nm P-InP间隔层,50nm P-InGaAsP过渡层,200nm P-InGaAs电接触层,完成片子的最后生长。

接着通过PECVD在片子表面沉积150nm的SiO2介质层,光刻并刻蚀光刻区域介质层,采用溴溶液搅拌腐蚀至衬底,形成掩埋激光器的台面结构;去除片子表面介质层,PECVD沉积400nm的SiO2钝化层,通过光刻和刻蚀光刻区域的介质层形成激光器解离区域,接着继续通过光刻和刻蚀光刻区域介质层形成P面金属接触区域;电子束蒸发P面金属、物理减薄、蒸发N面金属并进行合金形成欧姆接触;将片子解离成不同腔长的bar条,并蒸镀Al2O3/Si光学高反和高透膜完成激光器芯片的制备。

2 测试分析

将制备完的芯片进行光电参数测试,如图1:光谱测试结果显示,FP激光器出光峰值波长在1560~1565nm之间;不同腔长LIV测试结果显示,腔长越短斜率效率越大,但是出光越容易饱和;腔长越长阈值越大,斜率效率越低,但出光线性度有所改善;其中腔长1200μm芯片的饱和出光功率最高超过130mW,腔长900μm和1500μm芯片饱和出光功率也分别超过100mW和120mW;芯片出光远场测试显示,芯片水平和垂直发散角(FWHM)分别为:5°和15°,这主要由于出光采用喇叭口光波导有效扩展了横向光场,从而降低芯片远场发散角,改善芯片在应用端的耦合效率。

图1 从左到右分别为:芯片端面SEM、LIV、光谱和发散角侧视图

结论:通过设计和优化外延材料结构和芯片结构以及优化外延材料生长关键参数和芯片制备关键工艺,实现了高线性度的光通信C波段BH-FP芯片,芯片镀膜后测试结果显示:不同腔长芯片LIV测试结果,1200μm为芯片优化腔长,在400mA直流电流注入下其出光功率超过130mW,芯片发光光谱峰值波长在光通信C波段,芯片出光远场水平和垂直发散角分别为5°和15°,有效改善芯片在器件端的耦合效率,试验结果为后续进一步优化高线性InP激光芯片提供基础。