矿物掺合料对郑集河地涵除险加固工程大体积混凝土性能的影响

崔泽思

(新宾满族自治县水利事务服务中心,辽宁 抚顺 113200)

0 引 言

在水利工程项目中,经常会涉及到大体积混凝土,大体积混凝土容易出现内部升温过快导致的开裂,影响结构的使用安全性[1-2]。大体积混凝土配合比设计过程中最主要的技术手段就是降低胶凝材料水化热,在不影响整体抗压强度的同时尽可能降低水化放热。改善水化热最直接的措施就是掺入低热胶凝材料,即掺入矿物掺合料。大体积混凝土在施工过程中要求混凝土具有良好的和易性能,易于施工,不出现和易性能导致的堵管问题,出泵混凝土流动性能佳,易于填充,振捣后基本无浮浆。同时大体积混凝土也要求混凝土不同龄期的抗压强度满足设计要求,甚至达到更高的强度值[3]。优质矿物掺合料对于改善体系水化放热量具有重要作用,有效防止混凝土内部温度上升过快,避免裂缝得出现[4-5]。

1 工程概况

徐州市铜山区郑集河地涵除险加固工程,位于铜山区沿湖街道办事处境内。工程主要任务是通过对郑集河地涵进行拆除重建(西涵洞拆除,在东涵洞处拆除重建),消除工程安全隐患,满足顺堤河上游区间254km2排水要求,使顺堤河排涝能力达到10a一遇,解决两岸农田灌溉用水和排涝问题;在下级湖水位较低,郑集河引下级湖水困难的时期,通过郑集河地涵天窗引不牢河水源至郑集河,满足郑集河引水要求。新建地涵由上游控制段、洞身、郑集河引水段、下游检修段及上下游连接段组成,涵洞总长186.3m,与郑集河堤防呈垂直布置。按照结构尺寸属大体积混凝土,由于涵洞内布置的钢筋密集,对于混凝土的流动性能、间隙通过性能、自密实性能提出了严格的要求。而在项目施工过程中,混凝土施工性能差,间隙通过性能差,局部甚至出现石头严重堆积的情况;另外,混凝土实体结构部分点位抗压强度较低,形成结构隐患。

2 试验原材料

试验水泥为P·O42.5级水泥,测试标准稠度需水量27.1%,胶砂3d抗压强度28.0MPa,28d抗压强度53.1MPa;试验粉煤灰为I级粉煤灰,细度5.2%,烧失量1.3%,需水量比94;试验矿粉比表面积426m2/kg,胶砂7d活性指数85%,28d活性指数104%;试验硅灰需水量比121%,胶砂7d活性指数达119%;试验中粗河砂,细度模数2.7,含泥量1.8%,碎石5-16mm连续级配,含泥量0.7%;外加剂为聚羧酸高效外加剂,固含量21.1%,减水率20%;水为饮用水。

3 大体积混凝土配合比设计

分析胶凝材料总量及不同矿物掺合料搭配比例对混凝土性能的影响。胶凝材料用量初步确定为500-520kg/m3,粉煤灰取代范围0-35%,硅灰取代范围0-5.0%,矿粉取代范围0-25%,调整聚羧酸减水剂不同组分的搭配比例和用量,调整混凝土和易性,具体配合比如表1所示。

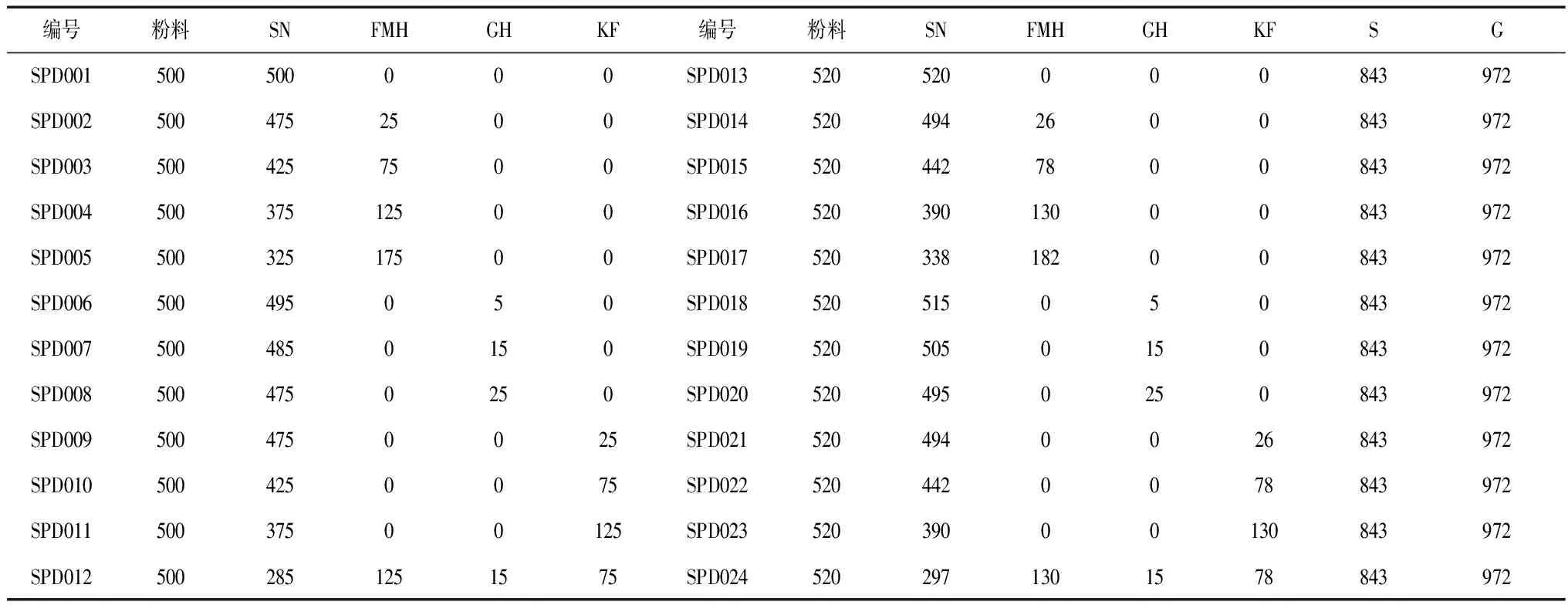

表1 混凝土配合比 kg/m3

4 实验结果分析

4.1 不同因素对大体积混凝土基本性能的影响

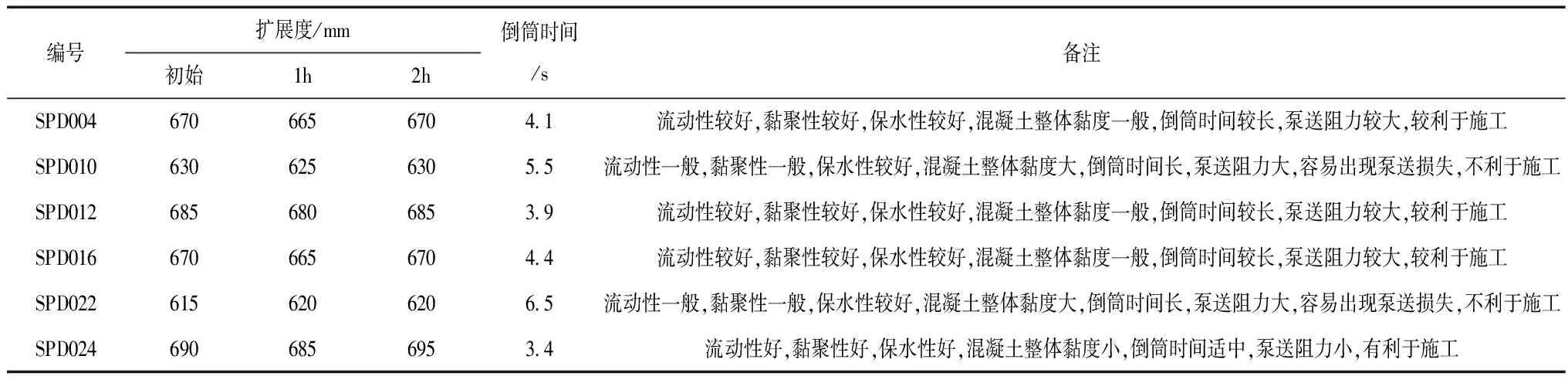

研究不同不同胶凝材料用量及不同矿物掺合料取代率对于混凝土扩展度、倒筒时间等关键指标的影响,具体测试结果见表2。不同因素对大体积混凝土流动性能的影响如图1所示。

表2 混凝土性能测试

图1 不同因素对大体积混凝土流动性能的影响

矿物掺合料对于改善混凝土和易性及黏聚性具有积极作用。随着粉煤灰掺量的不断增加,混凝土流动性能呈现先增加后基本不变的趋势,主要由于粉煤灰的滚珠效应,整体降低了颗粒间的摩擦阻力;随着硅灰掺量的增加,混凝土黏聚性不断提升,混凝土扩展度呈现逐渐增加的趋势,主要由于硅灰的球形颗粒作用,但硅灰加入较多后,其高需水比导致混凝土整体黏度较大,不利于施工;矿粉对于混凝土扩展度并未有显著改善。当胶凝材料用量为520kg/m3,粉煤灰掺量为25%时,当硅灰掺量为2.9%时,较胶凝材料用量为500kg/m3体系混凝土流动性好,黏聚性好,倒筒时间3.4s,整体黏度低,松软,易于施工。

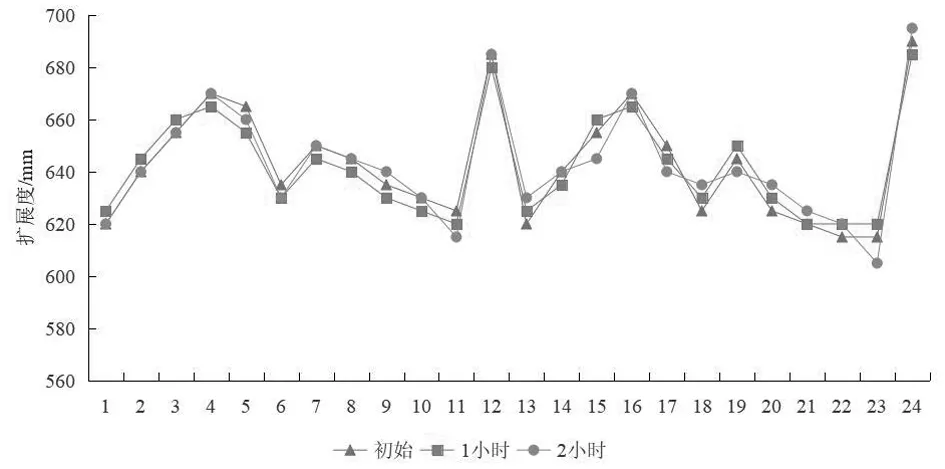

4.2 不同因素对大体积混凝土抗压强度的影响

研究矿物掺合料中不同取代率对于混凝土不同龄期抗压强度的影响,具体测试结果见图2。

图2 混凝土不同龄期抗压强度

由图可知,胶凝材料用量为500kg/m3时,混凝土不同龄期抗压强度与胶凝材料用量为540kg/m3体系并没有显著区别。不同矿物掺合料种类及搭配比例对于不同龄期的抗压强度影响也不相同,硅灰活性较高,水化快,主要提供早期强度,矿粉与粉煤灰需要碱性条件激发,主要提供中期强度和后期强度。当胶凝材料用量为520kg/m3,粉煤灰掺量为25%,硅灰掺量为2.9%,矿粉掺量为15%时,混凝土不同龄期抗压强度达到最佳值,3d抗压强度为30.7MPa,7d抗压强度为46.0MPa,28d抗压强度为60.6MPa,60d抗压强度为70.1MPa。

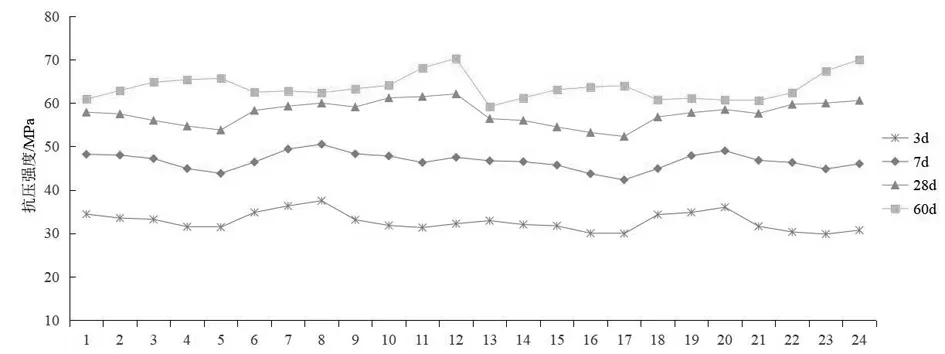

4.3 大体积混凝土模拟应力监测研究

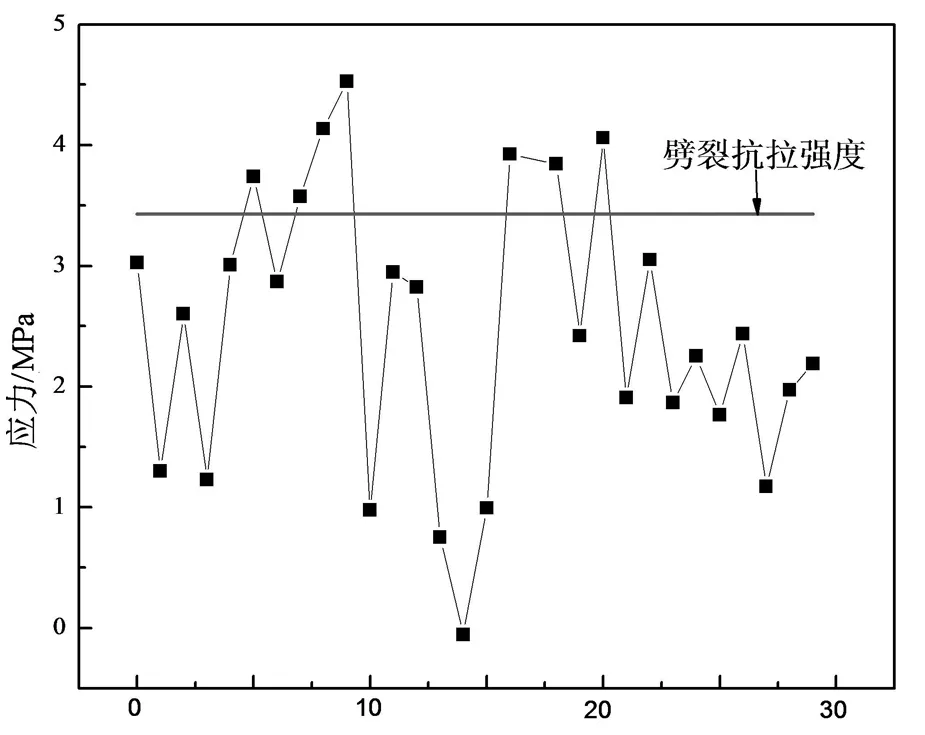

研究模拟混凝土实体结构中胶凝材料用量及相应搭配比例下不同监测点应力变化情况。监测优选配合比水化放热的合理性。实体监测点14d、28d应力监测情况如图3所示。

(a)各监测点 (b)各监测点

测试结果中14d有3个点高于劈裂抗拉强度,存在一定的开裂风险,但风险相对较低;28d只有3个监测点应力高于劈裂抗拉强度,开裂风险极低,说明优选后的矿物掺合料比例有效降低了水化放热量,体系内部未出现剧烈放热导致的局部温升过高的问题。

5 结 论

1)优质粉煤灰、硅灰可提升混凝土和易性。降低黏度。当粉煤灰掺量25%、硅灰掺量2.9%时,混凝土流动性、黏度及长期强度基本达到最优值。

2)优质矿粉可提升混凝土中期(28d)抗压强度。当矿粉掺量达到15%时,混凝土28d抗压强度达到最优值。

3)应力监测试验结果表明,混凝土28d龄期下,各点应力基本未超过劈裂抗拉强度,表明基本无开裂风险。因此,通过优选后确定总胶凝材料用量及矿物掺合料最佳搭配比例为:胶凝材料用量为520kg/m3,粉煤灰掺量25%、硅灰掺量2.9%、矿粉掺量15%。