电动汽车电机悬置框架的安全性能和轻量化研究

张霖 吴磊 韦文杰 李武泉

摘要:针对电动汽车电机悬置及其框架结构,从悬置的布置、框架的结构、框架装载的电器件等方面研究了悬置框架的设计方法;对框架结构进行整车碰撞分析,评估悬置框架的安全性能。为了实现轻量化的目的,将悬置框架的材料改为铝合金,并对结构进行优化;碰撞分析结果表明:铝合金材料框架满足碰撞要求,重量可减轻2.8kg。

关键词:悬置框架;电动汽车安全;铝合金;轻量化

中图分类号:U469.72 文献标识码:A 文章编号:1674-957X(2021)16-0024-02

0 引言

电动汽车电驱动系统的尺寸边界和重量比内燃机动力总成要小。两种汽车类型的悬置,在布置和结构形式上,与燃油车存在明显的差异。某SUV电动车采用非全框式副车架,其驱动电机与前纵梁的空间间隙较大,无法将左、右悬置直接安装在左右侧前纵梁上。因此,需要设计悬置框架来装载电机和电器设备。悬置框架作为关键的承载部件,在机舱中占据重要的位置,因此有必要对其安全性能进行研究。

本文研究了电动汽车悬置框架的布置和结构设计方法,对悬置框架进行建模,开展整车碰撞仿真分析评估安全性能,并对上挂式悬置框架结构开展轻量化设计,优化铝合金框架的性能。

1 电机悬置框架的设计

1.1 悬置布置形式

电动汽车电驱动系统总成采用三点式悬置。图1所示的是下托式和上挂式两种悬置布置方式。下托式的悬置横梁在电机前方,与前纵梁下端面通过螺栓连接。前方两个悬置通过悬置支架安装在悬置横梁上;后悬置通过悬置支架安装在副车架上方。下托式的三个悬置点都承受Z向力。由于悬置横梁在实际道路工况中受力较大,因此对悬置横梁的左右侧安装点的强度要求比较高。

上挂式将电机通过左、右悬置挂载到一个悬置框架上,悬置框架再安装到前纵梁的上端面。上挂式的左、右侧悬置主要起到承载作用;后悬置采用嵌入方式安装在前副车架的上、下盖板中间,起到Y向抗扭作用。由于上挂式通过悬置框架装配在前纵梁上方,承载效果优于下托式。

1.2 框架结构设计

上挂式悬置框架由两根横梁和5根小纵梁相互焊接构成。框架横梁的厚度为2.0mm,材料为45#型钢,框架整体重量为7kg。在横梁上焊接有一排小套筒,电器件可通过安装支架和套筒装配在框架上方。

悬置框架前、后横梁的跨度设计应控制在300~350mm范围内。通常在纵梁后段需要设计碰撞折弯点。因此,悬置框架后横梁的布置位置必须在折弯点之前,避免影响纵梁后段的正常变形模式。

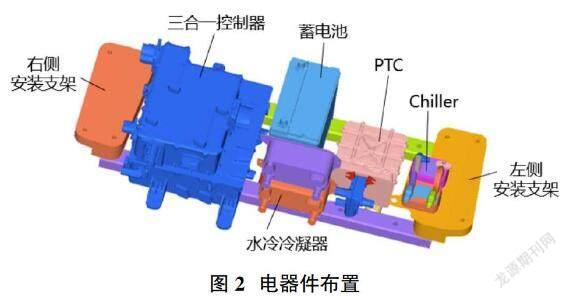

1.3 电器和线束布置

悬置框架上装载的电器件主要有:三合一控制器、蓄电池、PTC、冷凝器等。电器件的相对位置如图2所示。悬置框架、电器件及线束对碰撞安全和热防护有重要影响,在前期开发过程中应重点校核其空间布置,确保足够的安全间隙。

根据某SUV电动车的安全性研究,可参考以下设计方法进行电器件的布置。

①电机、框架及电器件的前端与风扇之间的最小间隙(X向)≥250mm。

②框架上電器件的整体质量分配应尽可能均匀,避免左右侧重量差异过大。

③散热量大的部件尽可能布置在前端迎风位置;刚性和体积较大的部件,尽可能布置在框架的前端或右侧,避免与电动助力泵在相同的XZ平面上;电器部件之间的最小间隙≥15mm。

④线束之间走向应整齐有序,避免相互交叉、缠绕;水路、高压线束和蓄电池线束必须避免在碰撞挤压区内,防止碰撞过程出现起火现象。

2 安全性能仿真分析

2.1 碰撞安全性能

电动车的碰撞安全性能包括两个方面:一是车身耐撞性,考察加速度波形、侵入量和变形模式;二是电安全,考察高压线束、蓄电池、动力电池等受挤压后的短路起火风险。

根据2021版C-NCAP评价规程的MPDB碰撞试验工况进行CAE仿真分析,两车以50%的重叠率和50km/h的速度相对运动并发生碰撞。

2.2 方案结果及讨论

2.2.1 上挂式和下托式悬置方案

上挂式电机悬置框架结构的碰撞性能有两方面优势。一是增大了纵梁压溃吸能空间,可以有效降低加速度峰值和改善碰撞波形;二是前纵梁和机舱的结构硬点往后移,有利于降低车辆对壁障的攻击性,壁障相容性罚分得到明显改善。高压线束的挤压变形结果如图3所示。下托式方案的高压线束被后悬置挤压严重;上挂式方案的后悬置内嵌入副车架中,可以避免挤压电机后方的高压线束,提升了电安全性。上挂式方案的副车架后连接点受力和变形相对小,可以避免副车架后端冲击动力电池。

2.2.2 框架横梁跨度的影响

横梁跨距420mm和300mm方案的纵梁压溃效果如图4所示。跨度420方案的纵梁前段压溃不够充分。通过调整悬置框架横梁的跨距,可以使前纵梁获得更多的压溃空间,从而减小纵梁上翘,同时纵梁变形压溃更充分。

综合以上结果可知,上挂式的框架方案和300mm的横梁跨度方案是较优的设计。

3 轻量化设计

3.1 铝合金框架设计

基于轻量化的考虑,将框架的材料由型钢材料改成铝合金材料。由于框架横梁的截面尺寸小,并且中间镶嵌的套管起到加强作用,因此横梁采用简单的口字型截面。框架的材料使用6系6082牌号,横梁与小纵梁采用MIG缝焊连接。为了达到与型钢材料等效的安全性能,需要进行多轮迭代计算来优化横梁和小纵梁的厚度组合,以及对截面结构进行微调整。

3.2 碰撞安全性

在铝合金材料挤压成形的实际应用中,小截面横梁的厚度常用范围为2.0mm至3.5mm之间。因此,结合碰撞和强度方面的需求,设计了四组常用的厚度组合方案。通过MPDB工况的前围板侵入量、CCB横梁侵入量、B柱加速度等整车级结果,评价铝合金框架的碰撞性能。厚度组合方案的分析结果如表1所示。

从分析结果来看,方案四(前、后横梁厚度3.4mm,小纵梁厚度3.2mm)的侵入量和壁障罚分是最优的组合。方案四的整车加速度为34.1g;发动机舱变形如图5所示,吸能盒正常溃缩;左前纵梁前段压溃良好,后段在折弯点处折弯变形;框架上的电器件与周边无明显挤压,蓄电池和线束无起火风险。经过优化后的铝合金框架整体重量为4.2kg,重量较钢质材料减轻了2.8kg。

4 结论

本文研究了某SUV电动汽车电机悬置框架的结构和布置设计,并通过CAE分析进行设计优化,提高安全性和实现轻量化。①上挂式的左右悬置和嵌入式后悬置的布置方式对MPDB的电安全性改善明显;框架横梁的跨度建议在300mm左右,减小跨度可增加纵梁的压溃吸能空间,有利于纵梁压溃变形。②铝合金材料框架的MPDB碰撞性能优于型钢材料框架,并且铝合金框架的整体重量减轻了2.8kg,轻量化效果显著。

参考文献:

[1]王德平,张天强.电动汽车安全性设计[M].北京:机械工业出版社,2020.

[2]《电动汽车工程手册》编委会.第一卷,纯电动汽车整车设计[M].北京:机械工业出版社,2019.

[3]胡敬豪.电动汽车悬置系统的设计方法与试验研究[D].华南理工大学,2020.