掺聚乙烯醇纤维水泥稳定碎石抗裂性能研究

罗 坤

(长沙理工大公路工程试验检测中心,湖南 长沙 410076)

目前我国已建成的高等级公路中,水泥稳定类半刚性材料铺筑的基层达90%以上。主要是因为此类材料具有刚度大、强度高、稳定性好的特点。但是,水泥稳定碎石类材料的缺点也十分明显,即抗裂性能相对较差,尤其是在半刚性基层铺筑完成后的初期,此时水泥稳定碎石强度并未完全形成,因温度变化过快、失水率过大等环境因素的改变,造成材料的温缩应力、干缩应力大于自身抗拉强度,容易出现温缩、干缩开裂现象,使其整体结构强度大大降低。

国内外研究表明:合适含量的纤维掺入水泥稳定碎石混合料中,能有效抑制裂缝产生,改善混合料抗裂性能[1-5]。常见掺入混合料中的纤维有:钢纤维、聚丙烯纤维、聚乙烯醇纤维等。钢纤维作为刚性纤维,刚度大且难以均匀分散;聚丙烯纤维比重小、粘结性差,对水泥稳定碎石抗裂性能提升幅度有限;而聚乙烯醇纤维相对其它纤维类材料,强度和弹性模量较高,化学稳定性能好。本文将一定掺量的聚乙烯醇纤维掺入水泥稳定碎石中,重点研究其抗裂性能改善效果。

1 原材料及试验方案

1.1 原材料

1.1.1水泥

选取石门海螺水泥厂生产的P·O 32.5水泥,按照《水泥及水泥混凝土试验规程》(JTG E30—2005)中的试验方法,对其常规指标进行试验,试验结果见表1:

表1 水泥试验结果表比表面积/m2·kg-1 细度/%初凝时间/min终凝时间/min3 d抗压强度/MPa28 d抗压强度/MPa3461.619536024.140.8

1.1.2集料

水泥稳定碎石中所用的粗集料、石屑均来自张家界精点石场所生产的石灰岩,石质洁净、坚硬,按照《公路路面基层施工技术细则》(JTG/TF20—2015)中相关要求,对级配进行设计,各关键筛孔通过率均满足规定要求(见表2、图1)。

1.1.3聚乙烯醇纤维

聚乙烯醇纤维(PVA纤维)是一种强度高、弹性模量高、耐酸碱性好的纤维材料。它具有非环形和不规则的截面,增大了与水泥基质的成键面,表现出与水泥相容性好的特性。本文只考虑PVA纤维掺量对混合料抗裂性能的影响,故纤维直径、纤维长度均为不变量。PVA纤维选用上海石化生产的高强、高模聚乙烯醇纤维。其技术性能为:密度1.36 g/cm3,纤维长度50 mm,纤维直径20μm,抗拉强度1 500 MPa,杨氏模量40.3 GPa,极限延伸率7%。

表2 级配曲线表筛孔尺寸 / mm累计筛余 / %19~31.59.5~194.75~9.50~4.75合成级配 / %规范通过率 / %31.5100100100100100 90~100196.110010010081.267~909.50.26.399.510061.245~684.750.22.67.199.237.129~502.360.20.23.286.531.218~380.60.10.21.250.217.9 8~220.0750.10.11.19.73.7 0~7筛底100.0100.0100.0100.00注:19~31.5、9.5~19、4.75~9.5、0~4.75 mm 4档料的比例为20∶20∶25∶35。

图1 合成级配曲线

1.2 试验方案

为了研究不同PVA纤维掺量对抗裂性能的影响,以5%的水泥剂量设计一组基准配合比,PVA纤维掺量按混合料总质量的0‰、0.3‰、0.6‰、0.9‰和1.2‰等5种比例掺入,分别成型5组试件,以0‰的试件为基准组。试件的成型、养护和试验严格按照《 公路工程无机结合料稳定材料试验规程》(JTG E51—2009)[6]中的规定进行,其中无侧限抗压强度、劈裂强度试验采用φ150 mm的圆柱体试件,进行7 d和90 d龄期的测试。温缩、干缩试验采用 100 mm×100 mm×400 mm的中梁试件。

2 试验结果与分析

2.1 重型击实试验

按照上述试验方案,分别对5组PVA纤维掺量的混合料进行重型击实。得到其最佳含水率、最大干密度的试验数据,结果见表3。

表3 击实试验结果表PVA掺量/‰最佳含水率/%最大干密度/(g·cm-3)05.02.3530.35.02.3620.65.12.3570.95.02.3591.25.02.352

从表3可以看出:5组掺量下混合料的最佳含水率、最大干密度变动较小。分析其原因,主要是因为纤维材料的亲水性较差,对混合料单位用水量影响小。与此同时,本试验中PVA纤维密度为1.36 g/cm3,低于砂石材料密度,但由于纤维用量很小,不会对混合料最大干密度造成太大影响。得出小掺量PVA纤维不会影响混合料的最佳含水率和最大干密度。

2.2 无侧限强度、 劈裂试验

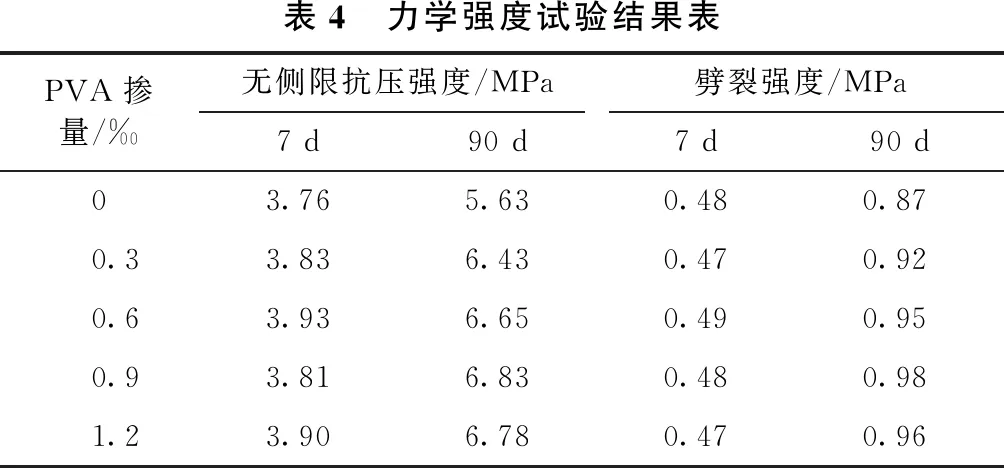

按照规程[6]的要求,标准养护7 d和90 d龄期后,进行力学强度试验,试验结果见表4。

表4 力学强度试验结果表PVA掺量/‰无侧限抗压强度/MPa劈裂强度/MPa7 d90 d7 d90 d03.765.630.480.870.33.836.430.470.920.63.936.650.490.950.93.816.830.480.981.23.906.780.470.96

从上表中可以看出:PVA纤维掺入水泥稳定碎石中,7 d龄期无侧限抗压强度、劈裂强度变化不大;90 d龄期的变化则较为显著,纤维的加入使其无侧限抗压强度、劈裂强度均得到一定幅度提高。纤维掺量处于一定范围内时,90 d龄期无侧限抗压强度、劈裂强度都随着PVA掺量提高而逐渐增加,随着掺量继续增加,强度增长趋于平稳甚至逐渐减小。从表4数据得出PVA纤维掺量为0.9‰时,水泥稳定碎石90 d龄期无侧限强度、劈裂强度分别较基准组提高21.3%和12.6%。

分析其原因:主要是PVA纤维抗拉强度和弹性模量均较高,混合料中聚乙烯醇纤维掺入,使其内部受力加入了纤维与水化产物之间的粘合力,当混合料受力时,只有将纤维从混合料中拔出或者拉断才能消除这部分力,宏观表现为水泥稳定碎石强度性能得到提升。

2.3 温缩、 干缩试验

2.3.1温缩试验

根据南方地区的气候条件,温度控制在-10 ℃~30 ℃区间,按照规程[6]试验方法进行试验,平均温缩系数按下式计算:

(1)

式中:ti为第级温度,℃;εi为第i级温缩应变,%;αti为第次的温缩系数,10-6/℃;

将试验结果整理出表5,并绘制出不同PVA掺量与温缩系数的关系(见图2)。

表5 温缩试验结果表PVA掺量/‰各温度段(℃)平均温缩系数/(10-6·℃-1)20~3010~200~10-10~0平均值最大值020.3920.5022.5627.7422.8027.740.316.3817.6317.3522.6718.5122.670.614.8215.9215.2718.2116.0618.210.911.0612.0312.6113.5612.3213.561.210.5711.4512.0712.2311.5812.23

从表5数据可以看出:当聚乙烯醇纤维掺量增大时,水泥稳定碎石混合料温缩系数平均值、最大值均逐渐减小,说明PVA纤维的掺入能有效提高混合料温缩性能。当PVA纤维掺量为0.9‰时,水泥稳定碎石温缩系数较基准组降低了49.2%。

图2 不同PVA掺量下温缩系数关系图

2.3.2干缩试验

干缩试验按下式计算:

失水率:ωi=(mi-mi+1)/mp

(2)

干缩应变:εi=δi/l

(3)

干缩系数:αdi=εi/ωi

(4)

总干缩系数:αd=∑εi/∑ωi

(5)

式中:ωi为第次的失水率,%;δi为第i次的干缩量,mm;εi为第i次的干缩应变,10-6;mi为第i次测试的质量,g;l为初始试件的长度,mm;mp为试件烘干后的恒重,g;αdi为表示第i次的干缩系数,10-6。

根据试验结果绘制出不同PVA掺量下水泥稳定碎石的干缩系数图(见图3)。

图3 不同PVA掺量下干缩系数与龄期关系图

从图3中可以看出:① 5组掺量下的水泥稳定碎石干缩系数均随养护龄期增长,呈现出先显著增加然后趋于平稳的变化规律;② 掺入聚乙烯醇纤维水泥稳定碎石的干缩系数均小于同龄期基准组的干缩系数,当PVA纤维掺量为0.9‰时下降幅度最大,29 d龄期的降幅达到49.6%。

分析其原因:由于纤维比表面积较大,掺入到

混合料中,在混合料的内部形成了一种均匀、乱向支撑体系,纤维的乱向分布一定程度上削弱混合料的塑性收缩。由塑性收缩产生的能量被分散至乱向分布的纤维上,混合料的韧性得到增强,抵消了一部分由于温度、湿度变化所产生的收缩应力,一定程度上降低了细微裂缝的产生和发展,宏观表现为水泥稳定碎石抗裂性能增强。

3 结论

在水泥稳定碎石中掺入不同剂量的聚乙烯醇纤维,并对其混合料的力学强度、温缩、干缩性能进行试验,研究掺聚乙烯醇纤维水泥稳定碎石混合料抗裂性能改善程度,研究表明:

1)小掺量的聚乙烯醇纤维掺入水泥稳定碎石当中,对混合料的最佳含水率、最大干密度不会造成太大影响;对混合料无侧限抗压强度、劈裂强度则有小幅度的提升作用。

2)水泥稳定碎石混合料中掺入聚乙烯醇纤维,能够有效降低混合料的温缩、干缩系数,改善水泥稳定碎石的抗裂性能。

3)随着聚乙烯醇纤维掺量增加,水泥稳定碎石的力学性能、抗裂性能均得到一定幅度提升;当掺量继续增加,其性能趋于稳定甚至下降,考虑到经济性原则,建议最佳聚乙烯纤维掺量为0.9‰。