海水循环侵蚀下路用泡沫混凝土的试验研究

宁重阳, 李 刚

(湖南路桥建设集团有限责任公司, 湖南 长沙 410004)

0 引言

1 试验方案

1.1 试验材料

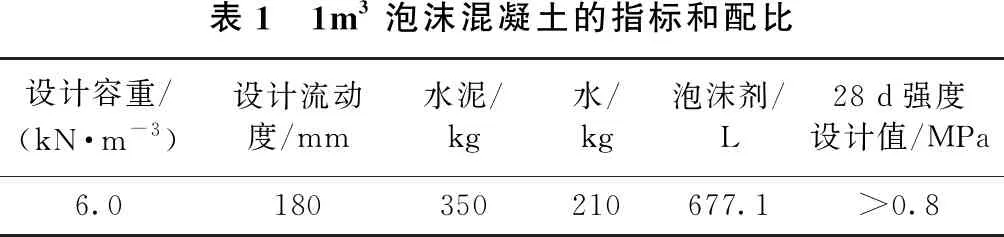

本次试验所选用的原材料:依据《泡沫混凝土应用技术规程》(JGJ/T341—2014),选用42.5#普通硅酸盐水泥;泡沫剂在满足发泡要求的前提下依据行业标准《泡沫混凝土》(JG/ T 266—2011)采用HT复合发泡剂;水采用自来水并符合《混凝土用水标准》(JGJ/63—2006)规定。工程路用泡沫混凝土设计强度为:28 d无侧限抗压强度不小于0.8 MPa,设计容重为6.0 kN/m3。为保证所制作的泡沫混凝土符合强度和密度要求,通过计算和试配确定泡沫混凝土的配合比,具体参数如表1所示,本试验试块尺寸为100 mm×100 mm×100 mm标准立方体试块,路用泡沫混凝土取自现场浇筑出料口,保证了试验试块原料与实际工程的一致性。首先清理洁净试模,然后涂刷脱模剂,底部脱模孔用纸片覆盖防漏;浇筑路用泡沫混凝土时边浇筑边轻轻敲击试模,使得试块内部无大气泡滞留;为防止路用泡沫混凝土干缩,制模时路用泡沫混凝土浇筑高度须高于模口,待终凝脱模前用刀刮平。试块浇筑完成30 h后脱模,放标准养护室内养护28 d。成型后的试块如图1所示。

表1 1m3泡沫混凝土的指标和配比设计容重/(kN·m-3)设计流动度/mm水泥/kg水/kg泡沫剂/L28 d强度设计值/MPa6.0180350210677.1>0.8

图1 泡沫混凝土试块

1.2 试验方案

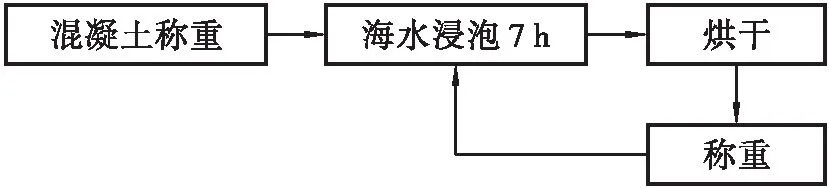

1.2.1浸烘循环

首先,测量泡沫混凝土试块的质量,然后将试块浸泡在盛有海水的收纳箱中7 h,再将其放入烘箱中,使用SBK-101A-3电热鼓风干燥箱烘干,调节温度至80 ℃,烘15~16 h后拿出称重,冷却至室温时,再将试块放入塑料收纳箱中浸泡,此时一个浸烘循环结束,下一个循环开始,流程如图2所示。由于泡沫混凝土试块的密度低于水的密度,试块会浮在水面,为了保证每个面都受到浸泡,用塑料板把试块压在水面以下。

图2 浸烘循环流程

1.2.2浸泡方案

将泡沫混凝土试块全部或者部分浸泡在海水中,测试试块的抗压强度随浸泡时间的变化。浸泡时间分别为0、30、60、90、120 d,共5组,每组3个试块,强度取其平均值。其中全泡试样试块全部浸没在海水中,半泡试块一半在海水中一半裸露在空气中。

1.2.3抗压强度试验

使用电子万能试验机测试试块的抗压强度,尺寸为 100 mm×100 mm×100 mm。每间隔10次浸烘循环测一组试块强度。浸烘循环次数视试块强度而定, 在试验过程中观察试块侵蚀表面和断面,研究试块侵蚀和破坏机理。

2 浸烘循环试验结果分析

2.1 试件剖面分析

图3为不同浸烘循环次数下泡沫混凝土的剖面图,其中20次浸烘循环的侵入深度为0.8 ~1 cm,25次浸烘循环的侵入深度为1.7 ~2.5 cm。从图3可以明显看出,海水的侵入深度随着浸烘循环次数的增加而增加。

a) 0 次浸烘循环

b)10 次浸烘循环

c) 20 次浸烘循环

d)25次浸烘循环

2.2 浸烘循环抗压强度分析

试块抗压强度随浸烘循环次数的变化如表2所示。随着海水浸烘试验次数的增加,泡沫混凝土抗压强度总体上呈现逐渐减小的趋势。试验前期试件的抗压强度变化不明显,在10~20次浸烘循环后反而上升,在20次循环之后抗压强度才有了明显降低。如表2所示,在第25次循环时,抗压强度最小值为0.20 MPa,此时试块的抗压强度降低了70%。这是因为在海水侵入与未侵入界面附近,由于盐渣和部分混凝土渣的残留导致在分界面形成较致密的结构,阻止海水的进一步侵蚀,同时导致试块的抗压强度有所上升。但这种结构不能维持太久,会随着侵蚀的加深而慢慢破坏,从而使试块的强度迅速下降。这就可以解释10~20次浸烘循环后试块抗压强度增加, 20次浸烘循环后试块的抗压强度迅速下降的现象。

表2 浸烘循环抗压强度结果组号浸烘次数抗压强度值/MPa1#2#3#100.941.31.352100.600.670.433200.770.730.514250.200.310.265250.310.270.27

2.3 长期浸泡试验结果

表3为海水长期浸泡下试块的抗压强度变化,图4为试块抗压强度随浸泡时间变化的曲线,随着浸泡时间增加,海水浸泡下的泡沫混凝土试块强度逐渐下降;其中半泡试块在浸泡120 d后强度下降了26%,全泡试块在浸泡120 d后强度下降了18%。由此可见,半泡试块强度下降的速度大于全泡试块。全泡的泡沫混凝土强度要大于半泡情况下的混凝土强度,原因在于半泡下有一半的混凝土暴露在大气中,除了承受海水侵蚀作用,裸露下的试件还受到大气干湿循环和温度变化影响,造成试件产生微裂缝,强度下降。

表3 海水长期浸泡试验数据浸泡时间/d组号浸泡方式半泡全泡质量/g平均强度/MPa质量/g平均强度/MPa01521.41.09521.41.09302857.60.92863.71.016038690.858810.959048840.828820.9212058880.818820.89

图4 试块抗压强度随时间的变化曲线

图5为半泡与全泡试块质量与浸泡时间的关系曲线,可以看出试块在浸泡前期质量增加较快,而后期逐渐趋于稳定,质量变化幅度较小。

图5 试块平均质量与浸泡时间的关系曲线

3 结论

1) 海水侵蚀对于泡沫混凝土强度影响较大,前期海水循环试验对泡沫混凝土影响较小,在20次海水浸烘循环试验后,试块抗压强度快速下降,25次浸烘实验后强度降至0.2 MPa左右。因此在海水环境下应设周边保护层,以免受到海水侵蚀。

2) 由于盐渣和部分混凝土渣的残留导致在分界面形成较致密的结构,阻止海水的进一步侵蚀,导致10~20次浸烘循环试块抗压强度增加,但20次之后强度迅速下降。

3) 试块在浸泡前期质量增加较快,而后期逐渐趋于稳定,质量变化幅度较小,半泡试块强度下降的速度大于全泡试块。