静−动态加载条件下岩石断裂特性及断口形貌特征研究

满轲,刘晓丽,宋志飞,宋小软,程海丽,郭占峰,柳宗旭,于云鹤

(1.北方工业大学土木工程学院,北京,100144;2.清华大学水沙科学与水利水电工程国家重点试验室,北京,100084;3.河南省城乡建筑设计院有限公司,河南郑州,450002)

地球科学界、物理学界以及工程科学界均对断裂现象展开了大量研究[1−2]。首先需要掌握的是岩石的静态与动态断裂参数,但是无论是静态抑或动态断裂参数,其精确测量难度较大,需基于对断裂机制的深刻理解,方可测量出相应的参数并准确应用于工程中[3−5]。从岩石材料自身的微细观结构出发,寻求其与岩石宏观力学性能及破坏现象之间的关联机制,始终是脆性材料韧性研究中的热点与难点。

针对I型裂纹,目前测量断裂参数的方法主要有直切槽半圆盘弯曲(NSCB)方法、人字型切槽巴西圆盘方法(CCNBD)、人字型切槽半圆盘弯曲(CCNSCB)方法[6−11]。对于NSCB方法,试样加工相对简单,试验技术容易,测量可靠性高,得到了广泛应用;CCNBD与CCNSCB方法精度较高,但由于试样加工困难,试样裂纹尖端的加工精度难以达到要求,并且加工成本高,所以,这2种方法并没有得到广泛应用[12−17]。其中,CHEN 等[18]采用直切槽巴西圆盘试验方法研究了某地大理岩断裂韧性特性;NASSERI等[19]采用CCNBD方法测量了4 种花岗岩的静态断裂韧度;FENG 等[20]应用霍普金斯杆技术测试了短圆柱岩样的动态断裂韧度;CHEN等[21]采用激光位移计监测直槽半圆盘岩样的裂纹面张开位移,得到了起裂韧度、断裂能、传播韧度等动力学参数。ZHANG 等[22−23]采用NSCB方法测试获得了岩样的动态断裂韧度,并揭示了微观力学破坏机理。其中,对于岩石材料断裂方面的试验研究表明,材料的几何结构及某些物理性能在濒临失稳断裂时常出现异常行为,并且满足一定的标度关系[24]。裴建良等[25]通过激光扫描仪和SEM 电镜对拉伸试验后的层状大理岩进行了细观断裂机理分析,认为断裂表面越粗糙,对应的抗拉强度也越高,反之亦然。彭瑞东等[26]从能量耗散及释放的角度,通过SEM 实时观测并探讨了层状岩盐破坏的细观机制,认为岩盐与泥岩夹杂之间细观结构的差异性决定了岩盐的宏观力学行为。左建平等[27]通过SEM 观察含中心预制缺口玄武岩三点弯曲受力时的细观破坏行为,揭示了赋存深度导致岩石力学性能变化的细观机制。CHEN等[28]分析了岩样非均质性对岩石I 型断裂韧性的影响,从岩样表面形貌角度,基于SEM 观测技术,深入分析了不同均质度对岩石裂纹和力学性能的影响。

虽然已有大量关于断裂韧性测试方面的成果,但对于静态断裂韧性与动态断裂韧性之间的形貌对比研究较少,通过细观表征方法深入研究其宏观断裂力学性能则更少。为此,本研究选取北京房山典型的花岗岩样品进行静态与动态断裂韧性测试,对比分析两者的区别,特别是采用多种观测与监测方法,探究静动韧性测试时岩样断裂表面的形貌特征,寻求岩石静态断裂韧性与动态断裂韧性存在差异的原因,同时对岩石断裂韧度与岩石断裂形貌之间的定量关系及描述进行研究。

1 静态、动态断裂韧性试验简述

1.1 静态断裂韧性测试

利用NSCB(notched semi-circle bend)方法测量断裂参数基于半圆盘SCB(semi-circle bend)试样,这种测试方法简单,易于操作,但对试件缺口的加工精度要求保持一致,并且每个面保持较高的平整度;通常试样的直径至少为最大晶粒直径的10 倍,其中,试样的直径D=(63.13±0.10)mm,厚度B=30 mm,裂纹长度a为15 mm,试验中试件2个支撑位置间距s为32 mm。

对于静态断裂韧性测试,利用MTS810万能材料试验机通过压头缓慢给试样施加均匀位移载荷,加载速率为0.01 mm/s,直到试样破坏试验结束,记录试样破坏的最大荷载、最大位移以及对应的断裂时间,并回收断裂后的试样。

1.2 动态断裂韧性测试

对于动态断裂韧性参数的测试,所用的韧性测试计算方法与加载试件与静态断裂韧性测试方法一样,不同的是测试设备采用的是霍普金森压杆(SHPB)。本文所采用SHPB压杆的直径为37 mm。根据断裂测试原理,将岩石试样水平放置在入射杆与透射杆之间。同样地,岩石试样的冲击加载过程与一般的SHPB 动态冲击加载过程保持一致。后续的数据处理亦是根据SHPB 基本原理进行计算,将分别获得的入射杆与透射杆上应变片的应变,代入SHPB计算公式,获得试样的受力与相应的变形信息。

需要注意的是,必须对冲击试验获得的试验数据(应变与应力)进行动态力平衡验证,目的是保证整个试验过程在一维应力波传播条件下,能够满足动态力平衡。

2 断裂韧性试验结果及分析

2.1 静态断裂韧性试验结果及分析

根据测试结果,获得不同试样的断裂韧度,其断裂韧度的最大值为2.72 MPa∙m1/2,最小值为1.80 MPa∙m1/2,平均值为2.07 MPa∙m1/2。

出现不同的韧度,是试样内部的不均匀结构及矿物组分的不同所致,其中,较大矿物颗粒尺寸的试样其所能承受的最大荷载及相应的韧度较小。由于试样加工误差,其内预制裂纹的尺寸不一致同样会导致最大受力值及韧度不同。

2.2 动态断裂韧性试验结果及分析

在进行试样的动力学分析之前,先对获得的数据予以动态力平衡验证。入射波幅值减去反射波幅值等于透射波幅值,满足动态力平衡,即满足SHPB的应力均匀化,因此,试验数据有效,可进行后续分析。

岩样动态断裂过程历经大约200 μs,其中最大冲击荷载处历时约为80 μs;最大破坏载荷为46.0 kN,最小值为34.0 kN,大部分在38.4 kN 附近。对比静态断裂韧性的最大受力,动态断裂韧性最大受力普遍比静态测试时的大,这充分说明岩石类准脆性材料在动态测试时所呈现出显著的率效应特征。同时,随加载速率增大,试样的断裂韧度亦增加,基本呈现出线性变化规律。其中,动态断裂韧度的最小值为3.60 MPa∙m1/2,动态断裂韧度的最大值为4.83 MPa∙m1/2,即随加载速率增大,岩石试样表现出明显的增韧现象。

3 断裂模式及断裂机理分析

3.1 静态断裂模式及机理分析

静态断裂试验后的破坏试样如图1所示。由图1可知:在中低应变率下,其断裂模式均是从试样中部位置处断开,属于典型的I型拉伸裂纹破坏模式。起裂位置均是在试样缺口处始发。

图1 静态韧性测试典型试样破坏模式图Fig.1 Typical failure pattern of static fracture toughness

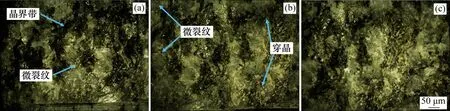

静态断裂和动态断裂试验完成后,对破坏后的试样予以处理。首先进行超声波清洗,再次进行喷金处理,然后,将试件放入扫描电镜中观测表面形貌[29−31]。图2所示为破坏试样的表面SEM图,沿裂纹尖端扩展方向选取3 个典型位置(4,8和12 mm)。由图2可知:花岗岩样品的破坏演化过程起始于拉伸应力所导致的晶界破坏及部分矿物质的沿晶与穿晶破坏,特别是沿晶破坏现象更为明显,同时存在部分沿着解理面的破坏,夹杂少量穿晶破坏。

图2 试样断裂表面SEM图Fig.2 SEM images of specimen fracture surface

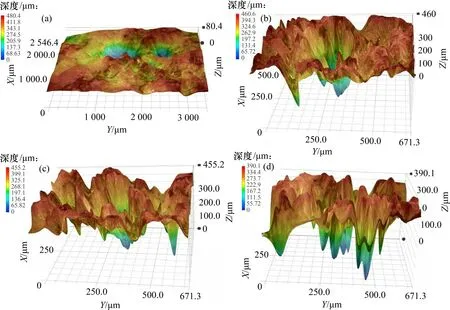

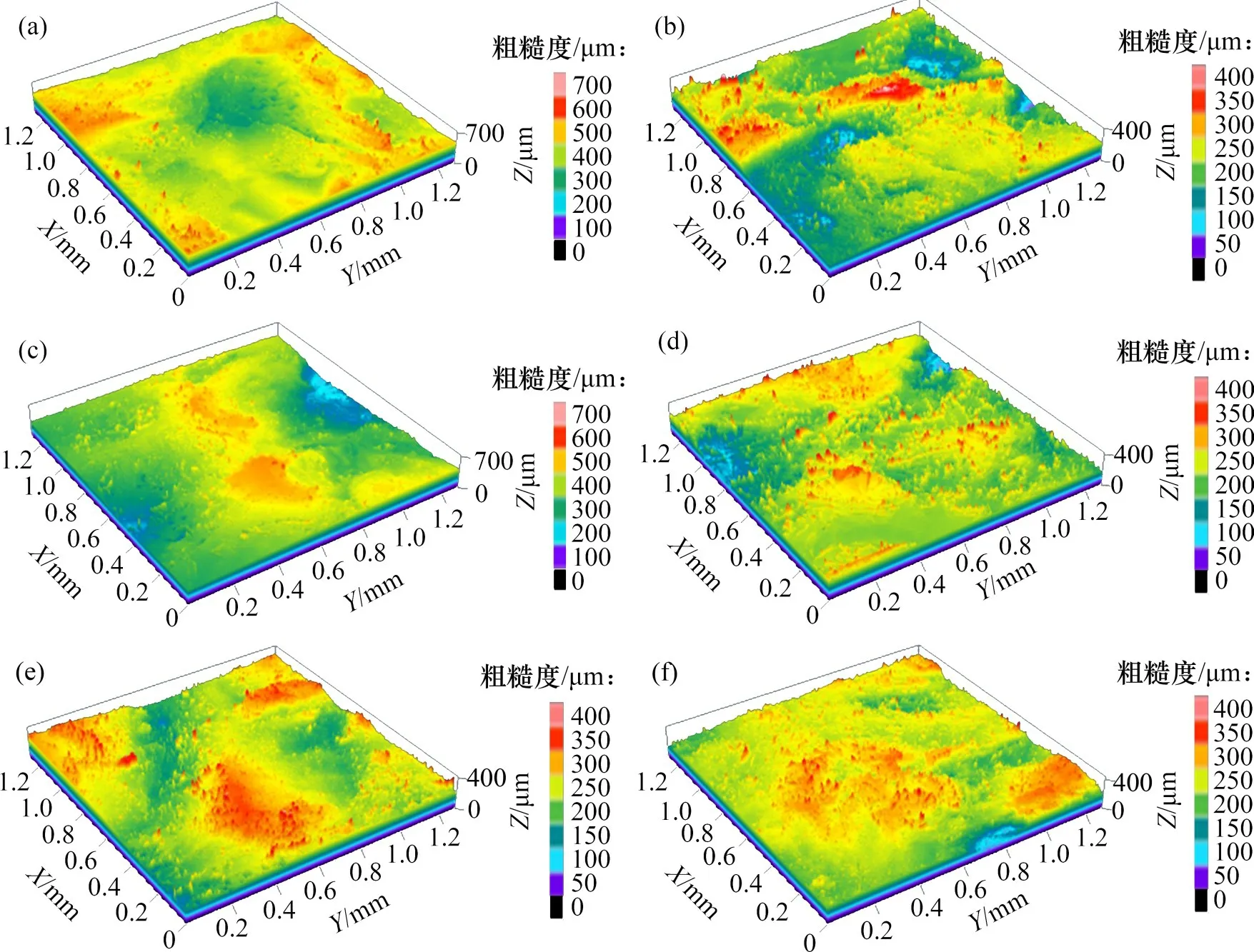

同时,利用LM740 激光共聚焦显微镜对试样断面按照传播路径实施三维表面重构。以4号试样为例,沿裂纹尖端扩展方向选取4 个典型位置(4,8,12和16 mm),其表面形貌重构如图3所示,其中X轴表示试样的宽度,Y轴表示厚度,Z轴表示表面的凹凸起伏深度。由图3可知:沿传播路径,随传播距离增加,相对高度亦开始变大,高度差分布范围随之变广。

图3 试样破坏表面的三维重构图Fig.3 3D reconstruction patterns of specimen failure surface

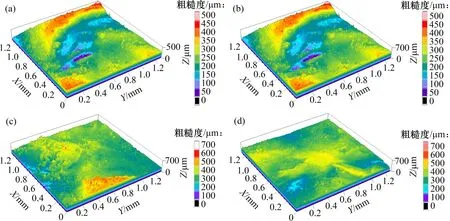

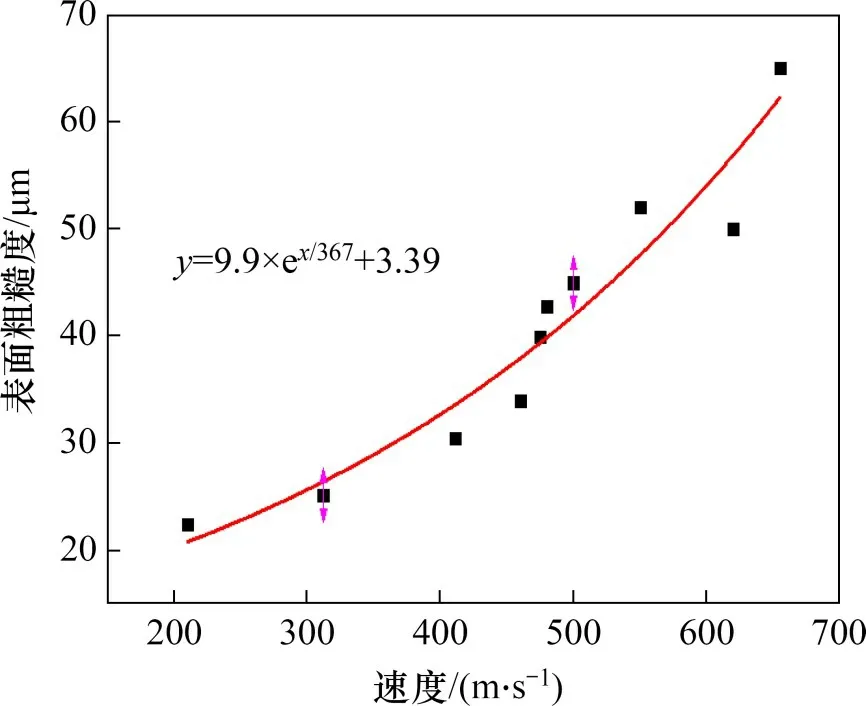

回取试验后的岩样并进行粗糙度测试,进一步研究其耗能机制。以4号试样为例,沿裂纹尖端扩展方向选取4 个典型位置(4,8,12和16 mm),如图4所示。由图4可见:在4 mm 处,表面粗糙度Rsa为41.33 µm,在8 mm 处Rsa为57.505 µm,在12 mm 处Rsa为47.66 µm,在16 mm 处Rsa为28.23 µm,这是由于试样起裂后,其裂纹传播速度不同,进而导致其表面形貌不同。由此可知,沿裂纹传播路径,其粗糙度呈现出先增大后减小的趋势,与此处的裂纹传播速度变化规律一致。

图4 试样断面处粗糙度示意图(沿裂纹传播方向)Fig.4 Schematic diagrams of roughness at specimen fracture section(along crack propagation direction)

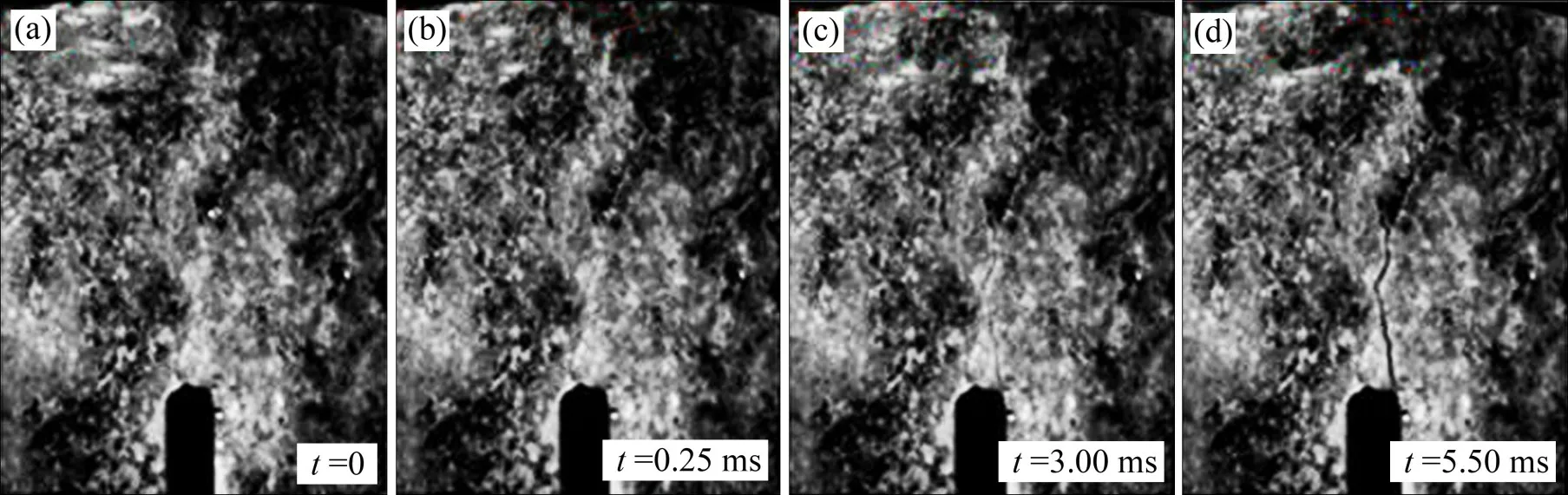

众所周知,准脆性试件在断裂时,大量能量通过形成新的表面,即表面能的形式予以释放。在一般情况下,表面越粗糙,所需消耗的输入能量就越多。与此同时,采用高速摄影技术,利用高速摄影记录试样的破坏过程,可直接观测到试样的破坏过程,从而对此进行表征刻画,如图5所示。所用的高速摄影机型号为Photron Fastcam SA1.1,采集频率最高可达675 000 帧/s,分辨率为1 024×768。

通过高速摄影机可实时捕捉到裂纹的扩展过程,进而可根据裂纹扩展路径与对应的时间,可得到裂纹的扩展速度。由图5可知:其断裂整个过程经历0.15 ms,从缺口到最上缘有效传播距离为16.13 mm,裂纹传播速度起始阶段较慢,速度约为80 m/s,此后迅速加速,裂纹速度最大为240 m/s,平均裂纹传播速度约为107.5 m/s。

图5 试样断裂过程图Fig.5 Fracture processes of specimen with high speed photography

3.2 动态断裂模式及机理分析

在不同的加载速率下,动态断裂测试试样的破坏程度均不相同,在低应变率下,试样呈对称性破坏,在中高应变率下的试样破碎状态为碎块状。具体而言,在低应变率下,由于试样晶界面的力学强度较其他地方的小,因此,裂纹总是沿着晶界萌生,即发生沿晶断裂现象。在中高应变率下,受冲击之后的裂纹迅速扩展,伴有大量穿晶裂纹,不仅沿解理面破坏,更多发生穿晶破坏现象;同时,由于入射应力波在颗粒边界及晶界面处来回地折反射,进一步加速并诱导了微裂纹的萌生、起裂、发展,最终导致各种微小裂纹相互交汇、贯通,致使岩样破坏,如图6所示,沿裂纹尖端扩展方向选取3个典型位置(5,10和16 mm)。

图6 试样断裂表面SEM图Fig.6 SEM images of specimen fracture surface

相较于静态载荷作用,动态载荷作用下裂纹的萌生、起裂、扩展以及汇合,直至最后的贯通破坏,其所持续时间更为短暂,作用机理亦更为复杂,致使其发生的穿晶断裂现象和沿晶−穿晶耦合断裂现象更为明显。

图7所示为岩样不同断面处其形貌的三维重构图,沿裂纹尖端扩展方向选取3个典型位置(5,10和16 mm)。由图7可知:其表面形貌所呈现出高度差的分布范围更大,分布密度同时也更大;在裂纹起始位置(5 mm),相对高度为323.6 µm;在中间位置(10 mm),相对高度为437.8µm;在止裂位置(16 mm),相对高度为387.8µm。可见,动态断裂所呈现出的三维形貌特征与静态断裂的三维形貌特征存在明显差异。

图7 试样破坏表面的三维重构图Fig.7 3D reconstruction of specimen failure surface

同样采用高速摄影技术对动态断裂试验传播位置(3,5,9,14,15和16.5 mm)进行取样,然后予以断面扫描,其结果如图8所示。由图8可知:在起裂位置,表面粗糙度比较大,达到700 µm,随后减小至400 µm;中间位置的粗糙度又增至700µm,裂纹表面后续位置的粗糙度均在400µm附近。岩石样品等准脆性材料断面的粗糙度随裂纹传播速度增大而增大。

图8 试样断面处粗糙度示意图(沿裂纹传播方向)Fig.8 Schematic diagrams of roughness at specimen fracture section(along crack propagation direction)

在裂纹初始扩展阶段,其初始扩展速度大,然后逐渐减小,在中间阶段比较大,最后阶段又变小,这一变化规律与粗糙度变化规律是一致,表明随裂纹扩展速度增大,其表面愈加粗糙。即速度越大,其裂纹表面消耗的能量就越多。可见,裂纹断裂面的信息较好地表征了断裂过程中材料的受力变形以及能量吸收、释放、耗散等方面。

与静态断裂测试一样,采用高速摄影技术,对断裂过程进行实时摄影。以12 号试样为例,其动态断裂过程如图9所示。

从图9可知:裂纹自40µs时刻起裂,至45µs时传播了约3 mm,据此可计算此距离内的平均速度约为600 m/s。同样地,裂纹传播的平均速度为440 m/s,最小速度为215 m/s,最大速度为660 m/s。裂纹传播过程分别经历了减速、加速和再减速阶段,与上述的动态断裂试验现象相互验证。

图9 试样动态断裂过程图Fig.9 Dynamic fracture process of specimen

4 表面粗糙度细观刻画与宏观裂纹传播速度关联分析

4.1 岩样表面粗糙度与裂纹传播速度关联机制

通过上述试验可知,测试岩样表面越粗糙,所需消耗的能量越多。静态断裂一般为沿晶断裂,动态冲击断裂一般为穿晶或沿晶—穿晶耦合断裂。图10所示为动态断裂韧性测试中岩样表面粗糙度与裂纹传播速度之间的关系曲线。

图10 表面粗糙度与速度之间的关系曲线Fig.10 Relationship between surface roughness and crack velocity

由图10可知:表面粗糙度与速度呈幂指数渐变增加规律,说明随裂纹传播速度增大,其断裂表面亦呈现出愈为粗糙的变化。在一般情况下,随加载速率提高,试样更易发生穿晶断裂,破坏断面更加平直,也就是断面的粗糙度呈减小的趋势[32−33]。但是,在本文所示的加载速度及应变率条件下,输入的冲击能量转化为岩石的动能以及岩石的表面能,随冲击能量增大,岩石受力破坏的动能增加,而岩石表面能与岩石破坏的表面形貌正相关,表面越粗糙,其所需消耗的表面能越高,因此,在本文的试验中,岩石虽然发生了穿晶断裂,但其断面形貌同时变得更为粗糙。

4.2 动态传播韧性与裂纹传播速度分析

岩石的断裂韧度是岩石样品在受到最大荷载时所表征出来的自身承载特性,其中起裂韧度表征的是岩石在起裂状态时的韧度,传播韧度表征的是岩石在裂纹传播过程中的韧度。

动态裂纹传播韧度是给定速度下动态应力强度因子的临界值[34],其表达式如下:

式中:KID为传播韧度;KdynI为动态应力强度因子。

由于动态传播韧度与裂纹传播速度呈正相关关系,因此,裂纹传播速度越快,动态传播韧度越大。

利用式(1)确定动态传播韧度比较困难。鉴于此,利用开裂表面所消耗的断裂能Gdc来求动态传播韧度更为准确,其表达式为

式中:E为材料的弹性模量;γ为泊松比。

利用数值计算确定每个位置的静态能量释放率,它近似等于开裂表面消耗的断裂能,计算公式为[35−38]

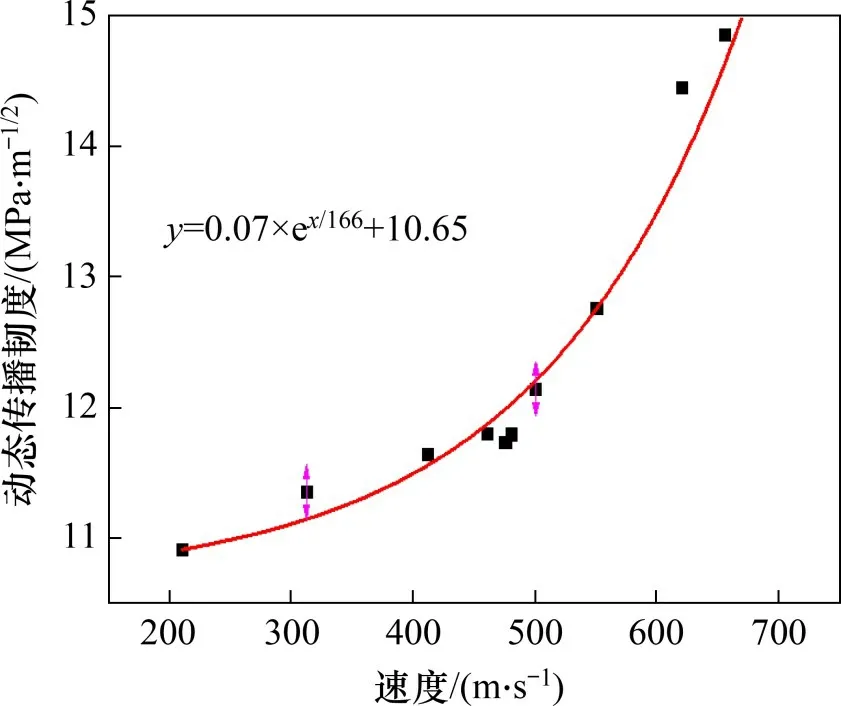

式中:va为裂纹扩展速度;k(va)=(cR-va)/(cR-0.75va);cR为岩石材料的Rayleigh波速;KI为静态应力强度因子。据式(3)可以确定出此位置的动态传播韧度,然后与相应位置的速度建立一一对应关系,其结果如图11所示。

图11 动态传播韧度与速度之间的关系曲线Fig.11 Relation between dynamic propagation toughness and crack velocity

从图11可以看出:动态传播韧度是裂纹传播速度的单调递增函数,在最大传播速度为660 m/s时,其动态传播韧度为14.88 MPa∙m1/2;当速度为215 m/s 时,其传播韧度为10.8 MPa∙m1/2。动态传播韧度是动态起裂韧度的3~4倍,是静态断裂韧度的8~10倍。岩石类准脆性材料在高速冲击作用下,其裂纹尖端应力场多轴化程度减弱,致使材料的韧性增强。

总之,通过上述静态断裂试验与动态断裂试验,可知岩石的率效应特性很明显,其动态断裂韧度普遍比静态断裂韧度大。通过本文的试验结果及分析可知,在中高应变率条件下,动态断裂韧度一般为静态断裂韧度的1.3~2.6 倍。动态测试所表征出来的率效应是由岩石样品的物理性质与其动态力学响应耦合决定的,即动态测试使试样具有动态力学效应特征,与试样自身差异性所产生的物理力学特征这2 个特征互为影响,此消彼长,即脆性介质的结构效应与外荷载的动态率效应相互耦合。

5 结论

1)在中高应变率条件下,动态断裂韧度一般为静态断裂韧度的1.3~2.6 倍。动态传播韧度为动态起裂韧度的3~4 倍,同时为静态断裂韧度的8~10倍。

2)在本文试验条件下,静态和动态断裂都是呈I型裂纹拉伸破坏模式,分别通过SEM、激光共聚焦显微镜、高速摄像机技术观测破坏试样的表面形貌,发现在静态韧性测试中,裂纹断裂模式主要为沿晶断裂,穿晶断裂相对较少;而在动态韧性测试中,特别是中高应变率条件下,裂纹断裂模式主要为沿晶和穿晶耦合断裂。

3)静态断裂测试与动态断裂测试均表明裂纹的传播过程经历了加速阶段和减速阶段,同时,裂纹传播速度不仅与其表面三维形貌重构的相对高度变化趋势相同,同样与其表面粗糙度的变化规律一致。