电石破碎及输送系统除尘技术改造研究

李 军,王小博,邓建民

(1.宁夏电力有限公司,宁夏 银川750011;2.宁夏英力特化工股份有限公司,宁夏 石嘴山753202)

宁夏英力特化工股份公司A装置聚氯乙烯产能为12万t/a,采用电石湿式发生工艺,电石用量约为500 t/d。其中电石一级破碎原采用人工破碎,将电石破碎成200~300 mm的电石块后,再经二级颚式破碎机破碎成50~80 mm的电石块,再用除铁器除去电石中夹带的矽铁等杂物,最后利用皮带输送机送至电石料仓,供加料岗位使用。

1 除尘系统工艺运行现状

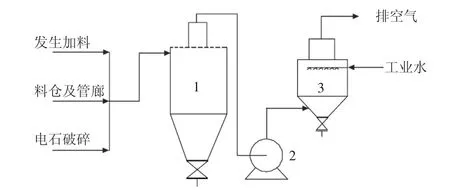

原除尘系统采用旋风+水浴的干湿法结合除尘工艺。即在发生器电石加料处、电石料仓、输送管廊和电石破碎等产生电石粉尘处设置吸尘罩,通过负压抽送使夹带电石粉尘的气体先进入旋风除尘器,在旋风除尘器中气流由直线运动转变为圆周运动,旋转气流的绝大部分沿器壁自圆筒体螺旋形向下,朝旋风分离器锥体流动,形成外旋气流,在旋转过程中产生离心力,将相对密度较大的电石粉尘甩向器壁,电石粉尘与器壁接触后失去径向惯性力而靠向下的动量和重力沿器壁面下落,进入集灰槽,外旋气流到达锥体时,因圆锥形的收缩而向旋风除尘器中心靠拢,根据“旋转矩”不变原理,其切向速度不断提高,电石粉尘所受离心力也不断加强,当气流到达锥体下端某一位置时,即以同样的旋转方向从旋风分离器中部由下反转向上,继续做螺旋性流动,形成内旋气流,向上气流经排气管排出至次级水浴除尘,当具有一定速度的含有少量电石粉尘的气体通过进气管喷头进入水浴除尘器时,对水层产生冲击作用进入水中,改变了气体的运动方向,而电石粉尘由于惯性力作用则继续按原来方向运动,其中大部分电石粉尘与水黏附后留在水中,在冲击水浴作用后,有一部分尘粒仍随气流运动并与大量的冲击水滴和泡沫混合在一起,池内形成一抛物线的水滴和泡沫区域,电石粉尘气体在此区域内进一步净化,电石粉尘被水捕集,净化气体中的水滴经脱水装置与气流初步分离,净化气体由排气管排出。旋风除尘器回收的电石粉尘人工返回电石输送皮带加入发生器,水浴除尘器产生渣浆送至电石渣浆池。电石粉尘干湿法净化流程简图见图1。

图1 电石粉尘干湿法净化流程简图

水浴除尘系统风机风量设计为24172~33175m3/h,风压7.3~7.8 kPa,其操作简便,能够满足原有电石破碎系统除尘要求。电石粉尘中既有细微粉尘,又有较大颗粒,因此选用旋风除尘器+水浴除尘的二级除尘,能够得到较高的除尘效率。

2 电石破碎技术改造对除尘系统的影响

因人工电石破碎时劳动强度大,现场粉尘浓度高,对工作人员有较大的伤害。后进行技术改造,增加一级电石破碎机,将转运来的块状电石由机械加入一级颚式破碎机后经皮带机输送至二级破碎系统。破碎厂房南北长66 m,东西宽36 m,在厂房内有足够容积增加一台750×1 050 mm鄂式粗破破碎机、后续系统连接的3条上料皮带和2台料仓,本次改造未增加新的除尘系统。因增加了连续机械破碎设备,另外粉尘泄漏点增多,导致电石破碎现场空气环境粉尘含量更高,粉尘含量经常在300 mg/m3以上,因粉尘产生点增加较多,原有除尘系统处理能力已不能满足现有设施及环保要求。

根据GB 15581—2016《烧碱、聚氯乙烯工业污染物排放标准》中电石破碎工序污染物净化排放监控位置大气中颗粒物含量特别排放限值为50 mg/m3的要求[1],因此必须建设新的电石除尘系统,才能保证排放达到限值要求。

3 新增高效除尘设施的技术改造

要达到《烧碱、聚氯乙烯工业污染物排放标准》GB 15581—2016新版标准排放限值要求,只能选用除尘效率更高的设备。

3.1 高效除尘设备的选用

使用除尘设备是控制粉尘污染的重要措施,除尘器种类众多,各类除尘器的除尘效率、设备费用及操作费用等都不一样,选用除尘器时,应对各种除尘器的性能有深刻的理解,充分考虑粉尘发生设备的结构、原料种类、操作条件、含尘气体的性质和量、使用目的、需要捕集粉尘的特性和价值、捕集量等情况,以组合最佳的除尘系统。由于电石粉尘与水接触后产生易燃气体,含有大量电石粉尘的气体处理不宜选用湿式除尘器。而干式除尘器中,袋式过滤器属于高效除尘器,除尘效率一般>99%,运行稳定,不受风量波动影响,适用性强,不受粉尘比电阻值限制[2]。因此对于夹带电石粉尘的气体来说,采用脉冲式袋式除尘器比较适合,其除掉较细粉尘效果显著,还可以达到自动清灰的目的[3]。

3.2 新增除尘系统组成、吸尘口设置及风量调整

在电石破碎库房外新建一套LCM型脉冲布袋除尘器系统,该系统由以下部分组成:半密闭罩或全密闭罩、管道、手动调节风阀、LCM型脉冲布袋除尘器和风机等设施。

在新增电石粗破机、粗破机加料口和下料口各设置1个吸尘口,3条上料皮带、皮带下料口各设置吸尘口1个,2台料仓和料仓下料口各设置吸尘口一个,通过引风机的抽吸将含尘气体通过吸尘口引入除尘系统。为了使每个吸尘口的除尘风量达到合理的使用,在吸尘口后端各安装1个调风阀,进行风量调节。

3.3 脉冲式袋式除尘器处理电石粉尘工作原理

弥漫在空气中的电石粉尘,通过吸尘口经管道负压抽吸进入布袋除尘器后,由于管径变化,气流速度减慢,在惯性作用下,气体夹带的电石粉尘落入灰斗,起到预收尘的作用;气流再折向上通过内部装有骨架的滤袋,电石粉尘被捕集在滤袋的外表面,通过滤袋净化后的气体汇集到出风管排出。随着过滤工况的进行,滤袋上的电石粉尘增多,当滤袋阻力达到限定值或设定清灰时间值时,设定程序打开电磁脉冲阀进行喷吹,利用压缩空气瞬间喷吹使袋内压力剧增,将粘附在滤袋上的电石粉尘吹至灰斗中,由排灰机构排出。

4 选用设备主要技术参数及运行效果

选用除尘器型号:LCM型脉冲布袋除尘器;处理风量60 000 m3/h;

全过滤面积840 m2;出口粉尘浓度小于30 mg/m3;除尘效率大于等于99.9%;本体漏风量≤3%;滤袋材质:涤纶针刺毡;滤笼材质:碳钢(表面镀锌处理);滤袋固定及密封方式:弹簧涨圈;控制方式:PLC控制,手动和自动;输灰方式:星型卸料器;风机选用风量60 000 m3/h;全压4 700 Pa;配套防爆电机,功率132 kW。

该系统自2020年4月投入运行后,电石破碎现场粉尘含量降低,无明显粉尘,电石破碎布袋除尘器出口废气检测结果见表1。

表1 电石破碎布袋除尘器出口废气检测结果

5 结语

新增除尘技术改造项目投入运行后经组织验收,多次分析排放口含尘≤30 mg/m3,达到《烧碱、聚氯乙烯工业污染物排放标准》限定值要求,电石破碎厂房内粉尘含量明显降低。此次技改达到项目技术改造要求,减轻了原干+湿法除尘系统负荷。该项目投运后约回收粉尘电石2 t/d,可产生一定经济效益。下一步将研究粉尘电石输送回用于小型湿式发生技术,减少电石粉尘行程;研究将冷却的电石坨直接投料破碎及输送密封技术,减少反复装载粉尘,从而进一步降低电石消耗和生产成本。