小型分配台在氯氢处理及液氯等工序的应用

郝立伟,李 婉

(蓝星(北京)化工机械有限公司,北京100176)

烧碱生产中各种物料管线、阀门众多,并且比较分散,容易误操作,造成了管理成本的增加。同时部分工序仍有频繁的间歇性操作,为减轻现场人员的操作强度,在同一种物料的集中部位(如氢压机、氯压机出口)和间歇操作频繁的部位(液氯)设置小型分配台,将管线、阀门集中管理、集中操作,进一步降低管理成本,并在一定程度上降低了一线员工的操作强度。

1 氢气分配台

在氢压机后设置氢气分配台,分配台上设置温度检测仪表,并远传至控制室。自氢压机来的氢气进入分配台,在分配台上氢气分流至不同的用氢装置,管路上设置取样检测口。分配台上设置自动排空口(至排空槽),自控阀与分配台上的压力联锁,当氢气压力超过设定值或下游装置故障时在此放空。设置氮气吹扫口,对分配台及下游工序管路设置氮气置换,氢气分配台示意图见图1。

图1 氢气分配台示意图

2 氯气分配台

在氯压机后设置氯气分配台,分配台上同时设置现场压力表和远传压力表。氯气(自氯压机)进入氯气分配台,在分配台上氯气分流,分别至液氯和盐酸装置。分配台上设置氯压机回流管线,回流至氯压机前,防止氯压机空转。同时设置管线至事故氯工序,用于装置开停车及后续装置停止用氯或故障等情况。分配台上设置人工取样口或自动取样口,随时监测氯气组分,氯气分配台示意图见图2。

图2 氯气分配台示意图

3 液氯工序分配台

液氯工序管路复杂,涉及到装卸车、气相平衡、氮气置换、倒罐等各种操作,操作人员东奔西跑的操作,势必影响不同管路切换的及时性,并有可能误操作引发事故。设置3个不同功能的分配台可以将不同部位的操作集中,既保证了操作的及时性和准确性,又减轻了员工的劳动强度。

(1)原氯分配台

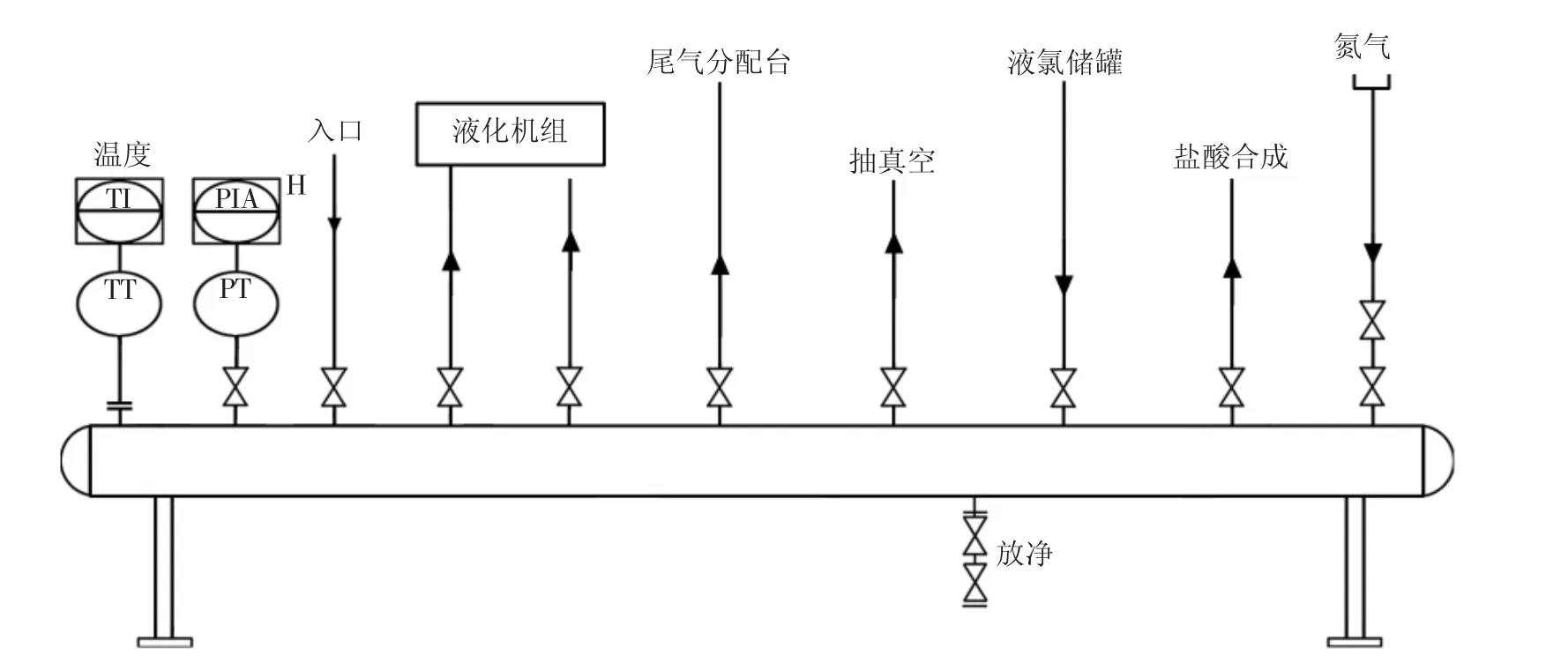

在液氯工序初始端设置原氯分配台,自氯压机来的氯气先进入分配台,再分别从分配台至氯气液化机组。分配台上设置与尾气分配台相连的管线,当液化机组故障或停用时,氯气不经过液化机组,直接经过尾气分配台至事故氯工序。设置抽真空管线,保证开车时系统管路的纯度。分配台与液氯储罐气相连通,既能保证气相平衡后液氯储罐接收氯气,又能保证储罐内的氯蒸汽可重复液化。设置与盐酸合成相连通管线,以保障机组故障时盐酸工序的正常生产。分配台上设有氮气吹扫管线,方便开停车时系统的置换。同时考虑温度、压力监测仪表,远传至控制室,实时显示来料氯气的参数,原氯气分配台示意图见图3。

图3 原氯气分配台示意图

(2)处理分配台

处理分配台在一系列间歇操作中起到关键作用,分别与装卸车管线、液氯泵、液氯储罐等部位相衔接。装、卸车过程中的气相部分可通过此分配台与储罐连接,同时装卸车完毕后管路内的气相氯气和气化氯气(管路内的液氯气化)可通过此管路与尾气分配台和抽真空系统连通。液氯泵使用过程前后的气、液相管路均需与真空系统连通,可通过此分配台实现。考虑到正负压操作分配台上设置压力表,此压力表量程为-0.1~1.6 MPa。同时考虑氮气吹扫口,用以管路系统的置换,处理分配台示意图见图4。

图4 处理分配台示意图

(3)尾气分配台

设置尾气分配台主要是控制液氯的产量,同时可以将未经液化原氯和处理分配台的尾氯汇集,送至盐酸工序或事故氯装置。液化机组的不凝气(尾氯)进入分配台,分配台上设远传压力检测仪表,与去往盐酸合成工序管线的调节阀实现联锁,通过控制尾气压力来调节氯气的液化率。同时设置去事故氯的管线,管线上设置开关阀,与盐酸工序的故障信号连锁,事故发生时氯气全部送往事故氯工序。分配台上设置抽真空管线,用以开停车时系统的置换。液氯储罐内的气相超压氯气(气化氯)可通过此分配台送至盐酸工序或事故氯,以保证液氯储罐的压力平稳和可操作性,尾气分配台示意图见图5。

4 其他注意要点

(1)分配台上要设置明显的标识、标牌,管路应标明物料走向,阀门应标明开启状态。

(2)对于常开或常关阀门应定期进行开关操作,防止阀门部件失灵。

(3)分配台直径应比其最大的接管大两个等级,接管间距既要考虑法兰的大小也要考虑阀门的可操作性。

(4)分配台土建基础高度要考虑到排污管及阀门的安装、操作,滑动端的基础上建议铺设钢板,以适应设备热胀冷缩所引起的应力变化。

(5)氢气属于易燃易爆介质,氯气属于高度危害介质,应根据《压力容器》GB/T 150.1~150.4-2011和《承压设备无损检测》NB/T 47013-2015要求进行100%无损检测。

5 结语

通过设置小型分配台可实现对不同管线的集中管理,尤其对频繁的间歇操作更为实用。也可用于其他工序一种物料有多种去向的部位,或者是一种组分有相变的场合,可根据生产的实际需要设置小型分配台。