粗中轧平剖式减速箱存在问题的分析与改进

陈晓,张炜锋

(宝武集团八钢公司轧钢厂,乌鲁木齐 830022)

0 引言

宝钢集团八钢公司轧钢厂棒线分厂1#高线机组建成于2001年,设计产量40 万t,现年产量达到72 万t。该产线粗中轧区共有14架轧机平立交替布置组成,其轧机减速箱原为摩根公司设计国内转化加工制造。该轧机减速箱原设计为平剖式结构,俗称“箱盖式”减速箱。其箱体由上箱盖和下箱体组成,箱体与箱盖剖分面与轴系中心线垂直分布。该型减速机自达产运转开始按每隔3年利用年修时间下线检修。检修期间发现由于其结构“特殊”,减速箱轴系合箱盖时困难重重,给检修带来极大不便,多次造成了检修延时;同时,减速箱轴系轴承损坏后造成箱盖孔磨损严重。此后减速机轴承损坏事故频发,极大影响了生产,增加了设备维护成本。

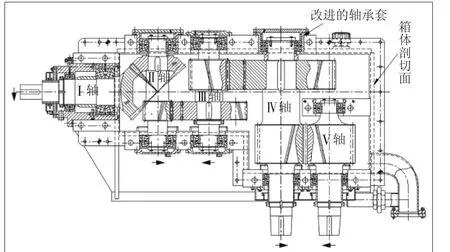

1 原平剖式轧机减速箱结构形式

目前该产线粗中轧10#立式减速机箱盖轴承孔多处跑圈磨损,设备状况最为劣化。我们以10#减速箱为例分析其结构。如图1所示,减速箱结构主要有上、下箱体、轴系及附件4部分组成。其中下箱体成U形,底部两侧设计有减速箱安装基面,所有轴系插于下箱体内。上箱体为一整体厚150 mm钢板加工而成,由螺栓连接盖在U形下箱体上,形成减速箱壳。在整块上箱盖板上对应下箱体加工有轴系轴承孔。各轴承孔同轴度小于0.02 mm,轴承与孔配合间隙小于0.15 mm。轴系对应受力方向上各设计有轴向定位套。减速箱上箱体整体质量为3500 kg,材质为Q345热轧板;下箱体质量为6400 kg,为Q345热轧板焊接件。减速箱整体质量为15.6 t。

2 存在的问题及分析

1)检修时减速箱上箱盖合箱盖时,各轴系稍有倾斜就安装不到位,反复调整多次,造成检修时间节点不能控制,多次检修超时。如图1所示,由于减速箱设计为“箱盖式”减速箱,下箱体与箱盖剖分面与轴系中心线垂直分布,与常见立轧减速机以轴系的中心线为剖分面不一致,各孔与轴承配合精度较高,尽管在检修减速箱时也极力找平下箱体和上箱盖。但是,减速机内各轴系轴承为调心滚子轴承,轴承外圈人为不可能调整到与轴系中心线完全平行,这就给减速箱合箱盖时造成很大不便,需要反复试盖很多次。后来想办法将整块上箱盖在油池中加热才勉强安装到位,整个检修耗时96 h,费时费力,维修成本较高。随着后期多次检修,减速箱整体上箱盖孔磨损严重,造成轴系失去径向定位,更加剧了减速箱劣化,设备维修频次由每3年1次增加至每半年1次。

2)减速箱上箱盖用于轴向定位的套固定螺栓强度不足,常出现轴向定位套固定螺栓断裂,轴承失去限制后松动,导致轴承烧损的事故。在图1中,轴系Ⅱ和Ⅳ轴在上箱盖设计有轴向定位套。如图2所示,由于减速箱上箱盖为整体盖板式设计,考虑到箱盖的盒盖安装,其定位套在设计时为直套式,依靠压盖内圈上8个M12×40螺栓固定。由于轴系自身重力及轧制切向力都作用在联接螺栓上,螺栓受到抗拉载荷易发生永久变形及过载断裂。特别在Ⅳ轴输出轴上螺栓强度设计不足。我们以Ⅳ轴系粗略受力估算:Ⅳ轴质量为2.5 t,加万向轴扁头套质量为2 t,查原设计中轧制轴向力Fa≈26.8 kN,Ⅳ轴轴向合力Fmax=4.5×9.8+26.8=70.9 kN,每颗螺栓实际载荷为8.86 kN,8.8级M12螺栓保证载荷48.9 kN,查《机械设计手册》取变载荷安全系数为7.5,得出M12许用载荷为6.52 kN[1],实际载荷大于许用载荷,易发生过载断裂,导致整个轴系下沉后造成轴承及齿轮损坏的严重设备事故发生。同时这种直套式轴承定位套和法兰盖一体联接,须同时控制内隔圈和调整垫高度差,不便于调整轴系轴向窜动。

图1 平剖式联合减速箱

3)如图2所示,原减速箱输入轴固定端使用24144CC/W33双列调心滚子轴承,游动端使用23040CC/W33双列调心滚子轴承的分列布置。此种轴承布置的好处是允许输入轴与Ⅱ轴有一定位置偏差,降低装配要求,便于安装。但该布置造成减速机输入轴的轴向窜动由固定端调心滚子轴承自身轴向游隙决定,轴向窜动量过大,严重影响了螺旋伞齿轮的接触精度[2]。而且该固定端调心滚子轴承在SKF轴承选型手册[3]查询其在喷油润滑条件下工作转速为850 r/min,极限转速为1200 r/min,不能满足生产工艺要求的转速(生产不同规格速度调节范围在800~1300 r/min),造成生产被迫降速轧制,这严重制约产线产能的提升。

图2 原减速箱轴系定位

3 改进措施

1)针对平剖箱盖式减速机存在的诸多缺点,考虑返修10#减速机箱体加工难度较大,决定新购进一台减速箱备件。新购置减速箱满足现场工况条件。如图3所示,减速箱整体使用立剖形式板材焊接而成,设计减速机结合面平行于轴系中线,箱体平分为左右两部分,各轴承室均设计有拉杆螺栓及定位销,减速箱回油管路设计为软管连接,设备整体总质量减少2.6 t。这些改进的设计,既保证了各轴系位置的不变,又保证了减速箱原有传动比的不变,同时还保证了与原安装基面相同。正是有以上特点,新减速箱到位后安装投入快速完成,很好地满足现场使用要求。后期改进的减速箱离线检修箱20 h内就能完工,极大降低维修成本。

2)针对原减速箱上箱盖用于轴向定位套的固定螺栓强度不足的问题,图3所示,新的减速箱在轴系Ⅱ和Ⅳ轴上部轴承室内设计有带“外耳”轴承座。此轴承座下端与轴承外圈固定,其延伸的“外耳”与箱体联接。这样改进设计将原压盖内圈螺栓承受的载荷转换为整个轴承座来承受,既解决了定位螺栓易断裂的问题,又增强了轴系定位端的稳定性,同时便于设备维修时对轴系轴向窜动的控制。

图3 改进后的立剖式联合减速箱

3)针对原减速箱输入轴轴承极限转速不能满足生产工艺要求速度的问题,我们校核了轧制力矩,在平衡了轴承过载能力及极限转速后,将原定位轴承由24144CC/W33改型为23144CC/W33轴承。改进后的轴承工作转速为1200 r/min,极限转速为1300 r/min,轴承内径仍然为220 mm,既满足了生产对轴承转速的要求,又避免了输入轴及轴承套的大改动,实现了最优改进设计。

4 结语

通过对产线原10#平剖式立轧减速箱的改造,经过现场使用实际验证,新升级改进的减速箱设备结构设计合理、运行可靠、维修方便,取得了良好的效果。改进后的减速箱在投入运行使用的2年多时间里平稳运行,没有出现轴承损坏、轴齿断裂等问题,其检修定换周期也由原先的1 a增长到2.5 a,极大地降低备件消耗成本及职工劳动强度。立式减速机的运行故障也大幅度减少,有力促进了生产的顺畅稳定,值得后期将此类型减速机逐一改造升级。