PFMEA在整车生产领域的应用

柳雅琪 潘江如 黄卉 王博

摘要:新车型在设计过程中要进行DFMEA分析,批产车型在生产过程中要进行PFMEA分析。在批量生产过程中采用FMEA工具进行分析,可以有效降低整车在装配中存在潜在失效风险,保证高节拍正常生产,同时降低产品返工率。本文是基于PFMEA“六步法”,对批量生产过程中整车变速箱装配工艺进行分析,主要风险为发动机和变速箱型号不匹配及高精枪打紧离合器缸螺栓扭矩不符合要求。通过开发防错装软件、使用套筒选择器有效降低探测度,降低失效后果。

Abstract: New models must be analyzed by DFMEA during the design process, and PFMEA analysis must be performed during the production process for mass-produced models. The use of FMEA tools for analysis in the mass production process can effectively reduce the potential failure risk of the whole vehicle in the assembly, ensure the normal production of high cycle times, and reduce the product rework rate at the same time. This article is based on the PFMEA "six-step method" to analyze the assembly process of the vehicle gearbox during mass production. The main risks are the mismatch of engine and gearbox models and the high-precision gun tightening the clutch cylinder bolt torque does not meet the requirements. Through the development of error-proof installation software and the use of sleeve selectors, the detection degree is effectively reduced and the consequences of failure are reduced.

关键词:FMEA;生产装配;风险

Key words: FMEA;production assembly;risk

中图分类号:F273.2 文獻标识码:A 文章编号:1674-957X(2021)18-0061-03

0 引言

FMEA(Failure Mode and Effects Analysis,潜在失效模式及后果分析),是通过对可能发生的失效模式进行分析与判断其可能造成的后果而产生的风险程度的一种量化的定性分析计算方法,并根据风险的大小,采取有针对性的改进,从而降低产品风险,达成一种实现预防并实施改进措施的方法工具。

FMEA是工业界最常用的风险预防性分析工具,用表格的方式全面地协助工程师进行分析,使其在设计过程中尽早发现潜在风险/缺陷及其影响程度,并提出解决措施,避免失效的发生,或者设计探测措施,在某些失效发生后,能够及时发现它,避免影响范围扩大,提高系统的可靠度。PFMEA(Process FMEA,过程FMEA)就是考虑整个生产装配中的过程流,进行潜在风险分析,进而给出合适的控制措施,保证生产过程能完全满足需求以达到每个工步设计时的产品特性要求以及生产安全,将“零失效”的产品交付给客户。PFMEA是在假定产品设计满足要求的前提下,查验产品和系统制造中所有过程的过程要求影响因素。在此过程中,会查验可能出现的偏差,并应采取措施以确保过程和所需产品特性的实现。

对于制造车间说,PFMEA文件需要根据工艺调整,零件试装投产,客户抱怨而不断优化,达到稳定工艺过程,提升产品质量的目的。

1 FMEA分析流程

FMEA分析步骤主要包括6个部分,分别是:

①定义范围,包括确定哪些过程需要分析,成立项目团队确定能使用的相关经验教训和决策。本项目主要分析桑塔纳汽车发动机与变速箱连接工艺,成员主要包括项目规划员、PFMEA协调员、制造过程工程师、质量工程师、物流工程师、车间现场高级工等相关人员。

②结构分析,主要是识别并分解制造过程、过程步骤和作用要素;为结构分析、功能分析提供基础。本项目主要生产过程为变速箱/发动机拿取、放置;离合器工作缸螺栓打紧。

③功能分析,主要目的是过程功能概述性描述;使用流程图或功能网(基于结构分析)建立可视化过程功能;将特性与功能、功能与过程元素进行关联,是失效分析的基础。结合本项目生产工艺,零件拿取、放置过程中需保证型号正确、无磕碰,螺栓打紧过程中选取的螺栓及高精枪型号正确等。

④失效分析,主要目的是为过程项目、过程步骤和作业要素的每个功能建立失效链;失效分析对过程中每个元素/过程步骤进行失效描述,它是FMEA记录失效的基础。本项目中主要存在的失效原因有:操作人员识别方法不正确、工艺卡未规定、启动按钮误触等;失效模式有:变速箱和发动机型号不正确、人员识别方法不正确、螺栓打紧扭矩不符合控制要求等;失效后果:括变速箱与发动机错装、高精枪报警在线返工。

⑤风险分析,主要目的是预防控制措施、探测控制措施,评估每个失效链的严重度、发生度、探测度,用数字1-10表示。风险的判定,依据风险顺序数(RPN)的大小确定。RPN由发生度、严重度以及探测度3项指标的乘积构成,即:风险顺序数(RPN)=发生度(O)×严重度(S)×探测度(D)。如变速箱打紧工艺,在拿取发动机和变速箱的过程中,潜在的失效风险是2个零件型号不匹配,此失效后果导致的严重度为8,发生度为5,可探测度为7,RPN=280,即该过程存在严重风险,必须进行改进。

⑥优化措施,主要目的是确定优先级;结合风险矩阵(一种有效的风险管理工具,以严重度、发生度分别为横纵坐标,对各种失效模式进行优先等级划分,应用于潜在风险的评估),进行风险评估,对落入红色区域的高风险项,必须提出使风险最小化的建议措施并实施,同时评价其有效性;黄色区域的风险项,小组内部讨论是否需要采取措施。均在红色区域的风险项,严重度高的项目优先考虑改进措施,频度高的项目次之,最后考虑探测度及成本。

2 案例分析

本项目分析的“PFMEA在整车变速箱装配过程中的应用”,是基于整个生产装配中的过程流,进行了潜在风险分析,对工厂生产线各关键工序进行PFMEA分析全覆盖的背景下,进行的一个关键岗位分析。此项目分析出了该岗位存在的严重风险情况,从探测角度提出了控制措施,并从可靠性、经济性等各角度选择了最优控制方案,最终投入现场实施,对风险进行了有效控制,真正意义上体现了PFMEA分析工具的价值。

2.1 分析潜在失效模式

分析变速箱安装的整个过程,人机料法环这五个方面是组成这个完整过程的最基本要素,变速箱安装工艺包括:①发动机进行预安装;②拿取发动机和变速箱;③用电动枪预紧耦合螺栓;④用高精枪紧固耦合螺栓。整个变速箱的安装过程主要涉及车型识别、变速箱选型、发动机预装、变速箱紧固这四个方面,所以识别到的高风险主要包括2个方面,详见表1。

2.2 案例一:发动机和变速箱型号不匹配

风险描述:由于发动机和变速器安装时,外观相似,只能通过人工核对装配单进行安装,如图1。工人每天装配200台发动机,存在错装的风险。现行控制预防手段为人工核对发动机条码及变速箱条码,确保现场装配与装配单一致。即:

可靠性低:人工核对,存在错装风险。

耗时较多:代码信息量大,核对耗时10s。

背景:同款车型存在多种配置,现场装配过程中存在错装风险。

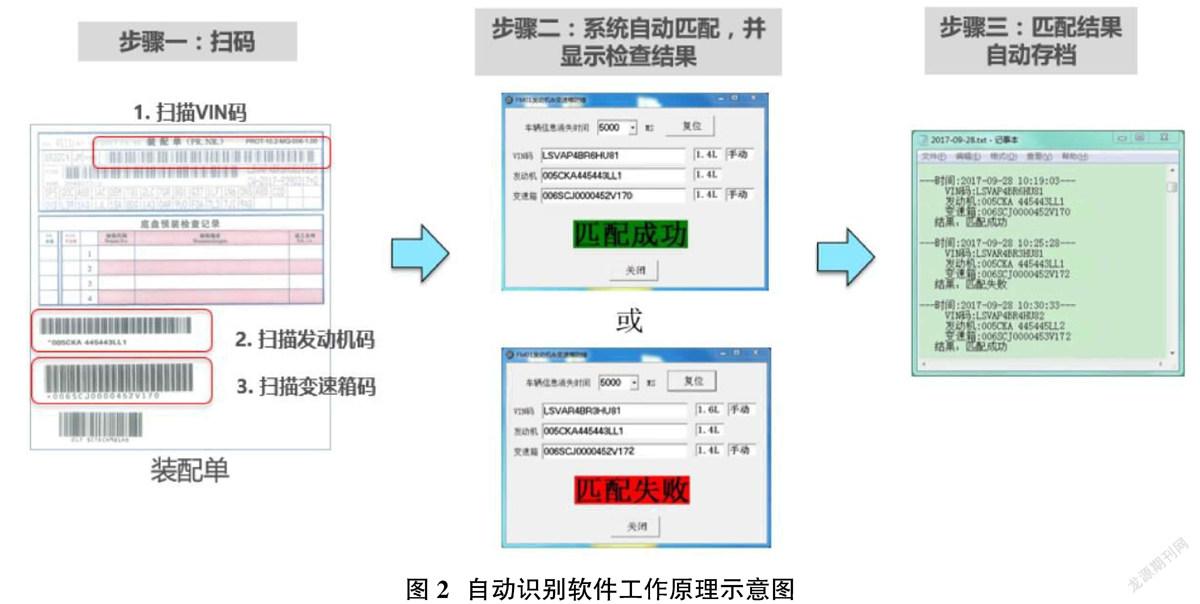

更改措施:自主开发防错装软件,操作工使用扫描枪扫描条码,系统自动检测现场装配零件是否正确,无需人工识别核对装配单,工作原理示意图如图2。

整个信息匹配过程用时小于5秒,正确的条码型号匹配成功后,出现“匹配成功”的绿底黑字标签。

控制预防手段为本工位软件自动识别发动机与变速器匹配是否正确,发生度降为2。

方案验证:跟踪10个月未发生潜在失效模式案例,频度由5降到2 ,RPN值下调。

2.3 案例二:手动挡/自动挡离合器缸高精枪打紧易混淆拿取枪头

安装变速箱有两种类型,分别为:手动和自动,螺栓打紧扭矩分别为:57N·m和20N·m。

存在风险:安装时需两把高精枪进行螺栓打紧,由于工位空间较小,两把高精枪距离较近,打紧时存在高精枪错拿风险。现行控制预防手段为工艺要求操作工取枪前必须自主选择合适的高精枪型号,该发生度为5,探测度为7,偏高。

更改方案:使用套筒选择器分别将打紧耦合螺母、安装离合器工作缸这两类螺栓加入现有的高精枪中,提高装配质量,减小高精枪亮红灯失误。节省一把高精枪,如图3。

具体工作原理如下:装配工扫描车身上的条形码,获取车辆配置信息,拿取相应套筒调用对应程序进行打紧,如果套筒選择错误套筒选择器亮红灯,装配工需重新换取套筒。

3 总结

本案例是在PFMEA工作开展过程中激发出来的一个新思路,通过FMEA这个工具分析得到变速箱安装这个工序可能存在潜在失效模式的发生,通过专业手段去规避这个风险发生,这才构成FMEA工作的一个闭环,也是制造体系应该始终坚持并传承的。

本案例以FMEA工作开展的完整流程为脉络,通过分析讨论最后确认了必须要进行控制的风险点,通过科学的方法和充足的现场经验降低RPN值。主要分析了工艺2项(潜在失效模式7项),识别出其中高风险(风险优先级为1)2项,将高风险项PRN 由280、224均下调为48。

通过FMEA工作,可以帮忙我们减少甚至消除工艺和设备上可能存在的风险点,同时也可以帮助我们更好的完成生产现场改善工作,优化工艺过程。

参考文献:

[1]陈丹丹,陈传凯,储祥伟.返工PFMEA在车身工艺中的应用[J].汽车文摘,2021(03):58-62.

[2]耿丽红.质量管理工具PFMEA在汽车零部件加工中的应用[J].天津科技,2020,47(12):38-40.

[3]陈丹丹,张振,姜贤茂.基于质量链的车身工艺BOP PFMEA开发[J].传动技术,2020,34(03):11-17.

[4]朱俊霞,王莉明,刘震,阎蓉.PFMEA在电气制造业的应用实践[J].中国质量,2020(07):16-20.

[5]鄢青.简要介绍FMEA在重卡线束企业中的应用[J].江苏科技信息,2016(08).

[6]储祥伟,陈丹丹.基于高风险 FMEA 管控机制的风险评估方法[J].汽车文摘,2019(11):20-23.