机车电机械制动制动力控制研究与应用

丁剑

摘要:本文针对内燃机车空气制动系统体积大,结构复杂,响应时间慢等缺点,将电机械制动系统应用于内燃机车,并将自抗扰控制技术(active disturbance rejection controller,ADRC)运用于制动力闭环控制。结合电流传感器采集到的反馈电流和编码器位置信号,实现了对列车机械摩擦制动力精确调节。最终基于TI 公司的TMS320F28335 芯片进行软硬件设计,将控制算法集成到电子制动控制单元,完成了电机械制动系统硬件在环测试,验证了控制算法性能。

Abstract: Aiming at the disadvantages of the air brake system of diesel locomotives such as large volume, complex structure, slow response time, etc., this article applies electromechanical brake system to diesel locomotives,and the active disturbance rejection controller is applied to the closed-loop control of the brake force.Combined with the feedback currents collected by the current sensor and the position signal of the encoder, the brake force can be applied and released precisely.Finally, based on TI’s TMS320F28335 chip, the software and hardware are designed, the control algorithm is integrated into the electronic brake control unit, the hardware-in-the-loop test of the electromechanical brake system is completed, and the performance of the control algorithm is verified.

关键词:电机械制动;自抗扰;制动力闭环;内燃机车

Key words: electromechanical braking;active disturbance rejection;braking force closed-loop;diesel locomotive

中图分类号:U260.31 文献标识码:A 文章編号:1674-957X(2021)18-0009-04

0 引言

内燃机车制动系统多采用电空制动系统,将电信号通过电空阀转换为所需要的压力信号,通过压缩空气进入制动缸推动闸片形成制动力。由于空气的可压缩特性,这种制动方式响应慢,而且精度受外界不确定因素影响非常大。电机械制动系统采用电子部件驱动电机,再通过传动机构将驱动力直接施加在踏面单元上,最后由踏面单元与车轮产生的摩擦力对机车进行减速。电机械制动技术拥有响应时间短、控制精度高、控制效率和可靠性高以及节能环保等优势。目前,国内对内燃机车电机械制动系统的研究还相对处于起步阶段,国外的研究也主要集中在航空器和汽车的制动力控制上,对于内燃机车制动的制动力建立过程研究较少。

电机械制动系统的执行机构主要由电机、传动装置及制动单元组成。从现有的数学模型文献[1]可知,电机的力矩输出和电流给定呈现出比较明显的线性关系,而其它机械传动机构则呈现出明显的非线性特征,导致实际制动力输出存在较大的跳变与滞后。控制模型的高度非线性给制动力的精准线性控制带来了极大挑战,目前在列车空气和液压制动系统中普遍采用经典PID进行制动力调节。

文献[2]研究了一种模糊PID方法,并用于制动力的施加,此方法只完成了仿真分析,且并不能满足轨道交通制动系统的控制要求;文献[3]介绍了自抗扰控制技术,该技术有效克服了传统闭环算法响应慢和超调大的缺点,具有高稳定性。在控制工程中,自抗扰控制技术的地位越来越显著。本文将自抗扰控制技术运用于制动力闭环控制,并结合实际电机械制动系统工程应用场景,验证了控制算法有效性。

1 电机械制动控制简介

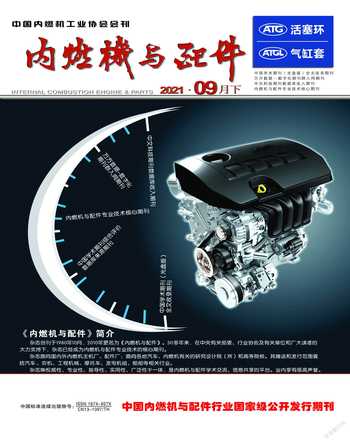

内燃机车电机械制动制动力控制原理如图1所示,其中电机采用三相同步永磁电机,通过机械传动装置将电机输出力矩转化为制动力施加到制动盘上,编码器用于采集电机转子位置信息,力传感器用于采集制动盘夹紧力。整个力控制采用制动力闭环和电流闭环的组合控制方法,其中电流闭环采用目前应用最广泛的空间矢量控制,制动力闭环采用自抗扰控制器,控制器根据力传感器采集的制动夹紧力输出目标iq实现最终夹紧力控制。

2 力闭环ADRC控制器

自抗扰控制器是针对经典PID(proportion integral differential)的缺陷而设计出的一种控制算法。基本原理是先通过合理方法对目标期望值进行跟踪过渡,通过扩张状态观测器实时监控外部反馈,计算出控制对象总扰动,给控制量对于扰动的补偿,最后通过非线性组合对系统误差和扰动补偿进行加权计算出控制信号,稳定地控制目标系统。

本系统中期望输入为目标制动力F*,观测量为力传感器采集到的实际制动力F,b为补偿系数,输出控制信号为目标控制电流iq*,制动力力闭环控制框图如图2。

3 控制算法工程实现

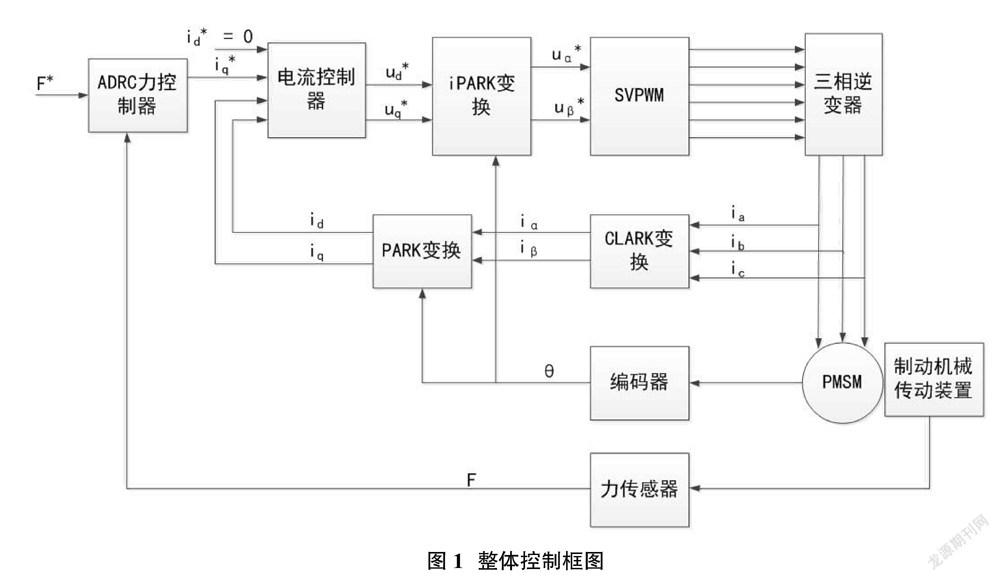

内燃机车制动系统中,一般由电子制动控制单元进行整车制动力控制,本系统电子制动控制单元硬件采用TMS320F28335作为主控芯片,工作主频为150MHz。电子制动控制单元硬件结构如图3所示,对于每一组电机械制动单元,配置有2路电流采集接口用于采集电机A、B相电流ia,ib,1路RS422接口用于控制位置编码器使能与位置信号接收,1路力传感器接口用于采集实际制动力,6路脉宽调制(Pulse Width Modulation,PWM)输出用于智能功率模块(Intelligent Power Module,IPM)驱动以及1路CAN总线接口用于制动力指令接收和系统状态数据上传。

3.1 软件设计

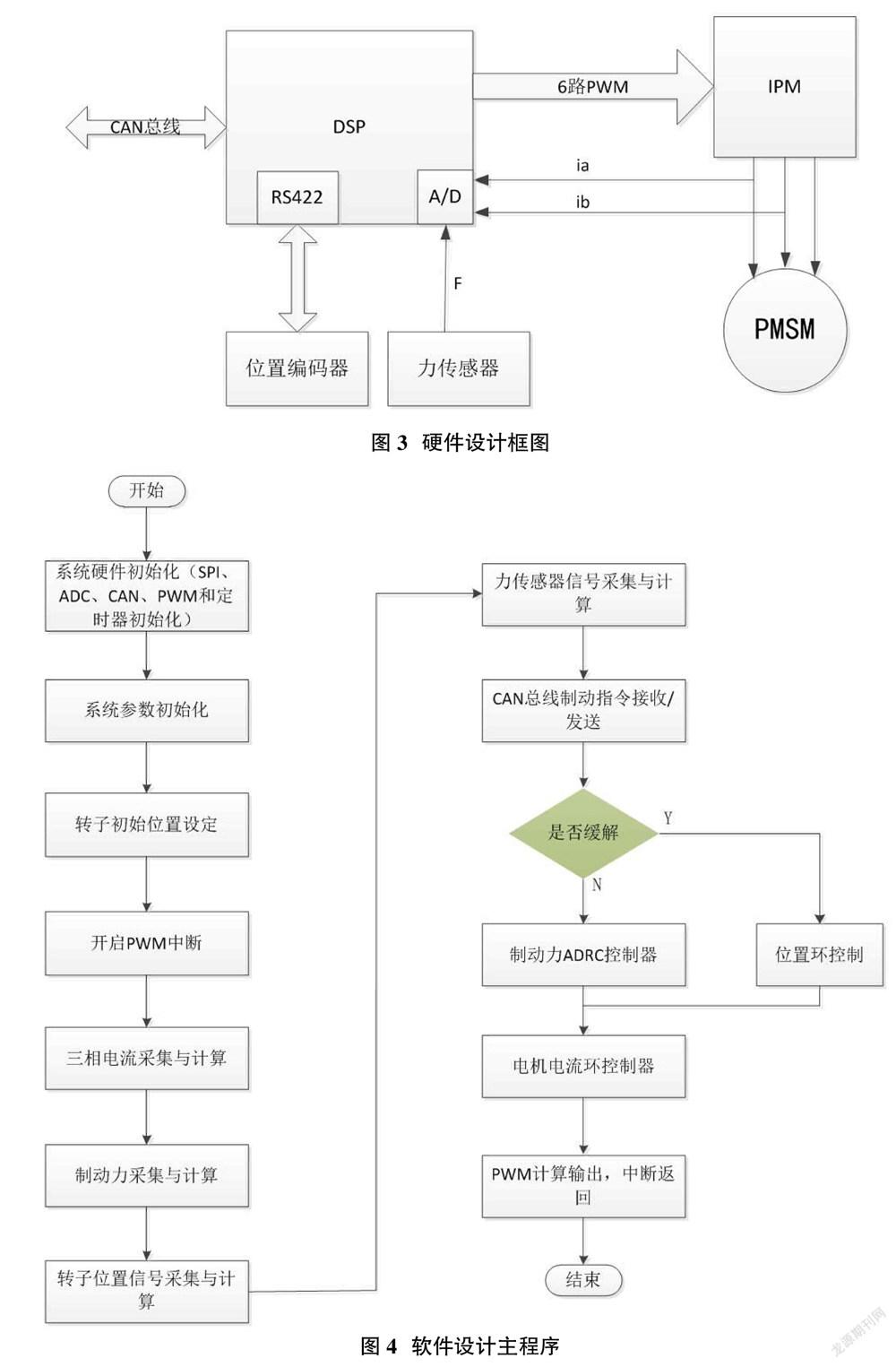

本系统每次上电或者复位后,先对系统进行初始化,初始设定控制参数并且通过对单相接入直流电的方式记录转子初始位置。初始化完成后开启PWM中断,执行电机控制主处理函数,执行周期为100us。系统周期性地从CAN总线接收外部制动指令数据并采集外部状态信号,计算当前电机械制动单元所需施加制动力。制动工况下,系统通过制动力闭环控制器计算目标电机电流iq;缓解工况下,系统通过位置环控制电机械制动单元与盘面间隙,最终输出PWM信号驱动IPM模块,实现制动力施加与缓解。主程序设计框图如图4。

3.2 试验验证

为了验证控制算法实际效果和优化控制参数,搭建了基于本系统的硬件实物测试环境(如图5)。测试环境由电子制动控制单元、电机械制动单元和测试台架组成,其中测试台架用于模拟现车制动指令和实际施加制动力的采集,并为整个系统供电。

测试中,通过试验台架模拟实际内燃机车运营制动工况,控制输入目标制动力分阶段变化,得出实际制动力和目标制动力曲线。图6为目前应用最为广泛的空气制动制动力响应曲线,图7为相同工况下本系统制动力响应曲线。

由控制曲线可知,现有空气制动响应时间(制动力从目标制动力10%上升到90%时间)约为0.6s,整个控制过程中最大超调量约为1kN,稳定后稳态精度约为0.5kN。同样工况下,本系统实现的制动力控制响应时间约为0.2s,最大超调量约为0.4kN,稳态精度约为0.1kN(如表1)。

与传统的基于空气和液压的列车制动系统相比,电机械制动直接通过电机将电能转换为摩擦力,无需将电能转换为压力再转换为制动摩擦力,极大地提高了系统响应时间。控制方法上,采用基于ADRC控制器的力闭环控制可以避免传统PI控制器响应和超调量之间的矛盾,能够更加精确稳定地对制动力进行控制。

4 结论

内燃机车制动系统工作环境较为恶劣,而机车运行的安全性和舒适性需要却同时对机车的动态性能和稳态精度提出了极高的要求,在电机械制动系统中,传统的闭环控制方法很难兼顾。本文充分考虑了现有机车空气和液压制动系统中制动力控制的局限性,结合电机械制動系统的特性和优势,设计出了一种基于ADRC的双闭环电机械制动力控制方法,实现了制动力响应的动态性能与稳态精度的同时提升,并将此方法在实际内燃机车制动系统中予以实现和验证。

参考文献:

[1]吴萌岭,雷驰,陈茂林.基于列车电机械制动系统夹紧力的控制算法优化[D].上海:同济大学铁道与城市轨道交通研究院, 2020:898-903.

[2]尘帅,王吉忠.基于模糊PID控制的EMB制动力控制策略[J].内燃机与配件,2019.

[3]韩京清.自抗扰控制技术[J].前沿科学,2007:24-31.

[4]曹正策,楚育博.基于自抗扰的永磁同步电机矢量控制系统[J].武汉大学学报,2020:67-71.

[5]路永良.基于DSP的永磁同步电机伺服系统研究[D].哈尔滨:哈尔滨工业大学,2014.

[6]曾岳南,周斌,郑雷,等.永磁同步电机一阶线性自抗扰控制器的设计[J].控制工程,2017,24(9):1818-1822.

[7]韩京清.从PID技术到“自抗扰控制”技术[J].控制工程,2002,9(3):13-18.