气体可燃浓度极限测试系统的优化设计

王义章(沈阳工业大学 化工过程自动化学院,辽宁 辽阳 111003)

0 引言

工业生产中常涉及到可燃气体的使用或不良威胁。近年来,随着新一代环保工质的引入,商业服务和日常生活中的很多制冷热泵设备也需面临燃爆安全防护问题[1]。为此,国内外学者投入大量研究精力,对燃烧反应机理、燃烧特性参数、关键影响因素等有了深入认识[2-3],提出多种阻燃惰化方法[4]与安全防护机制[5]。很多高校的化工类专业陆续开设了可燃气体燃爆反应实验教学环节。

可燃浓度极限是可燃气体最为基础和重要的参数,影响其危险性分级、最大允许充注量及安全性管理等[6-7]。可燃浓度极限可细分为可燃浓度下限(LFL)和可燃浓度上限(UFL),分别表征可燃气体在空气中遭遇点火源能发生燃爆反应的最低和最高浓度。LFL和UFL的实测方法有“火焰观测法”和“压升估测法”两大类,前者通过直接观察火焰传播以确定燃爆反应的发生,采用玻璃反应容器;后者通过检测体系压力陡升率来评估燃烧反应是否发生,采用耐高压金属反应容器。对于玻璃制反应容器,又分为“球型烧瓶”和“长玻璃管”两类。表1总结对比了国内外研究者主要参考的气体可燃浓度极限测试方法。

表1 常见国内外气体可燃浓度极限测试方法对比

虽然可燃浓度极限测试系统的设计有参考方法可依,但具体落实时,鉴于可执行性、安全性、环境影响性、准确性等诸多因素,需进一步优化设计。考虑到:(1)“压升估测法”对安全防护提出更高要求,测试结果也不直观,不适宜教学演示;而且有时燃烧反应已发生,但未检测到压力升≥5%,被误判为未然。(2)因器壁效应影响,基于“长玻璃管”法所测得的可燃浓度极限范围会小于同等条件下基于“球型烧瓶”法所测结果,致使低估气体燃爆性。因此本文以“球型玻璃烧瓶”测试方法为基础,根据科研教学实践需求,进行优化设计。

1 测试系统设计

1.1 总体布局

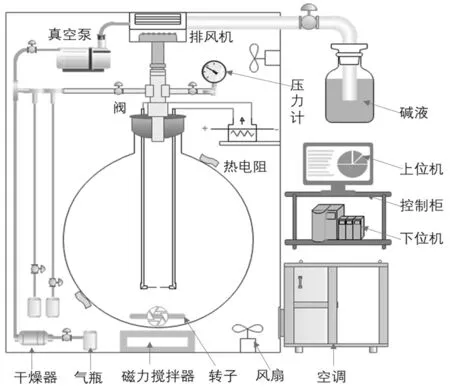

气体可燃浓度极限测试系统主要由(1)主反应子系统、(2)配气与环控子系统、(3)后处理子系统、(4)控制与数采子系统组成。部件尺寸和技术参数均满足或高于相关标准的要求、且强化了实验操作流程、提高了反应初始条件的精确性、增强了对实验人员的安全防护。实验系统总体布局如图1所示。

图1 气体可燃浓度极限测试系统总体布局

1.2 主反应子系统

主反应子系统主要包括一只容积约为12 L的球型高硼玻璃烧瓶及其配套泄压装置、和一套高压电火花点火装置。参考相关国际测试标准,点火器输出电压15 kV,电流30 mA,每次点火放电持续时间0.4~0.5 s;电极直径1 mm,间距 6.4 mm,位于距离瓶底约1/3瓶子直径处。测试经验:优选钨铈合金电极,具有良好起弧能力,电极外需加装绝缘陶瓷套保护、电极与高压线间要保持紧密衔接。

玻璃反应容器的壁厚2.5~3 mm。此外,如若测试极易燃气体,反应容器的容积可由12 L缩小至5 L;如若反应容器所处环境温差波动巨大,建议将玻璃反应容器替换为石英材质容器,以应对剧烈的冷、热冲击。反应容器顶端的泄压口要确保足够大的通径,一般不应小于25 mm。

1.3 配气与环控子系统

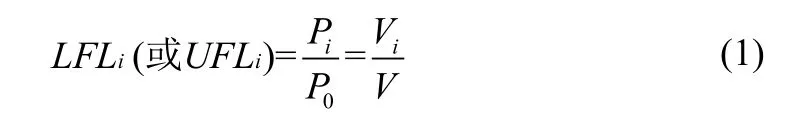

气体可燃浓度极限测试中,需要配置一定浓度的可燃气体与空气的混合物,通常依据道尔顿分压定律执行,如式(1)所示。

式中:Pi、P0分别为可燃气体容器内分压力、总压强(Pa);LFLi、UFLi分别为可燃浓度下限、上限,体积分数 (%);Vi、V分别为可燃气体容器内分体积、总体积(L)。

显然所测得的压力值的准确性是影响实验结果的关键因素。一方面,应选用不确定度尽可能小、测量范围适宜的绝压型压力传感器;另一方面,要采用自动控制装置取代传统手动阀门来调控进气量。本设计中,使用了可编程控制器作为下位机,因而可以在控制程序中设计好各阀门的自动通、断逻辑。此外,系统负压下的密封性及抽真空的能力也会影响到实验结果。推荐使用真空泵+扩散泵+特制密封胶的方案予以解决。

有两种方法配置预混待测气:(1)间接法。设计一个配气罐,体积约为反应容器的13倍,按式(1)算法,分别导入可燃气体及空气(或人工空气),罐压高于大气压3~4倍。经搅拌、稳定,而后对反应容器抽真空,再从配气罐中导入待测样气。(2)直接法。直接以玻璃反应容器为配气罐,先抽真空至667 Pa以下 (且密封性优于5 min内压力升不大于267 Pa),然后按式(1)算法,分别导入可燃气体及空气(或人工空气)至瓶内至一个大气压。然后搅拌均匀。为降低误差,建议重复配置两次。

初始环境温度对气体可燃浓度极限影响显著。研究表明,气体可燃浓度极限范围通常会随着反应温度的提高而扩大。为控制初始环境温度,需要将反应容器置于恒温箱体内。本设计中采用热泵型空气调节机组结合电加热器来实现温控,且对恒温箱的视窗进行了中空玻璃+防爆玻璃设计,保温的同时,又兼具了观察和保护作用。初始环境湿度也影响气体可燃浓度极限,特别是对于氟代丙烯类气体。实操中调减湿度的方法有人工干空气(N2+O2)、使用干燥器等;调增湿度的方法有注射器注水法(每g干空气配0.008 9 g水相当于RH=50%@23 ℃)、恒温恒湿气体导入法等。

1.4 后处理子系统

对于碳氢化合物类可燃气体,其产物为水和CO2,当空气中CO2含量达到3%~4%时,对人体健康产生危害,7%~10%时,可致人昏迷[2];此外需用热风烘干反应后的玻璃烧瓶。而对于含氟可燃气体,其燃烧产物中还有有毒的HF,强烈刺激咽喉。

为此本设计中:(1)加增了排风机、抽气泵和碱液(例如NaOH水溶液)用以中和反应。然后再通入实验室通风橱进行二次处理。抽气泵内衬采用耐腐蚀高聚物材质。(2)多次测试后,真空油会被严重污染,需及时更换,否则抽真空能力衰减显著。(3) HF会腐蚀玻璃器件,需及时使用添加了活性剂的水来清洗。(4)再次实验前,需用卤素检漏仪检测无残留物。

2 系统的验证性实验

2.1 实验步骤

(1)设定与调节实验所需的初始反应温度。

(2)综合检验实验系统的气密性及真空度。

(3)配置导入一定浓度可燃气体-空气混合物。

(4)待测样气混合物的均匀化、稳定化处理。

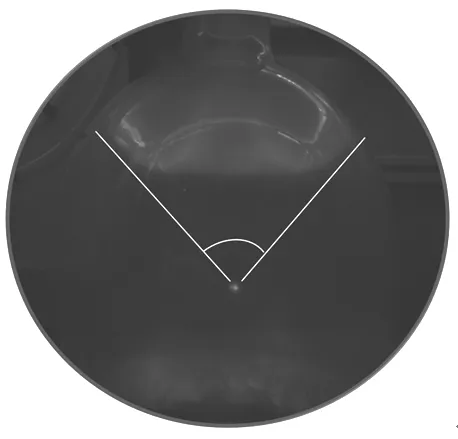

(5)操作点火、泄压,观察火焰动态特性。判定准则:火焰自电极着火点向上或向左右传播,且沿瓶壁传播夹角不小于90°,如图2 所示。

图2 实测的火焰传播图(CH2F2@25 ℃,体积含量16%)

(6)无论燃烧是否发生,都需清理反应系统。

(7)重复前述步骤,用渐进法+二分法,逐步调增(如果未燃)或调减(如果已燃)待测样气浓度,直至测得LFL;反之,可测出UFL。

2.2 实验结果

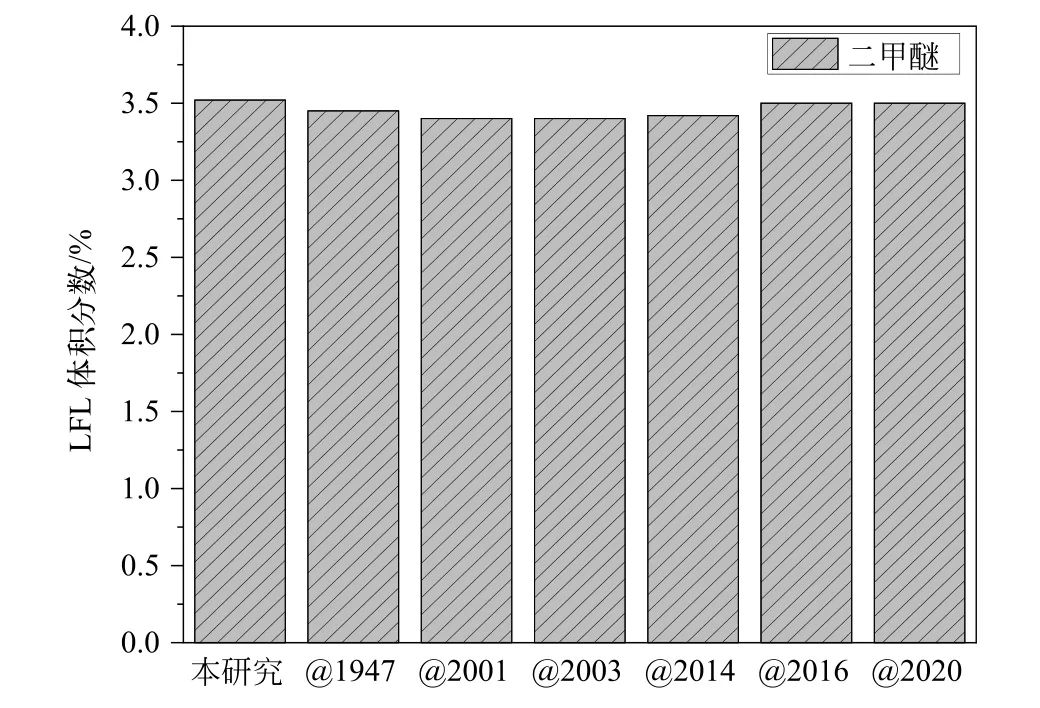

选择常见的二甲醚(CH3OCH3)为研究对象,在常温常压下,反复测试其LFL值,首先满足复现性要求。然后,将本研究实测值与6篇参考文献值作对比分析[8-12],如图3所示,平均绝对偏差0.075 vol%,平均相对误差仅2.19%。说明本实验系统具有较好的可用性。

图3 CH3OCH3的可燃浓度极限对比

3 结语

本文以球型玻璃烧瓶测试方法为基础,根据科研教学实践需求,优化设计了气体可燃浓度极限测试系统,主要得到以下结论:

(1)基于不同的标准,所测得的气体可燃浓度极限是有差别的。设计测试系统时,需考虑可执行性、安全性、环境影响性、准确性等诸多因素。

(2)测试CH2F2、CH3OCH3等新型制冷热泵循环工质的可燃浓度极限时,优选“12 L球型玻璃烧瓶”方法,准确性和横向对比性好。

(3)待测样气配置精确、初始环境条件调控、和电极特殊处理以确保输出稳定,对于保证实验结果至关重要。