PVC大型聚合釜缺陷检测及分析

闫风影,曹磊,沈冬奎(山东省安泰化工压力容器检验中心,山东 济南 250014)

0 引言

聚合釜是PVC聚合生产线上的重要设备之一,进行聚合反应时可以单釜间歇进行,也可以多釜串联连续进行[1]。聚合釜中一般安装搅拌器和扰流板,促进物料接触,加速反应进行。生产中聚合釜操作可以分为四个工况,准备-初始升温-聚合-泄压冷却,运行工况比较复杂,工作环境较为恶劣,在使用过程中出现缺陷的几率比较高,而设备的安全运行直接关系到产品的产量和生产成本。

1 设备缺陷确定

2020年5月我单位对某化工厂的五台聚合釜进行了定期检验,5台聚合釜系同一设计院设计,同批制造、安装、投用,其具体参数、上次检验情况如表1所示。

表1 聚合釜基本参数

1.1 检测手段

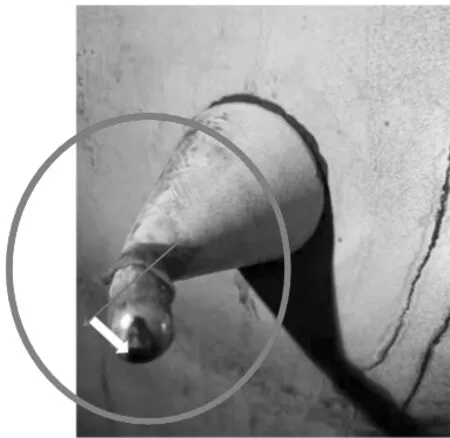

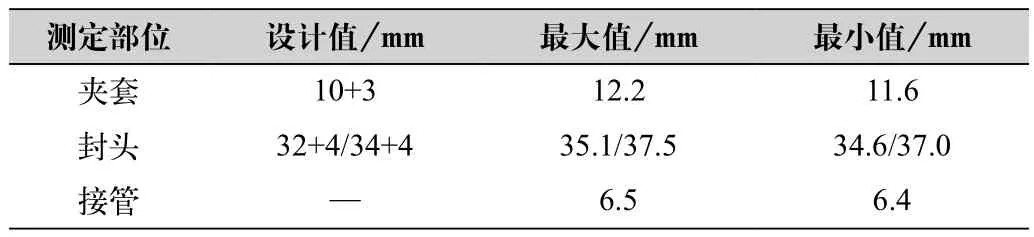

根据聚合釜结构、材质、使用情况和上次检验结果,检验人员制定了相应的检验方案,考虑到上次定期检验中缺陷出现的位置、聚合釜间歇操作的工况、聚合釜中介质的特性以及聚合釜的内部结构,将检验的重点放在容器内表面和内部构件的无损检测上。通过对聚合釜内、外表面的宏观检验,发现容器内部个别深入容器内部的细小接管头部存在弯曲的现象,如图1所示。按检验方案规定,对聚合釜封头和夹套的四个方位进行壁厚测量,具体测量值详如表2所示,测厚结果未见异常。

图1 宏观检查缺陷

表2 壁厚测量结果

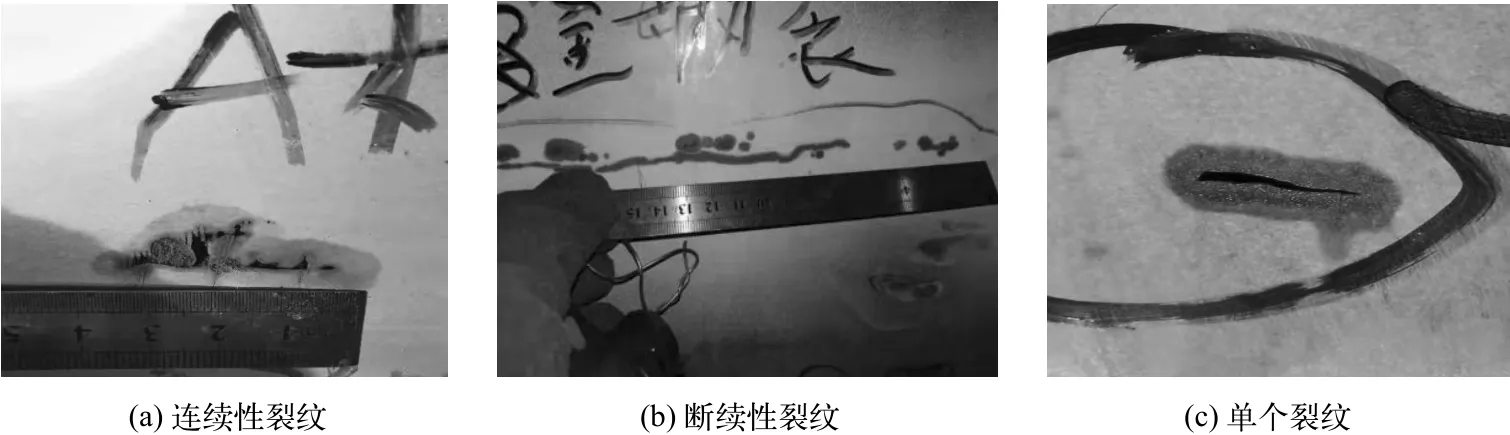

因为聚合釜介质的高腐蚀性,聚合釜多是采用复合板结构,外部使用碳钢承受压力,内壁采用不锈钢应对介质的强腐蚀性,从而延长设备使用寿命,降低制造成本[2]。对于不锈钢表面缺陷的检验多是采用渗透检测,直观、简洁且对结构没有太大的限制。通过对聚合釜内表面的渗透检测,发现多处缺陷,如图2所示。

图2 渗透检测缺陷

1.2 缺陷类型

聚合釜在长期使用后,内表面会出现腐蚀和创伤面挂胶等现象,从而影响釜壁的传热性能,进而影响反应的转化率,为避免这种现象的发生,本次检验的5台聚合釜内表面均进行了镜面抛光处理[3]。本次检验过程中发现镜面上多处存在明显的划痕,类似于粗糙的颗粒快速通过镜面时留下的痕迹。另外筒体内壁的裂纹也是比较明显的,有的断断续续长达20 cm,有的深度深达2 mm,甚至有的明显已经穿透防腐层,进入碳钢层。在扰流板的焊缝处裂纹多是沿焊缝的方向,纵向存在,而在筒体内壁的裂纹多是横向裂纹。

1.3 缺陷位置

本次定期检验的5台聚合釜设计、制造、安装均是相同的厂家,且同时投入使用。对5台设备的内壁和内部结构进行渗透检测,将出现的缺陷情况进行汇总,如表3所示。

表3 渗透检测发现表面缺陷汇总

在环焊缝和接管周围出现的裂纹,很大一部分是成片出现的,部分是断续的连成线。在扰流板周围出现的裂纹则多是单独的裂纹,或者断续的连成线。

2 缺陷形成原因分析

聚合釜在使用过程属于间歇操作,经常要进行加压、泄压、升温、降温,加之设备结构较为复杂,内部构件较多,存在不连续性,这就造成了设备要承受更大的疲劳应力和温差应力,容易出现缺陷。

2.1 操作工况对缺陷产生的影响

在聚合釜底部有一个大型的搅拌器,正常反应时,搅拌器高速运转,加速物料的混合和换热,同时带动的高速旋转的介质对突出和不连续的结构也造成了一定的冲刷和撞击力。在本次定期检验中发现,凸出的接管和扰流板的焊缝处存在多处划痕,设备内壁镜面也存在部分划伤,对不锈钢表层氧化膜的破坏,加速了腐蚀介质对设备的腐蚀作用。如图2所示的部分缺陷可以看出,裂纹的产生是从外表面开始。物料的高速湍流运转,以及物料中可能存在的硬性颗粒,对不连续结构造成了冲刷,造成金属表面钝化的防腐表面破坏,在局部应力和强腐蚀介质的共同作用下,设备出现多处片状裂纹。

设备的操作工况一直存在升-降压和升-降温,这使得设备一直承受的交变的拉-压应力,而焊缝的残余应力将交变载荷的应力水平进一步提高,为裂纹的产生提供了源头。

2.2 设备结构对缺陷产生的影响

聚合釜衬里材料是S30408,筒体材料是Q345R,裂纹形成后,在交变载荷和强腐蚀环境下共同作用,裂纹进一步向筒体延伸扩展,如果裂纹穿透衬里层,介质直接接触筒体,没有了防腐层的保护,裂纹扩展速度将大大提升,直至贯穿筒体,造成不可挽回的损失。筒体内复杂的内部结构,通过焊接方式连接的各个部件,导致焊接区域存在较大的残余应力,在介质高速运转下对部件施加的作用外力的联合作用下,在焊缝区域产生疲劳,产生了较为明显的应力腐蚀,加速了裂纹的产生和扩张。

3 主要预防措施

3.1 加强定期检验

定期进行开釜检查,检验重点放在上次检验出现缺陷的位置,对于出现裂纹的位置要充分地进行打磨消除,必要时割开夹套,确认裂纹延伸深度,确定缺陷危害程度,避免采取简单的局部补焊掩盖裂纹,进而产生更加严重的破坏。

3.2 严格焊接规程

要充分考虑釜体内部结构,严格采用评定合格的焊接工艺进行施焊和补修。特别是施焊比较困难的部位,要更加严格地按照操作规程进行。对于异种钢焊接,要注重残余应力消除等操作规程,严格进行焊前和焊后的热处理工艺,确保焊接质量。

3.3 优化设计结构

进入21世纪,中国的PVC工艺快速发展,聚合釜的生产能力一再被提升,从小型釜到大型釜,从夹套换热到搅拌型传热,聚合釜的性能得到了很大的提升。在提升聚合釜制造水平的同时,也要充分考虑内部构件所造成的高应变区,优化设计,尽量减少应力集中[4]。

4 结语

该化工厂对上述定期检验的5台聚合釜的裂纹缺陷进行了返修,严格按照焊接工艺规程进行补焊或者打磨消除,消除深度在应力允许范围内,进渗透检测复验后,未发现超标表面缺陷。综合评定,定为2级,检验周期为3年。