浅谈注浆加固裂缝路基施工方案

黄凤

摘 要:注浆加固现有路基可以有效提高整体强度,避免大开大挖,社会效益、经济效益显著。本文以某高速裂缝处理为例,从注浆加固设计、注浆材料与设备、施工控制,到检验及评定全方位进行介绍,为类似工程提供有益参考。

关键词:注浆;裂缝;路基

1 背景

修建于软土之上的高速铁路常采用复合路基结构形式,以提高路基刚度且能有效减小沉降,但在运营一段时间之后,复合路基依然会出现沉降,为了保证行车安全,可采用注浆方法对路基进行加固和抬升[1]。现有的研究成果不能完全指导注浆工程实践。本次研究以湖北某项目为依托进行试验,交叉段路基填方高度约6 m~8 m,地基采用预应力管桩复合地基处理,管桩长度为14 m~18 m。

巡检发现路面出现数道纵向裂缝,裂缝主要分布于左右幅内侧行车道中间。为防止路基开裂进一步发展,施工单位实施了加固处治。

2 注浆加固设计

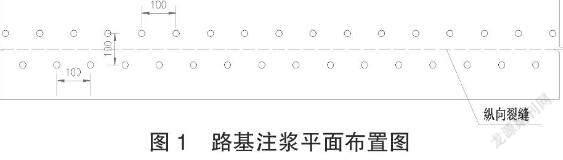

注浆加固范围:沿纵向裂缝前后各延长5 m,在裂缝两侧0.5 m处各布置1排注浆孔,注浆孔呈三角形布置,注浆孔纵向间距1.0 m。

注浆加固深度:应达到路床顶面以下不小于1.5 m。

水泥浆配合比设计:水灰比宜为0.4~0.6,并应通过室内配合比试验和现场注浆试验确定配合比。

注浆压力:注浆压力应控制在0.4 MPa~1.0 MPa。

3 注浆材料与设备

注浆拟采用水泥浆,水泥宜采用42.5或以上强度等级的硅酸盐水泥、普通硅酸盐或复合硅酸盐水泥。水泥性能应符合现行国家标准《通用硅酸盐水泥》GB 175的规定。当有快速通车等特殊要求时,宜采用早强特种水泥,特种水泥性能因满足相应标准要求。

注浆设备主要有液压钻机、注浆泵等。

4 注浆加固施工

4.1 一般规定

注浆施工前应选择试验路段进行现场注浆试验,确定和调整注浆设计指标与参数、注浆材料配合比及注浆工艺参数。

注浆孔位应采用钢尺放样,实际孔位与设计孔位偏差应不大于2.5 cm。

钻机应固定牢固。钻孔应沿铅锤方向开孔,倾斜度偏差应小于3%,钻机钻速应小于1 000 rpm,回次进尺应符合设计规定的注浆深度范围要求。钻孔深度应符合设计要求。钻孔结束后,宜采用真空吸入式设备进行清孔。

4.2 施工准备

注浆材料进场前必须有产品合格证或抽样检验报告。材料包装应完整,存储时间不宜超过3个月,超过3个月的应抽样复检,复检合格后方可使用。

应按要求配备注浆施工设备和機具,并保持良好工作状态。

应按要求进行注浆材料配合比试验,确定好施工配合比。

4.3 施工流程详见图2

钻孔应采用干钻,注浆应跳孔注浆。

浆液应按确定的注浆材料配合比配制;浆液应搅拌均匀后方可压注,注浆过程中应持续缓慢搅拌浆液;浆液在泵送前应经过筛网过滤。

对于易跑浆的路基,应采用由外向内的顺序注浆;竖直方向宜采用自上而下的顺序注浆。

注浆施工过程中,应记录孔径、孔深、注浆压力、单孔注浆量等参数,同时记录配合比参数。

注浆施工期间,应监测注浆区域内和区域周边的路面抬升量及路堤边坡、边沟等构造物的变形、漏浆、冒浆等情况。当出现异常时,应停止注浆并采取措施。

停止注浆应满足如下之一条件:

(1)当注浆压力超出规定压力上限时,应停止注浆;静置1 min后如注浆压力下降,应继续注浆。无异常情况,单孔注浆时间应不小于5 min。

(2)在规定压力下,当单孔注浆流量小于1 L/min时,应稳压10 min,当压力不下降或下降不超过10%,可停止注浆。

(3)在规定压力下,当单孔注浆量达到邻近注浆孔平均注浆量的3倍以上时,应停止注浆。

(4)当相邻孔发生串浆时,应封堵相邻注浆孔,封堵后可继续注浆,当注浆压力超出规定上限时,应停止注浆。

注浆结束拔管后应立即封闭孔口,清除溢出路表的浆液;初凝时间过后方可取出封孔材料,并封堵抹平,确保孔内填充密实。

快凝早强型水泥注浆材料注浆加固后,应进行4 h~8 h封闭养生;普通型水泥材料注浆加固后,应进行1 d~3 d封闭养生。

养生期结束后,应按设计要求进行弯沉检测;对不合格的部位,应重新补孔注浆,并达到设计要求。

5 检验与评定

5.1 外观检验

注浆加固范围内的路面不应有拱起、新增裂缝、侧向推移等。

5.2 质量评定

6 结论

本文以某高速裂缝处理为例,从注浆加固设计、注浆材料与设备、施工控制,到检验及评定全方位进行介绍,为类似工程提供有益参考。注浆加固现有路基可以有效提高整体强度,避免大开大挖,社会效益、经济效益显著。

参考文献:

[1]杨新安,郭乐,王树杰.高速铁路软土路基有控注浆技术现场试验研究[J].西安交通大学学报,2018(1):15-22.