土凝岩稳定沿黄地区路基粉砂土应用研究

常灿华,殷卫永,褚付克,袁征,尚康宁

摘 要:为研究土凝岩在道路工程中应用可行性,通过室内试验、铺筑试验段及工后检测,分析了土凝岩稳定粉砂土的路用性能。结果表明:在掺量为3%~6%范围内,随着土凝岩掺量的提高,土凝岩稳定粉砂土的CBR和抗压强度也逐渐增加。当土凝岩掺量为4%时,在压实度为98%时,土凝岩稳定粉砂土的CBR可达58.2%,28 d无侧限抗压强度达到3.59 MPa,性能指标优于相同掺量的水泥稳定粉砂土,说明土凝岩稳定粉砂土总体路用性能良好,经济社会效益显著,具有推广应用价值。

关键词:道路材料;土凝岩;路用性能;应用

0 引言

据统计,目前全国工业固体废弃物堆存总量约758亿吨,按照每万吨堆存平均占用0.5亩土地计算,工业固体废弃物堆存占用土地面积达375万亩。随着我国经济建设的不断发展,产生了大量钢渣、赤泥、粉煤灰等工业废渣并大量堆存,产生了环境、安全、资源、土地等一系列问题,提高大宗工业固体废弃物资源化利用水平已成为缓解资源约束、减少废弃物排放、减轻环境污染的必然和有效手段。

土凝岩是以煤矸石、钢渣、尾矿粉煤灰等固体废渣为原材料,利用地质成岩原理,借助清洁化工艺制备而成水硬性胶凝材料,具有力学强度高、耐久性好、使用方便等优点,可稳定各种类型的细粒土、砂砾土和碎石等工程材料,适用于公路、铁路、机场和水利等领域[1]。

本文以某国道郑州境改建工程为依托工程,结合项目实际情况,选取工程中使用的粉砂土为原材料,进行土凝岩稳定粉砂土室内试验及工程应用研究。

1 原材料

1.1 粉砂土

粉砂土为某国道郑州境改建工程现场取样。

1.2 土凝岩

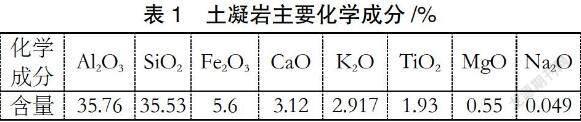

土凝岩材料是由粉煤灰、电石渣、钢渣、煤矸石、铝土矿等工业废料经一定工艺制备的新型材料,其主要成分与水泥类似,但各成分含量不同。土凝岩材料的主要化学成分分析如表1所示。

土凝岩材料根据被稳定材料的物理、化学性质不同,各组分质量分数不同,生产工艺参数也有所不同,但生产工艺流程均相似。

2 土凝岩稳定粉砂土性能

2.1 粉砂土性能

2.1.1 界限含水率测定

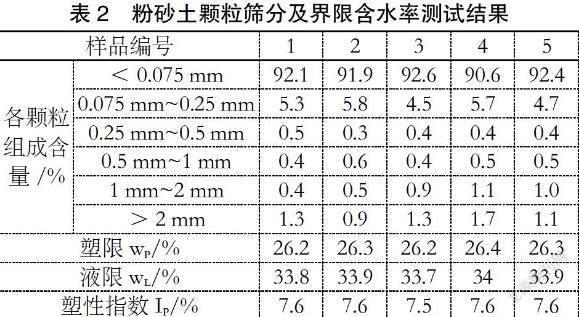

按照《公路土工试验规程》(JTG E40-2007)中T0115和T0118试验方法,取五组粉砂土样分别进行筛分称量,测试各颗粒组含量,同时测试各土样的塑限和液限。试验结果如表2所示。

由表2可知,土样粒径级配不良,1~5号土样中小于0.075 mm的颗粒占比均超过90%。根据现行行业标准《公路土工试验规程》中关于土的工程分类规定,此五组粉砂土样均为粉质土或黏质土。

《公路土工试验规程》中规定细粒土应按照如图1所示塑性图进行分类,土样1的液限wL为33.8%,小于50%;塑限wP为26.2%,塑性指数为7.6,当液限为33.8%时,A线Ip=10.074。土样的塑性指数位于A线以下,液限位于B线以左,根据细粒土塑性图确定土样1为低液限粉土(ML)。按照同样方法计算可知,2~5号土样同样为低液限粉土。这些土样水稳定性较差,不能固结,不可直接作为公路路基工程填土。

2.1.2 承载比(CBR)试验

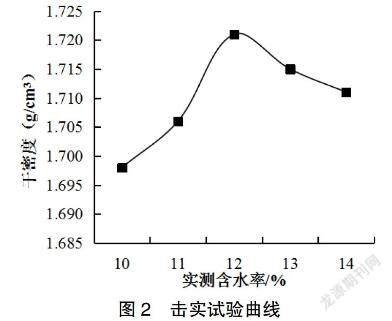

按照《公路土工试验规程》中规定的试验方法,取土样进行击实试验,从而得出土样的含水率和干密度数据绘制击实曲线,如图2所示。

由图2可知,击实曲线大致为开口向下的抛物线,随含水率的增加,干密度先增大后减小,干密度存在峰值(即最大干密度)。由曲线得试验粉砂土样的最大干密度为1.723 g/cm3,最佳含水率为11.86%。

按照《公路土工试验规程》中规定的承载比试验方法,在粉砂土最大干密度和最佳含水率的条件下进行不同压实度下的承载比试验,试验结果如表3所示。

由表3分析可知,粉砂土的CBR值较低,在3.5左右,低于《公路路基设计规范》(JTG D30-2015)上路床CBR大于8%的要求。

2.2 土凝岩性能

土凝岩作为一种新型胶凝材料,参考水泥质量评价的技术指标,凝结时间和抗压强度是影响稳定土施工工艺流程和工程质量的重要指标,其测试方法参照水泥的凝结时间和抗压强度指标进行,结果如表4所示。

由表4可知,土凝岩7 d抗压强度为8.7 MPa,而28 d抗压强度可达到21.5 MPa。土凝岩由多种工业废渣复合而成,保证各组分比例得当,其矿物成分可发生有效的水化反应,表现出明显的水化活性。此外,由于土凝岩材料凝结时间也较长,对土凝岩材料稳定土的施工控制有利。

2.3 土凝岩稳定粉砂土性能

根据《公路路基设计规范》要求,对不同土凝岩掺量的稳定粉砂土进行击实试验、CBR试验和无侧限抗压强度试验,同时用水泥稳定粉砂土作为对比试验,结果见表5所示。

由表5可知,土凝岩材料稳定粉砂土的最大干密度和最佳含水量分别约为1.73 g/cm3及12.4%,与水泥稳定土的ρdmax值和wop值接近。土凝岩固化粉砂土的CBR值均随着土凝岩材料掺量的增加而不断提高,不同压实度下CBR值均在30%以上,远超《公路路基设计规范》(JTGD30-2015)中规定的上路床CBR大于8%的要求。当土凝岩材料掺量增加至4%时,其在98%压实度下的CBR值已超过水泥稳定土试件;随着土凝岩材料掺量继续增加,其固化土试件在不同压实度下的CBR值进一步增大,比水泥稳定土的CBR值高20%~30%左右。

随着复合胶凝材料掺量的提高,稳定土7 d和28 d无侧限抗压强度不断增大;在7 d到28 d龄期阶段,土凝岩稳定土的抗压强度增长比水泥稳定土明显,当土凝岩掺量增加至4%时,土凝岩穩定粉砂土7 d、28 d无侧限抗压强度均高于水泥稳定粉砂土。综合来看,4%土凝岩稳定粉砂土的各项技术指标优于4%水泥稳定粉砂土,说明土凝岩稳定粉砂土具有良好的路用性能,能够满足高速公路路基施工技术要求。

土凝岩较水泥更适宜用于粉砂土的稳定处治,这是由于复合胶凝材料是根据土的相关理化性质进行针对性的配方组成设计,既能通过自身的水化反应在土壤颗粒空隙间形成强度骨架,也可以通过土凝岩中的活性成分与土壤产生胶凝效应,提高稳定土的强度。随着土凝岩稳定土的养护龄期不断增加,土凝岩的协同水化作用不断增强,从而使得稳定土的后期强度随着稳定增长。

3 土凝岩稳定粉砂土工程应用

3.1 土凝岩稳定粉砂土路用性能影响因素

影响土凝岩稳定粉砂土路用性能的因素主要有胶凝材料掺量、养护环境、含水率、压实度等。

(1)胶凝材料掺量。对于同一种原材料,稳定土强度随着胶凝材料掺量的增加而显著增加,说明胶凝材料掺量是影响稳定混合料强度最关键的因素。

(2)养护环境。养护环境主要是指养护的温度和湿度。合适的养护温度和湿度,有助于加快复合再生胶凝材料稳定材料强度的增长。

(3)含水率。含水率应接近最佳含水率,过大或过小的含水率都会影响稳定土路基的压实效果,从而影响稳定土的强度。研究表明,随含水率的增加,稳定混合料的无侧限抗压强度呈现先增大后减小的趋势,在含水率达到最佳含水率时,强度达到最大值;随后随着含水率的继续增加而快速减小[3]。在施工过程中应控制好含水量,保证压实效果及强度。

(4)压实度。根据前期已有研究成果,复合再生胶凝稳定粉砂土的无侧限抗压强度随压实度的提高而增加。

3.2 土凝岩稳定粉砂土施工工艺

通过借鉴水泥稳定材料的施工工艺,结合国内已有类似工程应用的调查研究,确定土凝岩稳定粉砂土施工工艺如下:在工作区进行布土、粗平、初压、撒布土凝岩、拌和后,检查拌和深度、含水率和灰剂量等指标,然后进行粗平、稳压、精平,最后进行碾压成型,进行压实度检查、养生。

施工过程中,应注意天气和温度变化,当气温较高时,为减少含水率损失,应适当缩短施工时间,从开始拌和至碾压结束的整个过程不宜超过8小时,最好控制在6小时之内。碾压工艺为:精平后双钢轮压路机稳压一遍,再强振两遍,然后弱振两遍,最后静压一遍。碾压完成后,洒适量水(表面湿润即可),立即覆盖土工布进行养生。

3.3 土凝岩稳定粉砂土施工质量检测

本研究在某国道郑州境改建工程铺筑长260 m下路床试验路段,工后经现场检测,CBR达41.5%(下路床要求≥5%),现场压实度96.2%(下路床要求≥96%),满足设计及验收要求,工程应用效果良好。

4 工程造价分析

土凝岩材料工程造价与水泥基本相当,由于复合再生胶凝材料良好的力学性能,复合再生胶凝材料掺量可与水泥摻量相当或略低于水泥,可进一步降低工程造价。同时,复合再生胶凝材料原材料为工业废渣,制备工艺简单,用复合再生胶凝材料代替水泥、石灰,可消耗大量固废资源,产生极大的社会环境效益。

5 结论

通过对土凝岩稳定粉砂土内试验及工程应用,可得出以下结论:(1)本项目粉砂土中小于0.075 mm的颗粒占比均在90%以上,结合界限含水率测定结果,按照塑性图分类为低液限粉土。(2)未处理的粉砂土承载比试验的CBR值约为3.5%,不能直接作为路基填料。(3)土凝岩砂浆的凝结高于小于P.O 42.5水泥,28 d抗压强度约为20 MPa,低于P.O 42.5水泥。(4)在掺量为3%~6%范围内,随着土凝岩掺量的提高,土凝岩稳定粉砂土的CBR和抗压强度也逐渐增加。当土凝岩掺量为4%时,在压实度为98%时,土凝岩稳定粉砂土的CBR可达58.2%,28 d无侧限抗压强度达到3.59 MPa,性能指标优于相同掺量的水泥稳定粉砂土。(5)土凝岩稳定粉砂土工程应用后,经现场检测,CBR达41.5%(下路床要求≥5%),现场压实度96.2%(下路床要求≥96%),满足设计及验收要求,工程应用效果良好。(6)土凝岩稳定粉砂土总体路用性能良好,经济社会效益显著,具有推广应用价值。

参考文献:

[1]汪双清,朱建华.一种土壤岩凝剂及其制备方法[P]. 北京:CN104745197A,2015-07-01.

[2]JTG D30-2015,公路路基设计规范[S].

[3]袁俊平,詹斌,陈胜超,等.含水率和压实度对路基填土力学特性的影响[J].水利与建筑工程学报,2013(2):98-102.

[4]JTG E51-2009,公路工程无机结合料稳定材料试验规程[S].