激光在线测量在白车身制造过程质量控制中的应用

袁绍波 程忠 马晓朋

(神龙汽车有限公司,成都610108)

1 前言

汽车车身制造尺寸偏差原因复杂,白车身由上百个冲压件组成,通过夹具定位焊接成型。尺寸偏差主要源于零件自身的制造偏差、焊接装配工艺过程误差、焊接变形、工装夹具精度失效等。在尺寸质量过程控制中,通常有两种需求:一是工序稳定性保证;二是高风险尺寸缺陷拦截。从而进行系统监控分析,并持续改善[1]。

车身尺寸通常用分总成检具、装配性样板、三坐标测量等方式进行检测,技术人员依据测量结果,分析出车身尺寸偏差点进行纠偏来保证整车工序稳定、装配功能满足。但传统三坐标机、人工样板采用抽样方式检测,工作效率与数据处理能力无法对尺寸进行实时监控和缺陷拦截,反应滞后的检查手段意味着质量风险的增加。

激光在线测量技术采样效率高,数据处理能力快,可对尺寸进行实时监控与拦截等特点,与传统的三坐标精准测量等方式相辅相成,受到越来越多汽车生产企业的青睐。简述激光在线测量在焊装生产线的实际应用情况。

2 前期设计

2.1 工艺布置

激光在线测量工位布置在车身线末端,分布有4台测量机器人,由1台工控机控制。系统自动识别车身信息,机器人变换测量程序就可适应不同车型。当输送雪橇运载白车身进入测量工位时,升降滚床下降,输送雪橇与车身脱离接触,车身被该工位独立的定位机构定位,车身重复定位精度要求±0.1 mm。车身定位后,由4台机器人完成测量,机器人的重复定位精度±0.1 mm。测量系统的不确定度U≤0.25。

工位布局时,考虑到机器人自动弧焊对零件尺寸精度要求较高,成都工厂结合实际需求,将激光在线测量工位布置在自动弧焊工位之前,如图1所示。这种工艺布置,优点是可以对弧焊区域尺寸进行监控,快速响应尺寸变化,满足自动弧焊工艺的尺寸需求,从而监控车身尺寸对机器人自动弧焊工艺影响。

图1 激光在线测量工位布置

该布局具有一定的局限性,缺点是弧焊区域的测量结果不是弧焊后的最终尺寸,弧焊对尺寸的影响无法进行评估。如机罩铰链面,设计2条弧焊,弧焊热变形导致尺寸变化,弧焊后才形成最终尺寸。解决这个缺点的实践是通过三坐标测量弧焊前后的铰链面相对尺寸,对弧焊前后尺寸变化进行跟踪,表1显示了部分样本数据跟踪的结果,得出弧焊后变化量0.8 mm至1.2 mm,参考这个变化量,对在线测量铰链面监控点进行预警修正。

表1 弧焊前后数据 mm

2.2 测量点的选择

在60辆/h的节拍下,4台机器人每分钟测量35~45个点,即每台机器人可分配10个左右的测量点。在线测量监控的关键尺寸点的数量和频次,需要在这个测量能力范围内进行取舍。如果当需要监控的尺寸数量较多无法满足生产节拍时,可以采用A、B两组程序交替循环的方法进行测量。同时考虑到某些实际需要,有2种情况需要运行全轨迹程序(A和B程序同时运行):一是需要进行全尺寸分析,可以设置每种车型间隔N台(例如50台),测量一次全轨迹;二是离线到三坐标测量机测量的车身,需要进行三坐标与激光在线测量数据一致性比对,需测量全轨迹。

对于车身尺寸测量点的选择,遵循以下原则[2]。

a.重要工序尺寸。从测量结果上反映工装夹具精度偏差的敏感特性,例如车身合装的侧围主定位孔。

b.重要的功能尺寸。反映车身制造过程中重要的装配关系。例如车门铰链安装面。

c.工序稳定性差的尺寸。波动大容易出问题的测量点,例如前翼子板安装支架。

d.高风险尺寸。可以在所有分组中都选择测量监控该点,例如尾灯、尾门定位孔需要100%进行测量。

激光在线测量主要测量的是单点数据,单点测量可能因存在的测量系统误差而导致失真,通常分析尺寸关系时,需更关注几个单点间的相对尺寸来减少系统误差,就需要来定义与计算2个点的相对尺寸。定义相对尺寸时,同一组测量程序,使用的为同一台车,关联性更好。因此,在前期测量点分组分配时要充分考虑。

3 工艺调试

在线测量系统需进行重复性测试和测量值校准工作。重复性测试是为了评价测量系统的不确定度,分析解决测量存在波动的点或造成系统误差的设计缺陷。测量值校准是将同一台车的在线测量结果与三坐标测量结果比对,以三坐标测量结果作为参照标准,加1个修正值,使得同一台车相同测量点在线测量结果与三坐标测量结果一致。

3.1 重复性测试

重复性测试分静态测试和动态测试。

静态测试对测量系统进行重复性精度验证,仅测量机器人运动,测量循环15次,特征方向波动范围不超过0.25 mm。

动态测试对整个在线检测工位车身定位工装精度进行验证,同一台白车身在雪橇上,运行完整测量循环15次(包括升降、夹紧、测量机器人运动);特征方向波动范围不超过0.40 mm。

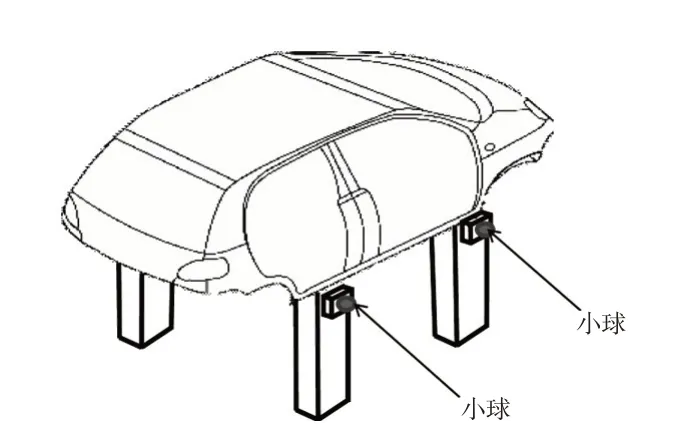

在调试过程中发现,动态重复性测试存在局限性。实际运行中,采用的是不同雪橇,不同雪橇到位停止点存在位置差异,导致雪橇上车身下落前的位置差异。因车身定位工装定位销的刚性不足,难以保证车身下落后的定位精度,测得的重复性定位精度最大达到了±0.4 mm,导致实际测量结果中包含了不确定且不可忽略的定位误差。因每次测量的定位误差是变化的,给分析工作带来不便。为此对车身定位工装进行了改造,通过加固定位销支柱,来解决稳定性问题。同时,在定位销支柱上加装了辅助小球(图2),测量程序中增加辅助小球位置测量,通过测量小球位置,间接反映测量支架上的车身定位销的位置,来了解定位工装的稳定性。

图2 定位支柱上增加小球

3.2 测量值校准

测量值校准至少选择4组以上白车身激光在线测量数据与三坐标数据作对比。通过具体分析每一个差异点,进行修正。参与的样本量越多,校准的准确度越高。目标标准要求90%的测量点与三坐标测量结果的差异幅度小于0.6 mm,其余10%的差异幅度小于0.8 mm。受各种因素影响,在线测量结果与三坐标测量结果差异性会一直存在,调试完成后,测量值校准将成为日常工作的一部分,持续地周期性进行验证。

在线测量监控点位置、名称尽量与三坐标测量点保持一致,以便数据进行对比分析。正常测量监控点前期输入需要考虑到在线测量校准的需求。这样,三坐标测量程序由正常测量+在线测量校准程序减少为正常测量即可。

4 激光在线测量的实际运用

图3是制造过程中经常发生的尺寸问题。其中,图3a所示的异常点如果风险高就需要被拦截,图3b显示制造过程不稳定,图3c显示偏移。现场的这些尺寸变化,在线测量可以实时监控。

图3 常见尺寸问题

激光在线测量系统通过100%数据检测和实时的大数据统计分析,实现运用3大功能:实时查询、统计分析和报警拦截。面对大量的激光在线测量数据信息,技术人员分析处理工作需要持之以恒,如果数据无法有效利用,则在线测量无法物尽其用。建立高效的运行模式,各企业的做法不尽相同。成都工厂的做法是预防控制+停线拦截。

4.1 实时查询

利用在线测量系统的实时查询,可以监控产品制造过程,了解工序的稳定性。生产线边工控机和办公室终端数据同步,可随时查询数据[3]。

a.预防性的尺寸查询;

b.工序尺寸调整后,实时查验变化;

c.追溯,根据车身号,追查该车的在线测量结果。

图4实例中,激光在线测量统计结果显示了白车身顶盖定位孔调整前后的变化,调整前均值-2.1 mm,向后调整1 mm后,均值-1.1 mm,调整效果及时得到验证。

图4 顶盖定位孔变化

4.2 统计分析

软件对于测量数据进行统计分析,可以计算工序能力指数(Cp),其反映了制造过程保证公差的能力。Cp值越大,过程能力越强,数据波动越小;Cp越小,过程能力越差,数据越离散。Cp值分析改善是预防控制的重点,对所有测量点某段时间的Cp排序,可以发现过程控制的潜在风险点来优先解决[4]。

中值为某段时间测量结果的平均值。中值反映了与期望值的偏差。软件将某一时间段的中值偏离排序,遵循先解决离散的原则,稳定偏离的中值才可实施调整,排序中CP≥1的点优先解决,中值偏离的分析过程中还需要结合与3D数据的一致性比较,只有当中值结果与3D一致时,才可以实施纠偏。

相关性计算是统计分析功能中很实用的模块。相关性是指一个变量随着另一个变量变化的相关程度,用相关系数评价,一般来说,相关系数大于0.7为强相关,介于0.3到0.7之间为中等相关,小于0.3为弱相关。

在相关性模块中,可选择多个参加比较的测点,设定时间段或台数,进行相关性比较,所有被选择点某个方向的变化曲线直观地显示在同一图表中。选择任意2个点,可计算相关系数,图5例子可以看出,2个点在Y向相关0.729,2个点的变化基本一致。

图5 相关性计算

相关分析可以发现监控点间变化一致或不一致,并进一步分析是否存在系统性变化,还是个别点异常变化。

4.3 停线拦截

根据预设的规则,当被测量点超出界线时,系统将停线拦截。停线规则的设置格式为(点名称)(方向)(公差)(连续或累计)(N次)。

需要设置括号内的5个参数。所有报警停线点会被记录名称、发生日期、车型和车身VIN号等信息,可根据筛选条件随时查看(图6)。

图6 报警拦截列表

在线测量调试期间,可以采取所有点设置相同的停线规则并给出停线处理预案,后期再在运行中逐步优化。初始规则为超出公差1次即停线。调试初期误报警占有很大比重,无法做到“拦截的一定是有风险的,有风险的一定被拦截”。长期频繁误报警影响正常生产,是停线拦截功能在很多企业难以开展下去的主要原因。停线拦截功能要发挥效用需要持续实践和修正,需要解决的主要问题如下。

a.测量原因造成的测量值不稳定,特别是一些型面点,表现为偶发出现偏差异常失真的结果。

b.测量元素错误,调试人员对需求的误解,初期不容易被发现。

c.报警拦截与规则设定有关,启用这项功能不受一致性比对影响,可同步进行。

d.监控限的限定,初期可设定较宽监控限,后期根据下游情况逐步缩小。

前2项工作需要前期专业调试人员完成,需要早期发现,后2项工作可以由后期维护人员完成。

5 结束语

激光在线测量在过程质量控制中的作用改变了车身尺寸控制的传统方法和观念,在数据统计分析中提供了一种新思路,其数据实时性与缺陷拦截功能更好地保证车身尺寸质量,激光在线测量的运用更符合智能化工厂的需求。