稠油高压高频电脱水技术试验研究

张旭 杨剑

1中油辽河工程有限公司

2中国石油新疆油田分公司实验检测研究院

稠油脱水是原油初加工过程中非常重要的工艺流程。对于油品密度相对较高、气油比低的老油田,稠油脱水普遍采用传统的两段热化学沉降脱水工艺,脱水原理为化学药剂破乳+重力沉降脱水。这种脱水技术需要大罐作为稠油脱水的载体,其工艺流程简单,脱水效果较好,运行稳定,抗冲击能力强,适宜油田工况不稳定的生产条件。但该脱水工艺存在脱水时间长、占地面积大、加药量大、热能消耗高等问题[1]。近年来,各油田对稠油脱水新工艺、新技术进行探索,辽河油田也开展了高压高频电脱水技术试验研究。

1 稠油脱水工艺现状

以某联合站三区火驱稠油为例,原油密度(20 ℃)为932 kg/m3,50 ℃和70 ℃时 黏 度分别为372~560 和72~117 mPa·s,脱水工艺流程采用二段热化学沉降脱水工艺,对该区原油脱水运行的工况及能耗点进行分析。稠油进站温度为50~60 ℃,经加热炉加热至72 ℃,进入一级沉降罐,经2 d 脱水后原油含水率12%;进入二级沉降罐脱水,沉降时间为2~3 d,原油含水率≤1.5%,合格外输。三区处理液量为2 442 m3/d,油量为863 m3/d,该运行工况下实际耗电量为574 kWh/d,耗气量为4 596 m3/d,加药剂量为0.258 t/d,运行成本为10 700 元/d,其中天然气耗费占总体成本费用的76.4%。为降低原油脱水成本,在该区开展高压高频电脱水技术中试试验,并对其试验数据进行分析研究。

2 高压高频电脱水技术试验

2.1 脱水原理

高压高频电脱水工艺中的电破乳原理为:原油乳状液中的水滴受电场力的作用,使其油水界面膜发生破裂,水滴从原油乳状液中分离出来,进而形成水链,最后完成水滴聚结。与传统电脱水工艺相比,处理高含水原油时的电场采用高频脉冲电场,将正弦电波整流成脉冲电波,从而避免了因含水率过高而形成水链导致电场被击穿的问题[2]。影响电场的主要参数为场强、频率、占空比。场强是影响水滴变形的主要因素,场强越大则水滴界面膜越易破裂;频率越高则水滴在场强中的运动越剧烈,当电场频率与水滴频率相同时,就会产生共振进而实现水滴与油滴快速分离;占空比越短则场强作用的时间越短,反之,占空比越长则场强时间越长,场强作用时间的长短决定了高含水原油在形成水链的过程中发生电极板短路概率的大小[3]。

2.2 脱水试验流程及试验参数

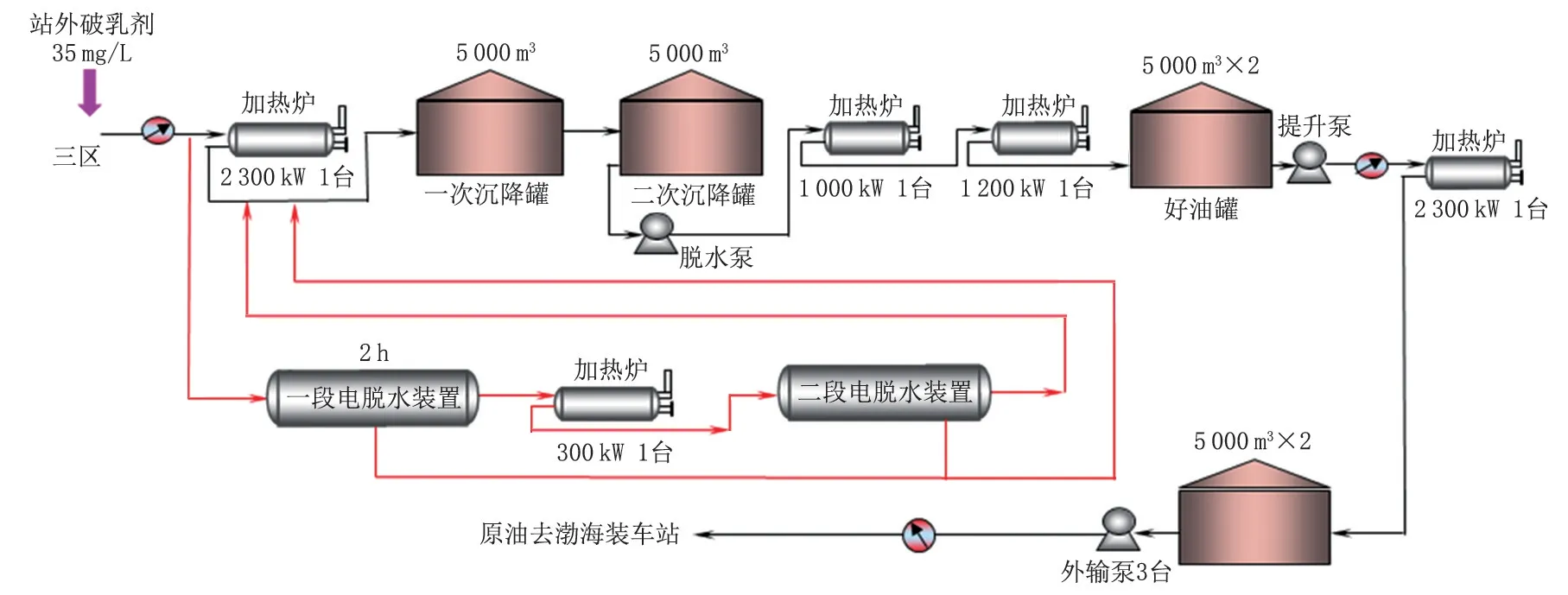

以三区原油为试验介质,开展高压高频电脱水技术现场中试试验。工艺试验流程见图1。

图1 高压高频电脱水工艺试验流程图Fig.1 Test flow of high voltage and high frequency electric dehydration process

三区进液量为10 m3/h,一段脱水温度为50~60 ℃,一段平均脱水时间2 h,二段脱水温度70~90 ℃,平均进口含水率≤11%,二段平均脱水时间4 h。一段电脱水器电场参数设定[4]:电压≤1 000 V,频率6 000 Hz,占空比为10%。二段电脱水器电场参数设定:电压≤2 000 V,频率8 000 Hz,占空比为30%。2019年对该套工艺流程参数进行3个月的数据监测,考察各参数指标并分析整理相关数据。

2.3 脱水试验数据

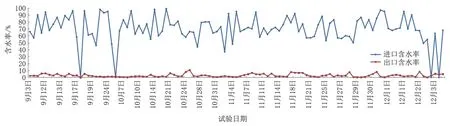

一段原油进口含水率为50%~90%,平均含水率为72.5%时,一段原油出口含水率6%~12%,原油含水率变化见图2;二段原油进口含水率为6%~12%时,原油出口含水率≤1.5%,原油含水率变化见图3。

图2 一段原油进出口含水率变化曲线Fig.2 Water content changing curve of first stage crude oil intet and outlet

图3 二段原油进出口含水率变化曲线Fig.3 Water content changing curve of second stage crude oil inlet and outlet

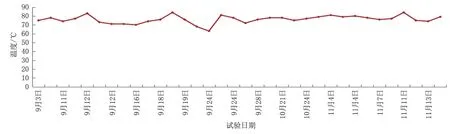

一段原油脱水温度在50~68℃之间,原油温度变化见图4;二段原油脱水温度在75~80 ℃之间,原油温度变化见图5。

图4 一段原油脱水温度变化曲线Fig.4 Temperature changing curve of first stage crude oil dehydration

图5 二段原油脱水温度变化曲线Fig.5 Temperature changing curve of second stage crude oil dehydration

一段污水含油浓度≤1 000 mg/L,悬浮物浓度≤350 mg/L,水质指标变化曲线见图6;二段电脱水器污水含油浓度≤600 mg/L,悬浮物浓度≤300 mg/L,水质指标变化曲线见图7。

图6 一段污水指标变化曲线Fig.6 Changing curve of first stage sewage index

图7 二段污水指标变化曲线Fig.7 Changing curve of second stage sewage index

2.4 脱水技术分析

以电场破乳聚结基本原理为依托,通过调整电场主要参数来改进原有的电脱水技术,形成新型高压高频电脱水处理工艺技术。新型电脱水技术具有以下几个特点:

(1)扩大原油电脱水技术处理油品含水率的应用界限。原有电脱水方法只适用于处理油包水型乳状液,其含水率小于30%[5],新型高压高频电脱水工艺可处理水包油型乳状液,且所处理的原油含水率可达95%。为了克服高压电极板击穿现象,采用电压控制系统监测电极板间的电流,当电流超过设定值时,PLC控制系统对电压值进行调整直至满足电极板不击穿条件,从而保护电极板。

(2)扩大处理介质黏度的应用范围。原有处理介质黏度为操作温度下运动黏度,宜低于50 mm2/s[5],而三区原油运动黏度在400~600 mm2/s。

(3)改进装置内部结构设计,在装置底部增加电极板聚结功能。依据新型高压高频电脱水的技术原理,在原有电破乳功能的基础上,增加电聚结技术,通过两种技术的结合,可使水滴聚并时间缩短,从而达到高效脱水的目的。

(4)整合电脱水器内部结构,采用分区设置。将脱水装置分为三个区域,即低压高频区、高压低频区、电聚结区域[6]。低压高频区主要处理水包油型乳状液,高压低频区主要处理油包水型乳状液,在电聚结区域将低压高频区、高压低频区破乳后的小水滴水链聚结形成大水滴,从而达到油水分离的目的。

(5)根据原油乳状液含水率的不同,将新型高压高频电脱水装置分成两种装置,即一段电脱水装置和二段电脱水装置。

(6)优化原油脱水工艺参数。联合站稠油一段脱水温度平均降低25 ℃,一段脱水时间由30 h 降低至2~2.5 h,二段脱水时间由48 h降低至4 h,该套工艺流程无需加药。

3 结论

通过对稠油脱水工艺进行探索,辽河油田在两段高压高频电脱水工艺处理高含水稠油中取得了较好的试验效果。该工艺实现稠油全密闭脱水,且采用一段不加热,二段少加热、全程不加药脱水方法,大大降低了原油处理的运行成本。试验脱水运行参数为:原油进口含水率为50%~90%,一段脱水温度为50~60 ℃时,一段原油出口含水率为6%~12%;二段脱水温度为75~80 ℃时,原油出口含水率≤1.5%,污水含油浓度≤1 000 mg/L,悬浮物≤350 mg/L。与传统两段热化学沉降脱水工艺相比,原工艺运行成本为4.36 元/t,而两段电脱水工艺吨液运行成本为1.63 元/t,运行成本降幅较大。该项技术可在节能降耗的同时提高脱水效率、密闭率,降低油品呼吸损耗,减少大罐更新改造等投资,有很大的发展空间及利用价值。