800 kV罐式断路器平移检修及试验技术研究

马飞越,刘博,黎炜,杨佳睿,李刚,怡恺

(1.国网宁夏电力有限公司电力科学研究院, 宁夏 银川 750011;2.国网宁夏电力有限公司检修公司, 宁夏 银川 750011;3.宁夏电力能源科技有限公司, 宁夏 银川 750011)

0 引 言

高压直流输电系统中换流站内换流阀等非线性元件工作时会消耗大量无功,占直流输送功率的30%~60%,并且对于交流系统来说,换流站在消耗功率的同时也会产生一系列谐波,导致交流系统的电压、电流波形产生畸变,因此,换流站内必须装有大容量的交流滤波器组来补充无功,同时滤除谐波分量,滤波器组用SF6断路器需要根据系统运行工况的变化进行状态转换,完成滤波器组的投入和切除工作[1-3]。截至2020年,800 kV直流线路总数达到11回,包括21座直流换流站,而换流站滤波器场主要包括330,550,750 kV 3个电压等级。

特高压换流站交流滤波器及并联电容器由无源的电容、电感和电阻组成。根据交流滤波、无功总容量需求以及小组最大投切容量的限制,交流滤波场设备一般分为多个大组,每大组由若干小组组成,每大组接入交流母线。国内换流站交流滤波器场布置基本采用“一”字形和“田”字形布置型式:“一”字形布置型式具有滤波器大组分区明显,设备费用较小但占地及综合费用高的特点;“田”字形布置方式是目前特高压换流站普遍采用的方式,具有占地面积小、综合投入较少的特点[4-6]。当换流站滤波器场设备需要缺陷处理、检修及交流耐压试验时,由于滤波器场设备布置较为紧凑,大型设备检修及试验设备组装空间安全距离难以满足要求,需要陪停滤波器大组母线,严重影响了直流输送可靠性。

1 滤波器场断路器检修现状分析

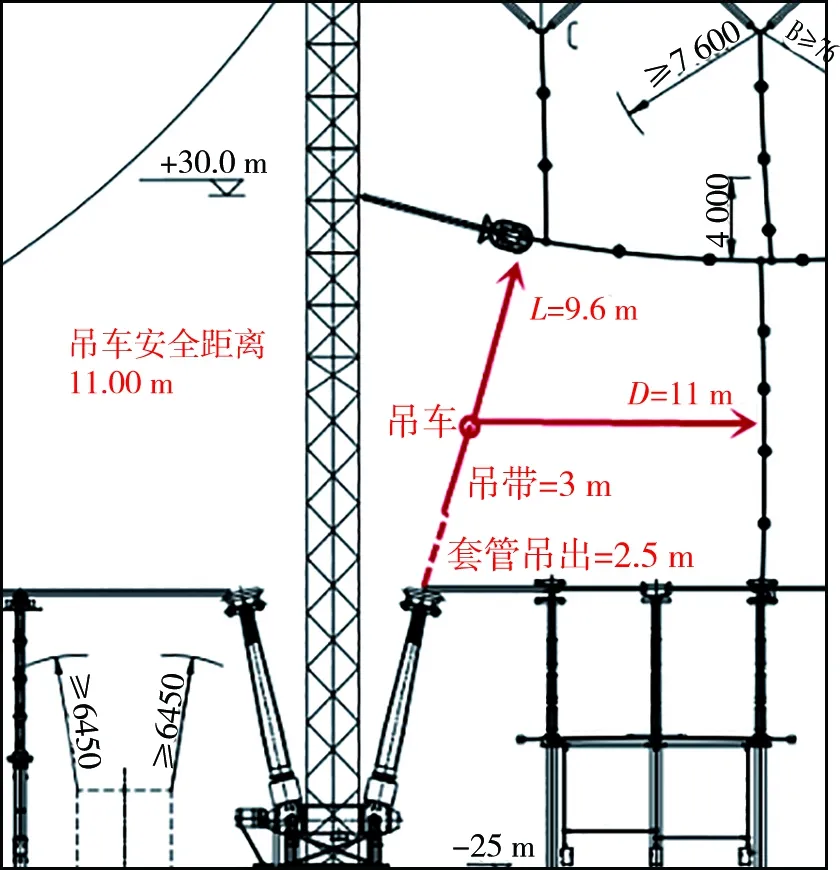

2020年5月,某±800 kV特高压换流站750 kV交流滤波器场7633断路器需要进行灭弧室更换检修作业及交流耐压试验[8]。为确保特高压换流站直流输送功率正常,将7633故障断路器进行隔离,大组交流滤波场750 kV 63号母线仍带电运行。由于该换流站直流输电功率稳定,如采用传统方式进行更换检修作业,则第三大组中四小组容量为295 Mvar的7631 SC并联电容器、7632 BP11/BP13交流滤波器、7633 HP24/36交流滤波器及7634 HP3交流滤波器将停运,因此,对在大组母线不停电条件下开展检修工作进行探索,并对检修现场情况进行分析,具体作业现状分析如图1所示。

图1中,滤波器场断路器正常布置时,断路器非机构侧套管顶部均压环距上方母线距离为15.01 m,距引流线距离为15.5 m。当在断路器原有位置进行检修作业,需要实施拆装套管工序,按吊带尺寸3 m、套管吊出2.5 m计算,作业时吊车作业顶端距母线距离仅为9.6 m,距引流线距离为11 m,无法满足吊车作业安全距离要求,不能在断路器原位置进行断路器检修作业。断路器机构侧为滤波器电容器组,将断路器向电容器组方向平移后,如图2所示,按断路器平移6 m计算,此时吊车作业面顶端距离母线为12.3 m,在不停第三大组母线情况下,满足灭弧室更换检修作业安全要求。

(a)断路器正常布置距离

(b)断路器套管更换作业时距离

图2 断路器平移后检修作业

2 断路器多维移动平台设计

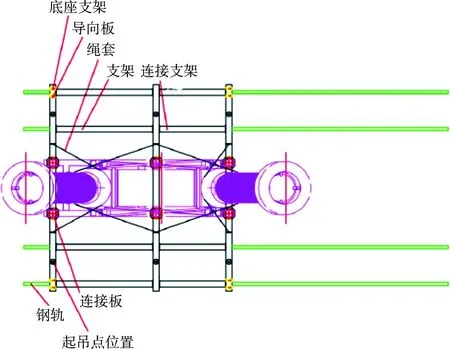

经检修作业现状分析,800 kV罐式断路器需进行平移后方可在大组母线不停电条件下进行检修作业,为确保断路器平稳移动,设计了大型断路器多维移动平台,并经安全校核及仿真验证。

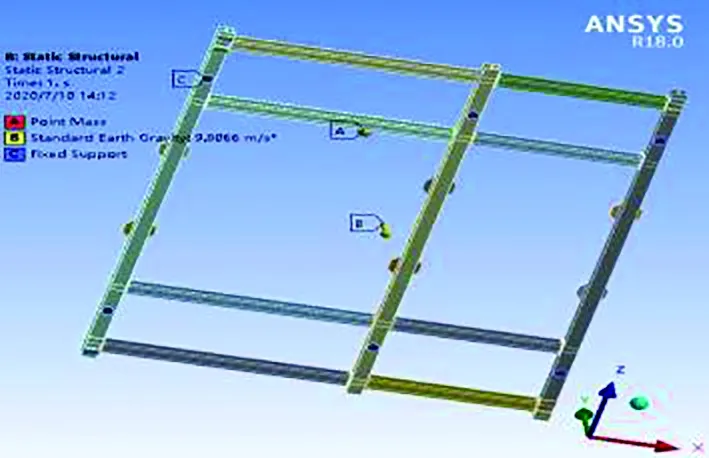

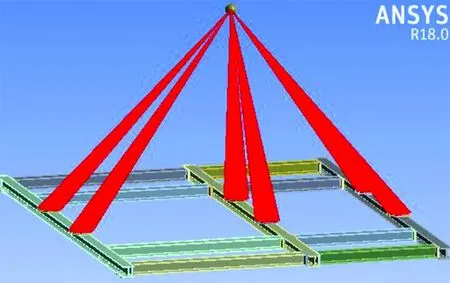

2.1 多维移动平台安全校核

断路器整体重量为16 t,经测算重心位于灭弧室罐体上方空间处,断路器整体高度为13.232 m,平移过程中存在侧方倾倒风险。多维移动平台设计将平移框架工装与断路器设备本体通过连接板紧固连接,同时将绳套与平移框架工装拴住紧固,增加平移框架工装与断路器本体之间的连接强度。使用4根绳套、8根倒链将断路器罐体牢牢拴住(之间设置EVA保护衬垫),挂于平移框架工装6个预制锚点,以增加平移框架工装与断路器本体之间的连接强度。6个预制锚点、4根绳套及8根倒链构成拉筋的方式,俯视如图3所示。

图3 断路器平移框架及连接

将断路器基础以外砖地均铺设200 cm×200 cm×20 mm钢板,以防止路面下陷造成危险。整体抬升断路器之前在其两侧套管端部接线板上安装2台三维冲撞记录仪,确保整个顶升、移动过程中的冲撞记录数据满足要求,不对断路器部件造成影响。

采用图3工装,经过顶升、穿轨、推进、落位4个步骤将断路器平移至检修位置,执行套管拔出、电流互感器拆除等工序。套管拔出过程中吊车距母线距离为12.3 m,满足750 kV吊车作业安全距离11.00 m。拆除电流互感器工序时,50 t吊车站于断路器西侧的硬质路面,支腿全伸,I缸伸至0%,侧前方作业模式。经核算,安全起重质量为14 500 kg,满足安全起重要求。拆除断路器本体时,吊车距离最近带电部位超过60 m,且并无任何遮挡物。罐体质量7 000 kg,现场最长出臂在15 m以内(此处按最大裕度18 m考虑)。采用50 t吊车站于断路器西侧的硬质路面,回转中心距离设备重心约5 m(此处按最大裕度6 m考虑),采用支腿全伸,I缸伸至0%,侧前方作业模式。断路器平移后检修作业面俯视如图4所示。

图4 断路器平移后检修作业面俯视

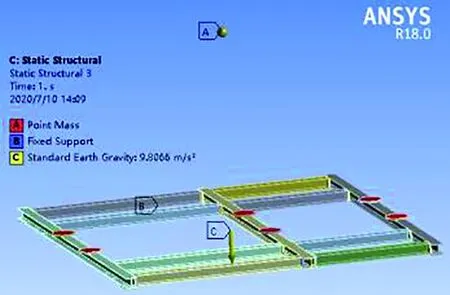

2.2 多维移动平台仿真

基于以上平移方案,重点对多维移动平台中可实现断路器整体降低重心、稳定侧方受力、提高整体刚性的底盘工装进行力学仿真校核。断路器平移底座框架如图5所示。

在个体层面,不少证据表明高智商个体中的自杀率比普通人更高。对一项天才儿童的追踪研究数据进行分析,有研究者发现,对于那些平均智商为151的孩子来说,他们在一生中自杀身亡的危险是普通人(智商是100)的4倍(Voracek, 2004)。包括小说家、文学家、剧作家和诗人在内的其他高智商者,死于自杀的可能性也远远高于普通人(Preti & Miotto, 1999; cited by Voracek, 2004)。这一关系对于某些临床群体同样适用:自杀而死的精神分裂症病人比未自杀的同类病人拥有更高的智力水平(Siris, 2001)。

图5 断路器平移框架模型

图5中各部件材质主要由H型钢(200 mm×200 mm×12 mm×8 mm,Q235B)及连接板(Q345B,厚度16 mm)组成。图中:① 2件焊接横梁;② 1件焊接横梁;③ 4件焊接纵梁与2件连接板焊接而成;④ 4件焊接纵梁与2件连接板焊接而成,焊接纵梁③、④与焊接横梁①、②采用螺栓连接;⑤ 6件连接板与各个焊接横梁通过螺栓连接,用于直接支撑断路器;⑥ 导向块,在焊接纵梁下方通过螺栓连接,用于平移框架在导轨上的导向。

断路器整体质量16 200 kg,质心位于焊接横梁2中心上方x=-484 mm,y=0,z=3 710 mm。根据现场平移断路器实际动作,仿真分析设置3种不同工况:

1)框架在导轨上放置;

2)框架在导轨上慢慢平移;

3)利用千斤顶将框架提升。

根据以上3种工况,对框架施加约束与载荷。图6(a)所示为工况1,断路器重力C,导轨与框架接触区域施加固定约束B,A为断路器质心。图6(b)所示为工况2,断路器重力B,导轨与框架接触区域施加位移约束C,导向块与导轨接触区域施加位移约束D,A为断路器质心。图6(c)所示为工况3,断路器重力B,千斤顶与框架接触区域施加固定约束C,A为断路器质心。图7所示为断路器重力在框架上的分布。

(a)工况1

(b)工况2

(c)工况3

图7 断路器重力在框架上的分布情况

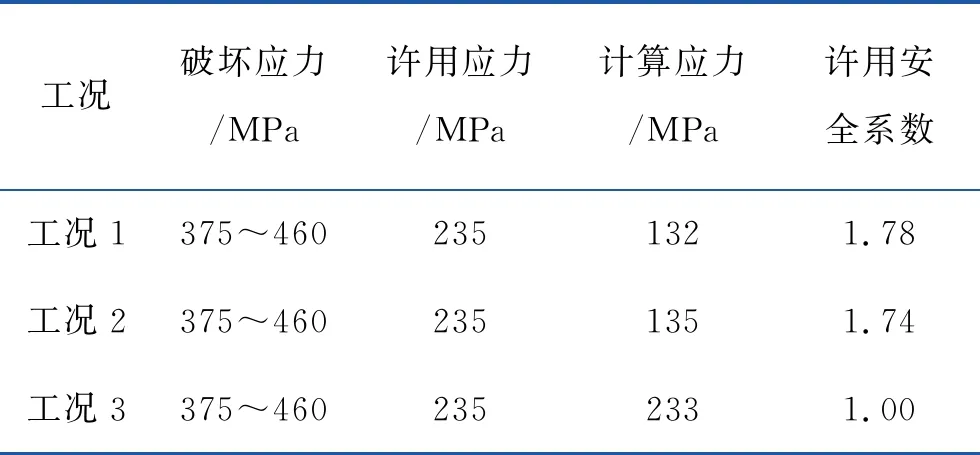

焊接横梁与焊接纵梁之间,连接板与焊接横梁之间,导向块与焊接横梁支架的螺栓连接采用绑定接触模拟,对上述模型进行网格划分,有限元力学分析。断路器平移框架关键部件静力学分析结果如表1所示。

表1 平移框架仿真分析安全系数

经过有限元力学分析计算,在现场工况下,断路器平移框架整体安全可用。当在工况3时,千斤顶与焊接横梁接触点的边缘出现了局部的峰值应力,但局部的峰值应力不会对整体强度产生较大影响。针对工况3在千斤顶的作用区域,对横梁进一步采取加强措施,在横梁与千斤顶的接触点增加过渡连接板,H型钢的侧面焊接加强筋,避免局部峰值应力影响。

3 交流耐压自立式分压器设计

由于该±800 kV特高压换流站7633断路器检修后需要进行交流耐压试验,按照文献[9]中的要求,800 kV罐式断路器检修后交流试验电压按耐受电压的80%进行,即试验电压值为768 kV。试验时分别在合闸状态及分闸状态进行,分闸耐压时被试断路器断开,断口一端施加试验电压,另一端接地,断路器器身可靠接地,试验接线见图8。交流耐压试验采用串联谐振方法进行,电压测量装置见图8中分压器所示。

图8 断路器断口交流耐压

以往在大组母线停电条件下进行交流耐压试验时,采用单节250 kV的电抗器及电容分压器单元进行组装,组装时试验设备空间满足2台吊车同时配合作业需求。当采用大组母线不停电作业时,组装分压器设备吊车作业风险较大,本文设计1 000 kV自立式分压器,避免了原有的现场组装式电容分压器组装耗费的人力、时间及安全性无法保证的问题。自立式分压器主要包括机械结构设计、控制系统设计及测量系统设计等三部分,如图9所示。

图9 自立式分压器组成

3.1 机械结构设计

自立式分压器的机械结构主要由底架、底座、支架、液压站、液压缸等5部分构成。

1)底架。底架长10 m,宽2.2 m,由100 mm方管焊接而成,上部有4个吊耳,便于吊装,在左端上下边缘部位,固定了2个支腿,当分压器要展开前,将2个支腿旋转90度,防止分压器竖起后侧向翻倒。在距离左端1 m位置,安装有铰链装置,将分压器的底座和辅助支架通过铰链固定于底架上,分压器的翻转围绕此铰链动作。底架上下两个侧边,在不影响电场范围情况下有高出500 mm的加强边缘,增加底架长度方向的刚度。

2)底座。底座用于安装分压器,将分压器最下一级电容柱与底架连接。当底座翻转后处于水平状态时,将底座与底架使用螺栓固定,防止使用时翻转。

3)支架。支架用于辅助分压器立柱竖起,并负载分压器在水平放置的重量,防止分压器平放和竖起状态时弯曲变形。支架上安装有手动的分压器法兰抱箍装置,在运输、存放、以及竖起期间,抱箍装置都牢牢地将分压器柱与支架固定在一起。当竖起动作完成,手动将抱箍装置松开,将分压器柱与支架脱离,然后将支架放倒,便于开始试验工作。

4)液压站和液压缸。通过电机作为液压泵的控制使液压站和液压缸处于不同的工作状态,使分压器竖起与放倒。

3.2 控制系统设计

当接收到操作人员下发自立式分压器竖起与放倒的指令后,处理器通过对电机的间接控制使其实现相应的操作;同时,该控制系统可以保证在液压管路出现故障时,液压缸立即停止动作,防止自立式分压器出现倾覆。

3.3 测量系统设计

测量系统由3节分压器组合而成,标称电容量1 000 pF;额定工频交流电压1 000 kV;介质损耗因数tan δ≤0.2%;测量精度≤±1% ;绝缘水平,工频耐压1 320 kV/1 min ; 变比 4 000∶1; 局部放电量在(1 000 kV)下小于10 pC;运行时间,在100%额定电压下允许连续运行60 min,在80%额定电压下允许连续运行。

4 现场应用成效

4.1 罐式断路器平移现场实施

使用1组2个100吨级(行程5 cm)千斤顶从断路器纵向一侧依次缓慢顶起5 cm,然后使用枕木垫实、垫平,放稳后取下所有千斤顶,构架底盘工装预设6个100吨级称重顶点。将钢轨穿入断路器底座下方,将4个推顶的铁鞋安装于构架底盘4个支点与钢轨之间,推进油缸安装并检查无误后,进行缓慢推顶。解体前安装配重,确保断路器一侧套管拆除之后,断路器整体重心不发生巨大改变,以防止发生倾倒事故,实施成效如图10所示。

图10 罐式断路器平移现场实施成效

4.2 1 000 kV自立式分压器现场实施

750 kV设备交流耐压所使用的分压器由4节250 kV分压器组装而成。该组装过程需要5名工作人员2.5 h的组装时间,本文设计的750 kV设备交流耐压试验用自立式电压测量装置只需在地面完成组装,通过手动按钮对电机的控制来间接对液压站和液压缸进行控制,实现分压器的竖起与放倒。组装时间缩减到20 min,大幅度提升了800 kV罐式断路器检修试验的工作效率。

5 结 论

1)通过仿真建模、受力分析设计出组装式钢梁底盘稳固装置,及多组同步液压顶推装置配合预制式承重道轨,设计了断路器多维移动平台,提出了一套大型断路器多维移动通用解决方案。

2)通过断路器多维移动平台及自立式分压器现场实施应用,在特高压换流站滤波器场完成800 kV罐式断路器的平移检修及试验,做到不陪停滤波器母线、不降低换流站负荷、不增加检修工期,可有效减少停电频次。