某手动变速器斜向换挡优化设计

吴荣华,谢小兵,陈习江,李小建,黄海华

(浙江万里扬股份有限公司,浙江 金华 321004)

引言

提高汽车换挡性能一直是汽车设计追求的目标,尤其对于手动挡变速器,需要驾驶员频繁换挡。驾驶主客观评价上,主要有换挡力[1]、二次冲击[2]、换挡吸入感[3]、挡位间隙[4]、挡位清晰度和换挡平顺性[5-6]等。长期驾车人员对换挡要求更高,已经不能接受从某一挡位摘至空挡,待选挡至下一个换挡位后再进行换挡的规范换挡模式,如图1直角折线所示选换挡路径,而是提出新的换挡要求:斜向换挡[4]。

如图1中,2-3-2挡、4-5-4挡的升降过程,选换挡以一种更加迅捷舒适的方式进行,选挡路线与换挡路线合成为一条倾斜的直线,这种斜向换挡涉及斜对的2-3-2和4-5-4挡的切换。

图1 换挡手球处规范选换挡和斜向换挡路线

斜向换挡性能是衡量换挡系统的一个重要指标,而基于几年前或是更早设计生产的手动挡汽车,特别是客车、货车等大中型商用汽车,通常未考虑或只考虑到通过调整换挡拨头和换挡导块来改善变速箱斜向换挡性能[4-5],并未结合互锁块来综合研究斜向换挡,往往仍然造成斜向换挡卡滞等问题,无法满足客户对手动变速箱换挡性能的要求。因此,对斜向换挡展开综合分析及设计优化是非常有必要的。

1 换挡轨迹与干涉分析

1.1 相关零件及装配关系

斜向换挡功能的实现取决于换挡操作系统的内部结构设计,主要由变速器换挡机构内部的换挡拨头、换挡导块以及互锁块等零件决定。

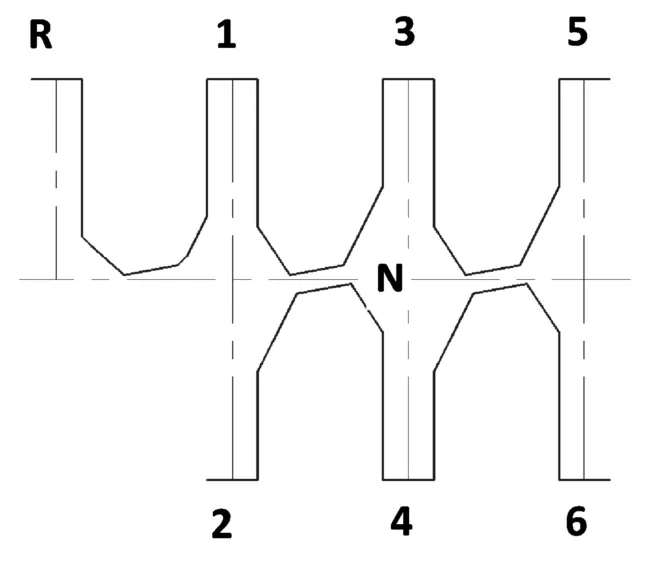

下面结合某款6挡手动变速箱换挡结构实例,详细阐述该变速器斜向换挡的设计方法。互锁块、换挡拨头和各换挡导块的装配关系如图2所示:换挡拨头可沿其自身轴线平移,实现选挡;同时可绕其自身轴线转动,即拨动换挡导块移动,实现换挡[7]。

图2 某6挡手动变速箱换挡机构

换挡拨头可穿过互锁块中间槽口伸入至各挡位导块叉头之间,互锁块通过两侧及下部狭长平面限定在壳体槽中,可随换挡拨头沿其自身轴线平移滑动,另外互锁块下部两处较高凸起同样可以伸入至各挡位导块叉头之间,避免换挡拨头同时挂上两个挡位,实现互锁功能[8]。

1.2 换挡轨迹拟合

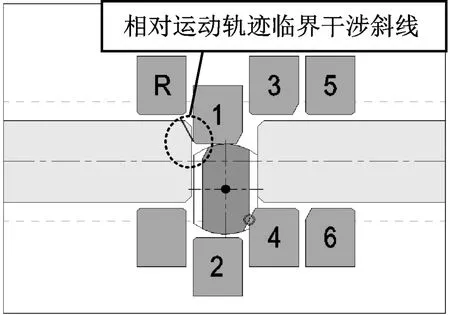

分析斜向换挡,应先仿真拟合换挡轨迹,这是分析斜向换挡的关键一步。换挡轨迹指换挡过程中换挡拨头中心的路径轨迹。在仿真拟合换挡轨迹过程中,换挡拨头要时刻与欲换挡位的换挡导块接触,形成极限轨迹范围。图3展示了在不考虑互锁块情况下2→4挡的换挡轨迹绘制方法,拟合步骤中的◎部位即为换挡拨头与换挡导块接触部位。同样可以绘制出4→6挡、5→3挡和3→1挡的换挡轨迹,并额外增加绘制1→R挡的换挡轨迹,可以整合得到不考虑互锁块情况下的整个换挡轨迹图,如图4所示。

图3 不带互锁块情况下2→4挡换挡轨迹绘制

图4 不带互锁块情况下整体换挡轨迹

1.3 斜向换挡干涉分析

图3 中步骤③→④展示了不带互锁块情况下,换挡拨头的倒斜角与4挡换挡导块倒斜角从刚接触到分离的过程,而如果拟合带互锁块情况下的换挡轨迹时,则需额外注意互锁块对换挡轨迹的干涉影响,如图5所示,2→4挡换挡时,由于互锁块干涉斜线右上侧区域阻挡,换挡拨头倒斜角与4挡导块倒斜角接触后,无法沿倒斜角方向移动。

图5 带互锁块情况下2→4挡换挡轨迹干涉情况

图6 所示为带互锁块情况下的换挡轨迹,轨迹中的黑色区域即表示互锁块对整个换挡轨迹的干涉区域。另外,图6还示意出了带互锁块情况下2挡升3挡的斜向换挡干涉量,即由2挡换挡轨迹中的较大倾斜轨迹延伸相交而成的水平距离,其他挡位的斜向换挡干涉情况做相同理解,不再赘述。

图6 带互锁块情况下换挡轨迹

2 优化设计

2.1 优化设计方案

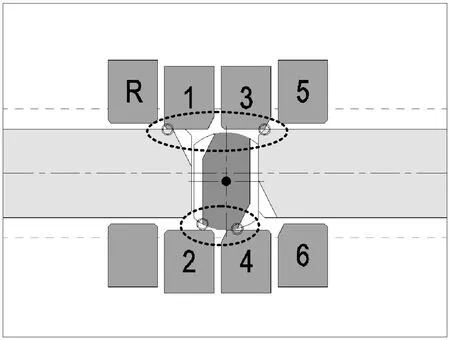

要想使产品具有良好的斜向换挡功能,既要充分消除互锁块对整个换挡轨迹的干涉,又要消除换挡轨迹中的各个斜向换挡干涉量。本文充分考虑各换挡导块与互锁块的相对运动轨迹,在互锁块斜对称的两处增加较大的倒角缺口,如图7所示。

图7 互锁块优化前后实物对比图

另外,进一步针对消除换挡轨迹中的斜向换挡干涉量,本文提出了两种优化方案。方案一在于进一步加大斜向换挡相关换挡导块的四处倒角,即1挡/3挡/4挡/6挡导块叉头处的四处倒角,如图8所示;而方案二在于加大换挡拨头斜对称的两处倒角,如图10所示。

图8 优化方案一:加大换挡导块倒斜角

图10 优化方案二:加大换挡拨头倒斜角

由图8和图10可看出互锁块斜对称倒斜角大于相对运动轨迹临界干涉线,即说明互锁块倒角缺口可为斜向换挡时换挡导块相对互锁块移动提供足够的避让空间。图9和图11中换挡轨迹显示,两种方案均已完全消除斜向换挡干涉量,方案二更优。

图9 优化方案一换挡轨迹

图11 优化方案二换挡轨迹

特别说明,两种方案的所有倒角倾斜角度相同且保持与优化前一致,原因在于倒角倾斜角度如果调整得过大,可导致换挡力增加太大或出现乱挡,而如果倒角倾斜角度调整得过小,则很难消除斜向换挡干涉量,具体角度的确定可根据换挡轨迹及文献[6]参照确定,本文不过多叙述。

2.2 优化设计校核

上述两种优化设计方案均通过加大倒角来消除斜向换挡干涉,因此有必要对可能出现的乱挡情况进行校核。主要在于校核两点:其一,应避免两个换挡导块同时卡在互锁块槽中,否则容易导致选换挡卡滞;其二,应避免换挡拨头同时卡在相邻的两个导块夹缝中,否则容易导致选挡卡滞。整个校核必须考虑加工误差、热处理变形、组装误差等诸多因素共同作用时的极限情况。

如图12所示,方案一中互锁块去除同侧倒角之后的距离略大于两相邻导块之间去除倒角的距离,两导块可同时进入互锁块槽中,存在乱挡风险;而方案二两个导块无法同时进入互锁块槽中,且余量较为合理,可充分抵消各尺寸加工误差等相关因素带来的影响,如图13所示。且由图12和图13可明显看出两方案换挡拨头均明显大于相邻导块夹缝,不会引起由此带来的选挡卡滞。

图12 优化方案一选换挡功能校核

图13 优化方案二选换挡功能校核

由此,优化方案二既能去除斜向换挡干涉,又能避免选换挡卡滞,为最终选定优化方案。

3 对比验证

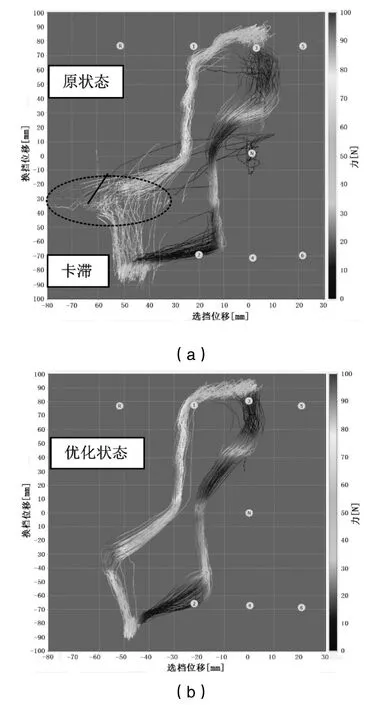

本文还针对优化前后的换挡机构分别进行了该款6挡变速箱的整车换挡测试分析(Gear Shift Analysis测试,以下简称GSA),如图14所示,将位移和力等传感设施固连在换挡球头上,进行整车行驶状态下的选换挡动作,以获得各换挡性能测试曲线或参数。

图14 整车换挡测试分析

图15给出了优化前后的2-3-2挡斜向换挡的GSA测试结果对比图,如图所示:原状态换挡机构在3挡降2挡斜向换挡的过程中存在卡滞现象,而优化状态则完全无卡滞现象发生,且换挡路线更清晰,轨迹曲线更平顺,良好地实现了斜向换挡功能,有效提高了换挡舒适性。

图15 优化前后2-3-2挡GSA测试结果对比图

4 结束语

本文以一款6挡手动变速器换挡机构为例,通过斜向换挡轨迹拟合和干涉分析,讨论了引起斜向换挡卡滞的结构设计原因,综合考虑换挡拨头、互锁块以及换挡导块等零件之间的相对选换挡运动情况,创新性提出斜向换挡的优化设计方案和校核方法,并进一步得到了整车测试验证,获得了专利授权。对其他手动变速箱而言,遵循本文介绍的设计校核方法,额外考虑各关键运动部件的表面粗糙度等因素,同样可得到较为理想的斜向换挡功能。