某型飞机尾喷管开裂原因分析

鞠 伟 郭小童 左新浪 杜少丹 郭治文

(1.工业和信息化部电子第五研究所,广州 510610;2.中航通飞华南飞机工业有限公司,珠海 519040)

0 引言

发动机是航空装备的“心脏”,主要包括风扇、压缩系统、燃烧系统、涡轮系统和喷管系统等。高温燃气经过燃烧室充分燃烧后,由燃烧室排出并流经涡轮系统,一部分燃气的内能转化为机械能,推动涡轮转动,同时带动压气机继续吸入大量空气;另一部分燃气直接从尾喷管喷出,巨大反作用力推动飞机向前飞行。现代飞机制造工业中,为减轻飞机重量,尾喷管多采用薄板通过滚焊、氩弧焊等方式焊接而成。然而薄板焊接存在易烧穿、变形大、焊缝成型不良等问题,从而严重影响焊缝质量,相对飞机的其它部件,排气喷管的工作环境最为恶劣,一般发动机喷尾管入口温度为550 ℃~850 ℃,在飞行过程中,喷尾管处于振动状态,恶劣的工作环境以及较差的焊接质量,使得尾喷管故障频发,常见故障如表1所示。

表1 尾喷管常见故障与故障率

某型飞机在完成飞行科目后,机务人员对其进行常规检查时发现尾喷管内管在吊挂加强筋附近焊接区域存在两处裂纹,如图1所示。调查显示该尾喷管由厚度为1.0 mm的固溶态1Cr18Ni9Ti材料焊接而成,并采用氩弧焊接方式在尾喷管上焊接厚度为1.5 mm的固溶态1Cr18Ni9Ti材料作为吊挂加强筋,加强筋焊接完成后再在加强筋上焊接支撑螺杆。尾喷管通过法兰与发动机排气端连接,并通过吊挂将尾段悬挂在发动机安装支架上。

尾喷管位于发动机舱内的振动区内,该发动机工作时燃气温度不超过750 ℃。通过对发动机尾喷管上裂纹进行观察,并采用体视显微镜(OM)、扫描电子显微镜(SEM)等形貌分析手段对尾喷管开裂原因进行分析。

1 分析方法

从尾喷管上截取开裂部分,沿着垂直裂纹扩展的方向采用人为打开的方式将两个裂纹打开,并采用OM和SEM观察裂纹的萌生位置及扩展方向,利用OM观察显微组织形貌。

2 分析过程与结果

2.1 宏观形貌

裂纹1位于加强环对接的部位,该位置上存在两道焊缝,一道为加强筋焊接于尾喷管上的环焊缝,另一道为加强筋拼接的纵焊缝,裂纹长度约45 mm;裂纹2位于支撑杆螺杆焊接部位,长度约45 mm,该裂纹位于支撑螺杆安装的下方,如图2所示。根据其工作时的受力分析,该位置承受拉伸应力,且为应力集中部位,应力来源于尾喷管的重力以及飞行过程中的振动应力。内管同样位置均观察到裂纹,表明裂纹1、裂纹2为贯穿裂纹,内部裂纹长度较外部短,说明裂纹由外部萌生,并沿着厚度方向向内部扩展。同时,在内管焊缝部位观察到少量的焊接痕迹,表明焊接时由于工艺控制不当导致尾喷管材料在焊接过程中被烧穿。

(a) 尾喷管

(b) 裂纹1

(c) 裂纹2图1 失效开裂尾喷管

图2 开裂位置

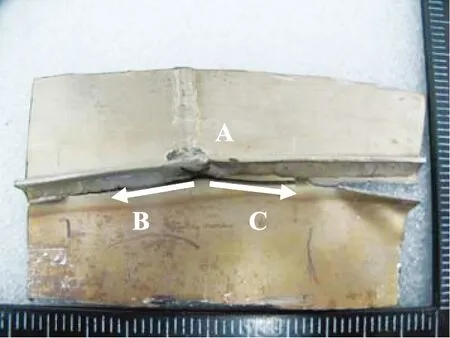

裂纹1打开后的外观形貌如图3所示。裂纹源位于环焊缝与纵焊缝的相交点A处,该裂纹萌生于尾喷管母材外表面,裂纹萌生后在母材上沿着两侧方向扩展(图3中B、C箭头方向)。

图3 裂纹1打开后外观照片

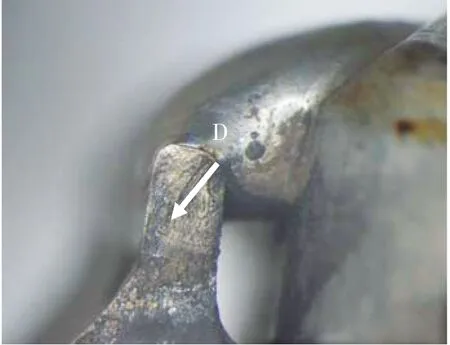

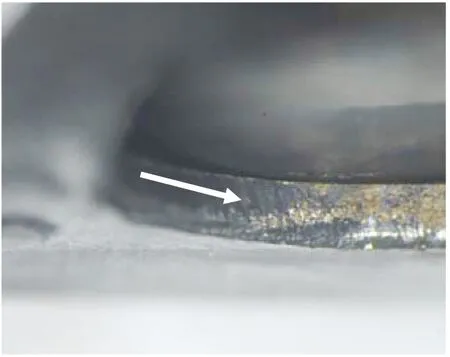

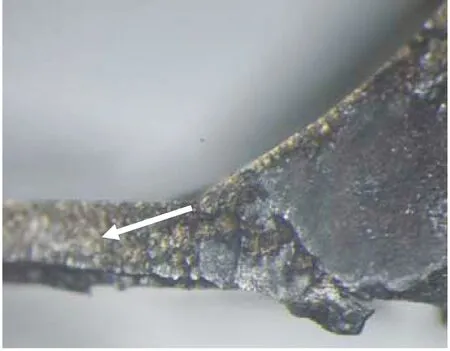

裂纹2处为母材与加强筋焊接、加强筋与支撑螺杆焊接部位,该处存在6条焊缝,即经过6次焊接。裂纹2打开后的外观形貌如图4所示。加强筋位置见图4(a),裂纹萌生于加强筋顶部,裂纹源位于加强筋与支撑螺杆的焊接点D处(图4(b)),裂纹萌生后,先沿加强筋向下扩展,扩展至加强筋与尾喷管母材的焊缝处时,裂纹开始分叉,一条裂纹沿加强筋向右侧扩展,另一条裂纹沿焊缝向左侧扩展(图4(c)),并最终扩展至尾喷管母材上(图4(d))。

(a) 裂纹2打开后整体外观

(b) 裂纹源

(c) 加强筋裂纹扩展

(d) 母材裂纹扩展图4 裂纹2打开后外观照片

2.2 裂纹微观形貌

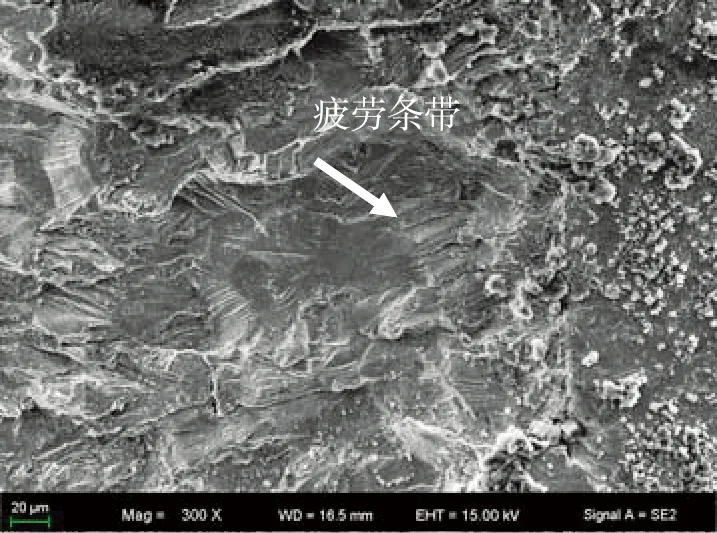

图5为裂纹1的SEM-SE照片。裂纹源位于尾喷管母材外表面,断面上可见放射棱线(图5(a)),可判断裂纹萌生后沿母材壁厚方向扩展。断面上可见大量相互平行的疲劳条带(图5(b)),该形貌为典型的疲劳断裂特征,说明该开裂为交变作用力下产生的疲劳开裂。测量数据显示,母材外壁裂纹源处厚度为0.90 mm,略小于母材其余位置,表明该处母材在焊接时,由于两次焊接,使得该区域温度过高,部分母材熔融烧蚀。

(a) 整体低倍形貌

(b) 疲劳条带形貌图5 裂纹1的SEM-SE照片

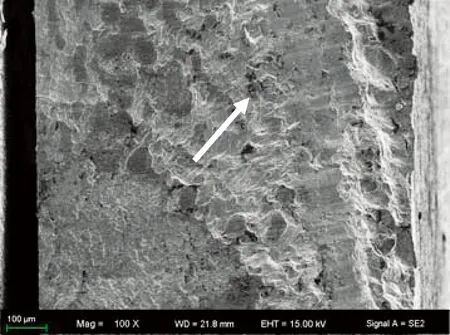

图6为裂纹2的SEM-SE照片。裂纹源位于支撑螺杆与加强筋焊接点处(图6(a)),在裂纹扩展路径上可见明显的放射棱线(图6(b)和图6(c)),扩展区上观察到大量相互平行的疲劳条带,为典型的疲劳断裂特征,说明该开裂为交变作用力下产生的疲劳开裂。

(a) 裂纹源低倍形貌

(b) 加强筋低倍形貌

(c) 母材断口形貌图6 裂纹2的SEM-SE照片

2.3 显微组织特征

对加强筋与尾管焊接部位进行金相观察,结果如图6所示。焊接处的组织呈现枝晶特征(图7(a)),基体组织均为γ-固溶体+δ铁素体(图7(b))。焊缝上未见焊接缺陷,焊缝组织中铁素体呈现网状分布,呈现一定的过热现象,同时尾喷管母材上存在烧穿现象。

(a) 焊接接头整体金相组织照片

(b) 焊缝金相组织照片图7 加强筋与尾管焊接接头金相

3 分析讨论

裂纹1处存在两条焊缝,一条为加强筋与尾喷管焊接的环焊缝,另一条为加强筋对接的纵焊缝,裂纹源位于母材外表面的两条焊缝相交的部位,而该部位经过两次焊接,存在较大的焊接热应力;断口上的放射棱线以及大量细密的疲劳条带,表明裂纹1为疲劳裂纹;同时在该部位管外侧裂纹源处局部管壁厚小于管板厚,且该位置位于焊缝根部,因此认为该部分母材在焊接过程中发生了熔化烧蚀。

尾喷管母材厚度相对较薄,仅为1 mm,其焊接属于薄板焊接范畴,薄板焊接时,焊接工艺稍有控制不当将引起焊接缺陷,如焊接速度过快,将引起焊接不良;焊接速度过慢将导致热输入量过大,导致焊接变形、烧穿;热输入量过大时,会导致局部热应力过大而产生变形,接头组织晶粒粗大,使得力学性能降低。

尾管位于发动机舱内的振动区,尾管上存在一定的振动应力,同时由于裂纹1处经过2次焊接后存在较大的残余热应力。服役过程中,在残余应力与振动应力的共同作用下,容易在应力集中处萌生疲劳裂纹,裂纹沿主应力厚度方向扩展,最终发生开裂(图3和图5)。

裂纹2起源于支撑螺杆与加强筋焊接点处,裂纹萌生后沿加强筋扩展,并延伸至尾喷管母材上(图6)。根据尾喷管安装结构,支撑螺杆起吊装尾喷管的作用,即螺杆承受尾管重力作用,尾管位于发动机舱内的振动区,尾管上存在一定的振动应力,因此飞行时,支撑螺杆上容易产生应力集中。该支撑螺杆与尾管通过4条焊缝连接,即振动应力分布在4条焊缝上;同时由于支撑杆与加强筋立起部位连接焊接面较小,焊缝承受的应力相对较大。

焊接时,焊缝密集交叉,焊缝将承受较大的热应力,所形成热影响区会使得接头的性能变差,多道密集焊缝每条焊缝产生的应力区域存在叠加效应,可使焊接残余应力成倍增长,其中应力最大的区域出现在焊缝的起始端以及末端,该端又为应力集中处,在飞行过程中,振动应力与焊接热应力相互叠加,使得局部区域上的应力增加,在交互作用下,疲劳裂纹在该处萌生并扩展,最终发生开裂。

4 结论

本文通过裂纹位置观察、裂纹的宏观形貌分析、开裂部位的断面形貌分析以及金相分析等手段对尾喷管开裂原因进行了分析,得出结论如下:

(1) 尾喷管多次焊接造成焊接组织过热以及焊接烧穿,导致焊接接头力学性能下降;

(2) 飞行过程中振动应力在焊点处集中,导致局部应力过大,在长时间飞行振动作用下萌生疲劳裂纹,最终发生疲劳失效。

针对尾喷管开裂原因,建议改变尾喷管材料设计,避免多次焊接,特别是在同一位置上的多次焊接,同时优化焊接工艺,在焊接过程中严格控制焊接电流以及焊接速度,避免出现焊接烧穿的现象。