民用飞机轮速传感器综述

赵兰浩 孟庆堂 郑楚良 李 冰 钱 浩 尚耀星

(1. 上海飞机设计研究院,上海 201210; 2. 北京航空航天大学,北京 100191;3. 北京航辰机载智能系统科技有限公司,北京 102488)

0 引言

飞机轮速传感器的功能是测量飞机滑跑时的机轮轮速,其应用需求最初是在飞机防滑刹车系统中被提出的:飞机着陆时为了保证安全并获得最大的刹车制动效果,减少飞机降落滑跑距离,同时避免轮胎在干燥混凝土上爆裂或在结冰跑道上打滑以及减少轮胎磨损,必须时刻监控飞机滑跑时的轮速,防止轮胎抱死打滑。也有一些飞机将轮速传感器信号作为扰流板或其他着陆系统的反馈输入从而控制着陆时机轮上承载的重量。防滑刹车系统伴随着飞机的诞生,经历了近百年的蓬勃发展,作为其中关键的反馈测量元件,飞机轮速传感器也被诸多业内人员创新研究,提出了各式各样的原理与结构。

1 发展历史

1929年,法国Automobile公司与航空业先驱Gabriel Voisin首次开发出了纯机械式防滑制动系统,采用一个固定连接在机轮上的滚筒和一个单向离合器连接的飞轮作惯性轮速传感器,当机轮打滑时滚筒速度比飞轮速度低,两者产生相对运动从而实现差速检测。20世纪50年代,英国的Dunlop公司基于该机械的差速检测原理推出了Maxaret系统,被迅速应用在Handley Page Victor、BAC TSR-2等军用飞机以及Hawker Siddeley Trident、de Havilland Comet等民航客机上。与此同时,美国的Hydro-Aire公司也基于机械式惯性轮速传感器开发出Hydro-Aire Hytrol System,也被称为MARK I防滑刹车控制系统,于1948年应用于B-47飞机,随后被应用于B-52、F-100、C-300、RF84F等飞机上,1956年第一次应用于波音707-100民航客机。

1958年,美国Hydro-Aire公司采用电控的技术路线开发了模拟式的第二代Hydro-Aire MARK II防滑制动系统,该系统通过测量机轮转速,经过电路运算得到机轮速度变化率,以固定的参考加速度为误差门限进行控制。为此开发了基于变磁阻的电磁轮速传感器,其定、转子上都布置有齿槽,机轮带动轮速传感器转子旋转时气隙宽度发生变化,导致磁阻变化从而在线圈上产生频率正比于轮速的交流信号,实现将轮速信号转换为电信号。该原理的轮速传感器沿用到60年代推出的MARK III系统、以及80年代推出的MARK IV系统。采用MARK III系统的波音747轮速传感器如图 1所示。

图1 波音747轮速传感器

美国Goodyear Aircraft公司开发了一款分体式的电磁轮速传感器,由一个磁环和传感器组成,传感器安装在轴上,磁环安装在轮毂盖上,机轮旋转时传感器产生频率正比于机轮速度的交流信号,实现将轮速信号转换为电信号。该轮速传感器被应用在美国Lockheed Corporation于20世纪70年代研发的L-1011三星客机上。

法国Gispano Suiza公司开发了一款直流测速发电机作轮速传感器,定子上安装有耐高温的永磁体,电枢转子随机轮旋转时产生电压幅值正比于轮速的直流信号,实现将轮速信号转换为电信号。该轮速传感器被应用在20世纪70年代英法联合设计的协和号超音速飞机上。

CIRCOR公司基于变磁阻开发的ST系列轮速传感器被应用在空客的A300、A310、A319、A320、A321、A330、A340多款飞机上,其外形如图2所示。

图2 ST80轮速传感器

国外民航领域发展到现在,波音公司主要采用Crane集团下Hydro-Aire公司的轮速传感器,空客公司主要采用Safran集团及其供应商如CIRCOR等的轮速传感器。

2 轮速传感器分类

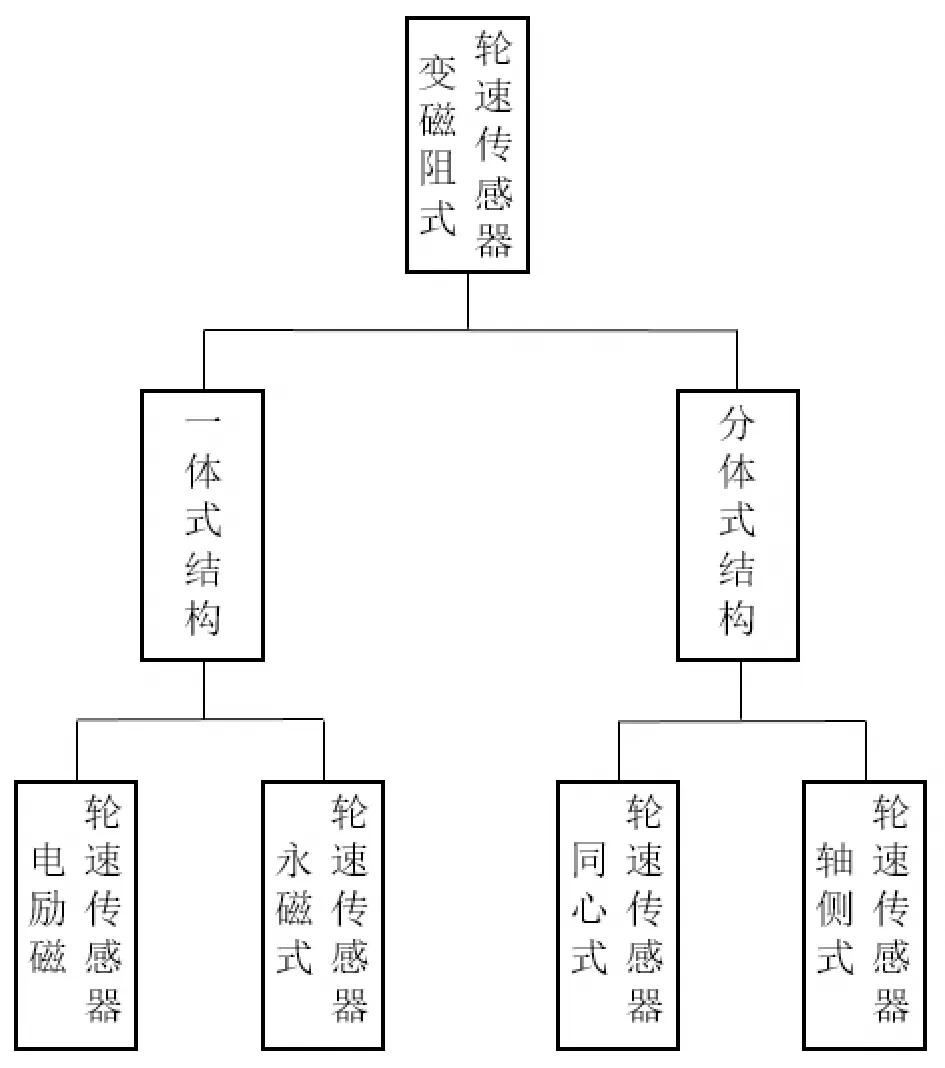

不同飞机的轮速传感器结构形式各不相同,但是根据其基本工作原理可以大致将传统的轮速传感器分为变磁阻式轮速传感器和直流发电机式轮速传感器这两类。目前波音与空客的民机大多采用变磁阻式轮速传感器,因此基于该原理的轮速传感器种类结构最为丰富,可以将其按图 3所示分类。

图3 变磁阻式轮速传感器分类

2.1 变磁阻式轮速传感器

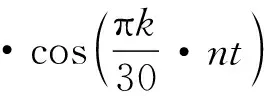

变磁阻式轮速传感器的基本结构由定子、转子以及若干支撑轴承组成,定、转子都由软磁材料制成,在定、转子气隙表面布置有相同数量的齿,定子上缠绕有线圈,如图4所示。基本工作原理为:由励磁电路向定子线圈输出电流建立恒定磁场或由永磁体建立恒定磁场,当转子随机轮旋转时,定、转子间齿与齿相对则磁路的磁阻小,齿与槽相对则磁阻大。

图4 磁阻式轮速传感器工作原理图

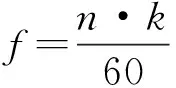

假设气隙磁阻沿正弦规律变化,根据电感公式及电磁感应定律有:

其中,f:磁阻变化频率,n:轮速,k:轮速传感器齿数,L:线圈电感,N:线圈匝数,R:平均磁阻,r:交变磁阻幅值,ψ:磁链,I:励磁电流,e:感应电动势。

可知,当磁阻变化时会导致定子线圈电感发生变化,因而在励磁电流中感生了频率正比于轮速的交流信号。

1)电励磁轮速传感器

早期的电励磁轮速传感器的转子为圆盘状,在结构上与定子轴向排列,因此转子内圆和外圆包含有两段气隙。在转子外圆气隙中布置有齿槽,内侧气隙未被利用,在定子上绕有线圈,通过航插将线圈线引出即为输出信号线。波音737飞机的轮速传感器为单轴承支撑结构,转子外圆有150齿结构,每转动一周输出150个脉冲,其结构如图5所示。

图5 波音737轮速传感器结构

波音747飞机的轮速传感器在结构上将单轴承支撑替换为双轴承支撑,更好保证齿槽处气隙均匀,使得输出脉冲的波动小。最初的波音747轮速传感器为50齿结构,为了提高转速的测量精度,逐步采用了200齿的结构,得到了更高频率的输出信号,因而需要时间常数较小的信号滤波器,从而使得信号滞后减小。在工作时可以对外输出约5V

的交流信号,其结构如图6所示。

图6 波音747轮速传感器结构

在一些专利中还提出了径向磁场式的飞机轮速传感器结构,如图 7所示,将转子布置在内侧,定子布置在外侧,但暂未发现其应用于实际飞机中。

图7 径向磁场轮速传感器结构

电励磁轮速传感器的独特优点在于其具有方便的上电自检性,当传感器的绕组因热或冲击损坏,则励磁电流必然为零;但同时它也具有相应的缺点,由于圆盘状转子的轮速传感器没有利用全部气隙,导致其磁阻变化较小,需要很多的定子线圈匝数才能输出幅值较大、抗干扰能力强的频率信号。这就导致了定子线圈的电阻大,甚至达到数百欧姆,需要较高的直流电压才能产生所需的励磁电流,对励磁及检测电路提出了较高的要求。

2)永磁轮速传感器

永磁轮速传感器利用永磁体来提供轴向的恒定磁场,从而降低了对励磁电流、励磁电压的需求,有利于励磁及检测电路的设计,其结构原理如图 8所示。

图8 永磁体安装结构

并且为了解决圆盘状转子只利用单边气隙使得磁阻变化较小的问题,新的永磁轮速传感器在结构改进后多为杯状外转子,在结构上布置在定子径向外侧,且在定、转子两段气隙表面都布置了齿槽,使得两端气隙都被利用,磁路布局更加合理。例如波音777飞机的轮速传感器,结构如图 9所示。

图9 波音777轮速传感器结构

波音777飞机上的轮速传感器实物如图 10所示,左侧为定子,右侧为杯状外转子,其结构如图 9所示,定子部分安装有永磁体,永磁体外缠绕有绕组线圈,该轮速传感器的齿数为150。

图10 波音777轮速传感器图

永磁式轮速传感器的优点在于不需要励磁电流,因而绕组匝数较小,并且结构布局更加合理;但同时它也具有故障判断比较复杂的问题,当传感器停止输出信号时,逻辑电路需要额外判断机轮是真实停止还是传感器损坏。

3)同心安装轮速传感器

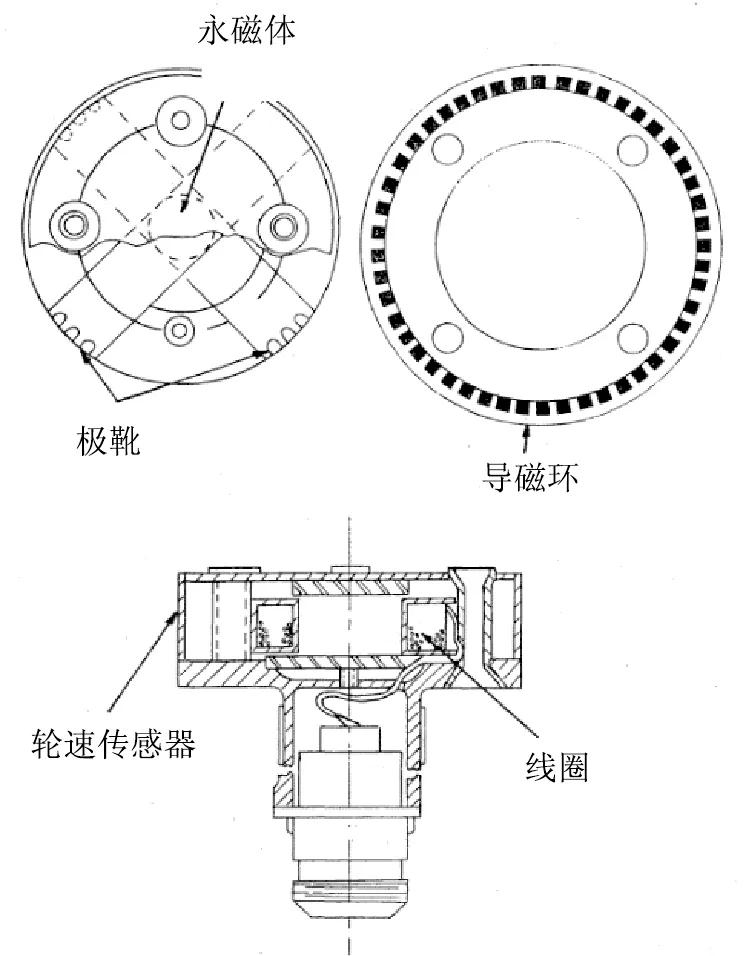

分体式同心安装轮速传感器的传感器部分与转子部分是各自独立的。转子安装在机轮上,随机轮一同旋转,传感器部分安装在机轮固定不动的轴上。转子部分由软磁材料制成,传感器部分包含线圈、永磁体、极靴等结构。图11所示为洛马公司的L

-1011飞机上的轮速传感器,传感器部分有4个磁极,每个磁极上有4个齿,导磁环上有48个同样的齿,当机轮带动导磁环旋转时,在传感器磁极与导磁环齿之间产生正比于轮速的磁场脉动,从而在绕组引出线上产生正比于轮速的交流信号。

图11 L-1011飞机轮速传感器

4)轴侧安装轮速传感器

分体式轴侧安装轮速传感器的转子部分安装在机轮上,传感器部分不需要与机轮同轴安装,如图12所示。这样的好处是易于结构布置,机轮同轴的位置可以安装其他部件。

图12 分体式轮速传感器结构

分体式轮速传感器的优点在于传感器部分没有运动部件,因此不需要花键等连接机构。传统的分体式轮速传感器缺点在于它可能存在三种类型的误差。第一类是由于安装时定、转子之间产生恒定轴向偏移导致不能严格保证气隙宽度,使得输出信号的幅值整体增大或减小。第二类误差是由于安装时定、转子之间不同心,导致气隙宽度随转动位置发生变化,使得输出信号的幅值随转动位置发生变化。第三类误差是由于机轮高速运动中产生的振动导致气隙宽度发生随机变化,使得在输出信号上叠加随机干扰。

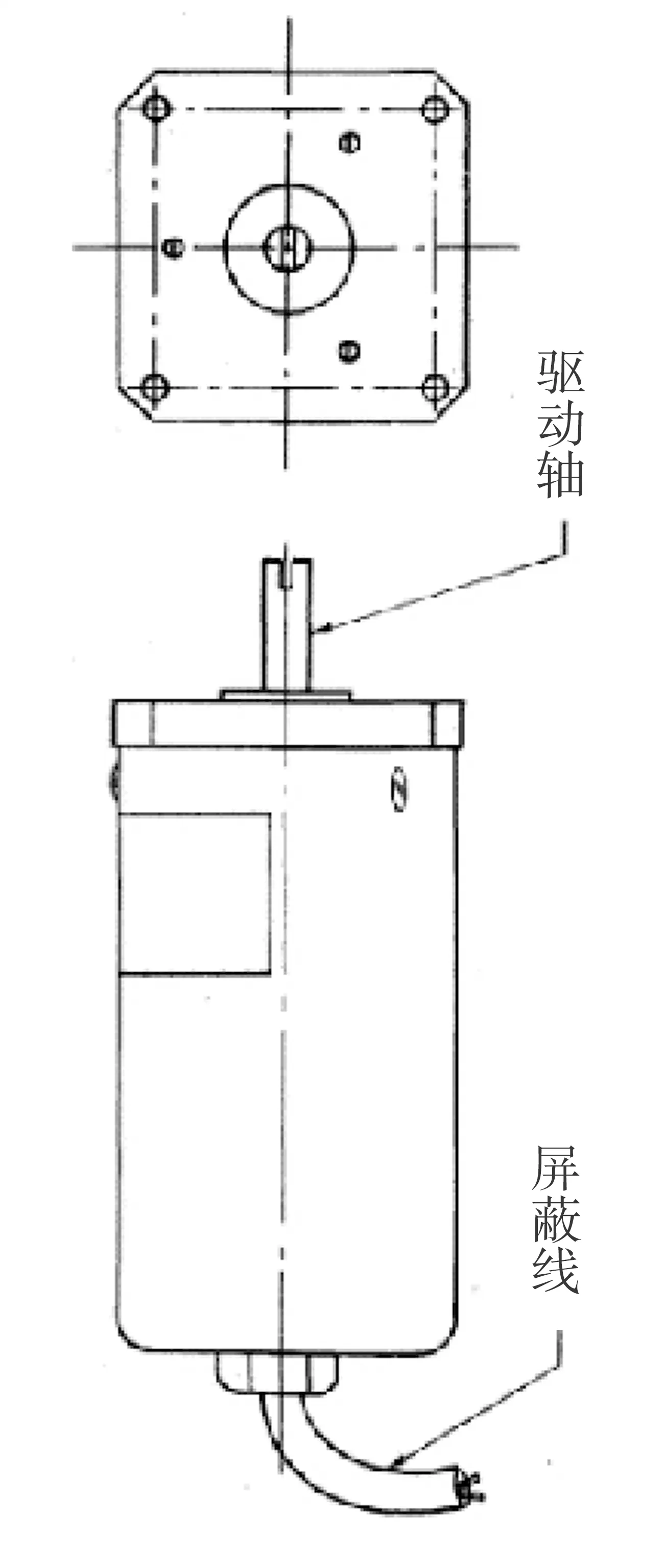

2.2 直流式轮速传感器

直流式轮速传感器的本质就是直流测速发电机,其定子上安装有永磁体,转子缠绕有绕组,绕组引出线连接到换向器上,并将两个碳刷通过弹簧压在换向器上将信号输出。机轮带动转子转动时,转子绕组输出电压正比于轮速的直流电压信号。英法联合设计的协和号超音速客机上所用的直流式轮速传感器如图13所示。

图13 直流式轮速传感器

直流式轮速传感器中,碳刷与换向器的摩擦导致其容易损坏,因而寿命较低,可靠性较低,需要经常维护是其最大的缺点,同时也制约了其应用,已经逐渐被淘汰。

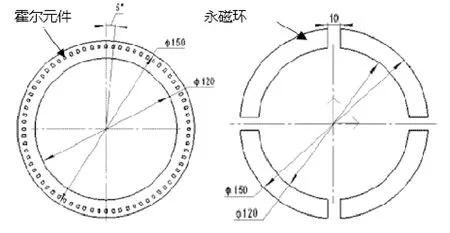

2.3 霍尔式轮速传感器

霍尔式轮速传感器是利用霍尔效应测量磁场变化的原理来测量机轮转速。基于霍尔元件的轮速传感器通常由壳体、霍尔测速组件、永磁环、处理电路组成。图14所示左侧为安装在轮轴上的霍尔测速组件,圆环上每隔5°安装一个霍尔元件,共等距安装72个霍尔元件。右侧为安装在机轮上的永磁环,等距安装有4个永磁体。永磁环随机轮转动时,因为存在缺口,磁环表面附近产生了周期变化的磁场,当一个缺口转动经过一个霍尔元件时,该元件产生一个方波,测速组件将霍尔元件信号输出到数字电路中进行处理,即可得到轮速。

图14 霍尔式轮速传感器

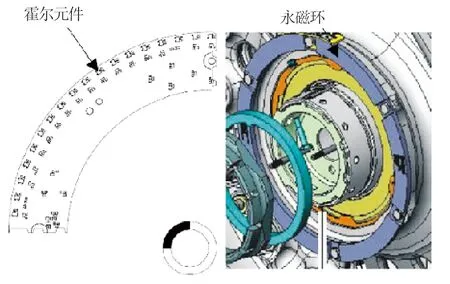

波音787飞机的轮速传感器采用了霍尔方案,并被集成化设计在远程数据集中器中。传感器部分结构如图 15所示,左侧为1/

4的测速组件环,其上每隔5°安装有一个霍尔元件。右侧为安装在机轮轮毂上的永磁环,环上有6段永磁体。

图15 波音787霍尔式轮速传感器

相比传统轮速传感器,新的霍尔方案具有体积小重量轻、响应速度快、安装误差干扰小的优势。

2.4 光电式轮速传感器

一些专利中提出的光电式轮速传感器是利用光电开关的光敏特性来测量机轮转速。如图16所示,光电式轮速传感器结构通常由外壳、转子轴、编码盘、光发生器、光电开关等部分组成,编码盘随转子轴一同转动。光电码盘上有若干小孔,当光电开关被光发生器通过编码盘小孔的光照射到时,会输出方波信号到处理电路,根据编码盘上的孔数即测出轴的转速。但此类原理的轮速传感器暂未发现被应用于实际飞机。

图16 光电式轮速传感器结构

3 关键技术及其发展趋势

应用传统的电励磁、永磁轮速传感器是目前在役飞机的主流,其关键技术可以归纳总结为以下几点:

1)高可靠性:轮速传感器所处环境具有强振动的特点,对轴承等机械结构、绕组的可靠安装固定提出了很高的要求。

2)耐高温性:轮速传感器安装在温度可达1 000 ℃的刹车盘附近,因此其全性能温度范围至少为:-55 ℃~100 ℃,并在瞬时承受180 ℃不损坏。

3)低速输出特性:在轮速较低时,轮速传感器需要保证具有幅值较大,频率准确的可靠输出信号。需要在设计中,优化电磁设计,使轮速传感器主磁通大,磁阻变化大,决定着轮速传感器的输出精度。

随着技术的进步,许多采用新原理新技术的传感器方案与其他信息采集模块进行集成化,轻量化设计,成为轮速传感器最新的发展趋势。以波音787飞机主起落架上的远程数据集中器为例,其中集成了采用霍尔原理的轮速传感器、防滑保护、刹车温度、胎压监控等模块,在集中器中将所有信息集中后发送到刹车控制与监控系统中进行控制,与传统单体检测元件的传感器相比,整体结构紧凑重量轻。

4 结论

飞机防滑刹车系统中的机轮测速系统是复杂的检测系统,轮速传感器是该检测系统的关键测量元件。为了保证机轮测速系统的准确可靠,需要从轮速传感器的分辨率、抗干扰能力、可靠性与可维护性等多方面综合确定轮速传感器的测量原理与结构,才能满足飞机机轮测速系统与飞机防滑刹车系统的要求。当前国内轮速传感器的研究仍基于传统的变磁阻原理,轮速传感器是独立的单体元件,国外最新飞机的数据采集模块中多传感器的集成化、轻量化设计是未来重要的发展趋势。