民用飞机气密腹板裂纹研究

赵 鑫 翟城城 李卫平

(上海飞机设计研究院,上海201210)

0 引言

结构投入使用到形成工程可检裂纹的飞行次数或飞行时间称为疲劳寿命。疲劳寿命是飞机结构固有的疲劳品质。疲劳寿命计算大体思路如下:首先由工程方法或数值分析方法计算结构危险部位的应力应变范围;然后由应力应变范围,根据材料疲劳性能数据、曲线得到对应的疲劳寿命;最后利用累积损伤理论,计算整个载荷谱的疲劳损伤,进而得到结构件的安全寿命。

由于民用飞机结构循环应力水平较低,关键结构的局部应力一般不会超过本身的屈服极限,一般采用名义应力法进行飞机结构疲劳寿命计算。名义应力法是基于结构的名义应力和应力集中系数,以及材料或结构件的S-N曲线,结合线性累计损伤理论进行疲劳寿命计算的方法。细节疲劳额度值(DFR)法是名义应力法的一种,DFR是当应力比R

=0.06时,在结构细节寿命具有95%置信度和95%可靠度的要求下,结构件能够达到10次循环寿命的最大应力。DFR与使用载荷无关,是对结构本身质量和耐重复载荷能力的度量,是结构本身固有的疲劳性能特征值。采用细节疲劳额度值对民用飞机结构进行疲劳分析,步骤如下:

1)确定目标寿命(飞行次数);

2)确定疲劳可靠性系数;

3)确定地-空-地应力循环;

4)计算地-空-地损伤比;

5)计算当量地-空-地循环数;

6)确定被检查结构细节疲劳额度值;

7)确定地-空-地许用应力;

8)计算疲劳裕度;

9)计算要求的结构细节疲劳额度强度;

10)计算疲劳寿命;

11)完成疲劳检查表。

NASGRO是用于疲劳寿命预测和裂纹扩展寿命预测的软件,是NASA、FAA、EASA等机构进行损伤容限分析的标准软件。上世纪80年代,美国航空航天局约翰逊宇航中心在欧洲航天局和FAA的技术协助下开发NASGRO软件,其最初被用于NASA航天飞行器及发射装备的断裂控制分析,在NASA的老化飞机研究项目中,NASGRO被选定为飞机结构疲劳裂纹分析的指定软件,从而使得NASGRO的分析能力得到了极大的提升。

1 气密腹板结构简介

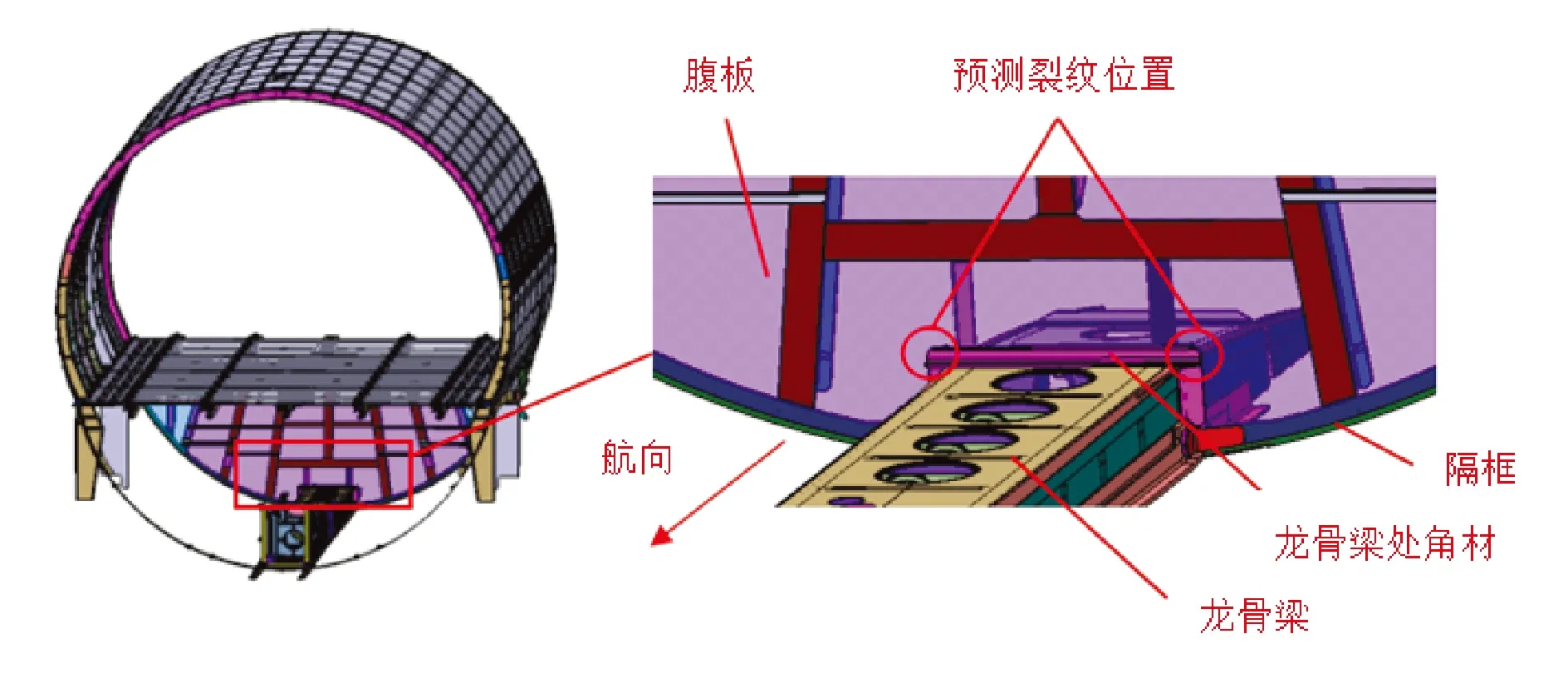

民用飞机气密腹板主要承受机舱内部的气密载荷,如图1所示。气密腹板上通过布置加强立柱、横向加强筋等支撑结构将腹板所受气密载荷传递到框缘。支撑结构需要承受较大的弯曲应力来限制腹板的变形,同时,因为弯曲应力也带来了相应的疲劳问题,腹板和支撑结构连接区域是结构疲劳的关键部位。气密腹板沿航向前侧为非气密区,本文中称作“腹板气密外部”,后侧为气密区,称作“腹板气密内部”。

图1 气密腹板位置及传力图

气密腹板位于机身对接处,龙骨梁穿过腹板并通过角材和腹板连接,气密腹板和龙骨梁角材端部接触部位是气密腹板疲劳薄弱部位,在循环载荷作用下容易产生裂纹,如图2所示。

图2 气密腹板裂纹预测位置示意图

为研究气密腹板的疲劳性能,提出了一种裂纹预测分析方法,如图3所示。根据气密腹板结构特征和传力特点,选取腹板和龙骨梁角材端部接触部位作为疲劳典型部位,根据试验测量结果确认气密腹板循环受载严重工况,通过有限元模型仿真分析进而计算疲劳寿命和裂纹扩展寿命,得到裂纹寿命。在疲劳试验过程中重点监测气密腹板疲劳典型部位,通过试验检测寿命和裂纹计算寿命对比验证方法的有效性。

图3 裂纹预测分析方法

2 气密腹板典型部位疲劳分析

2.1 试验测量结果分析

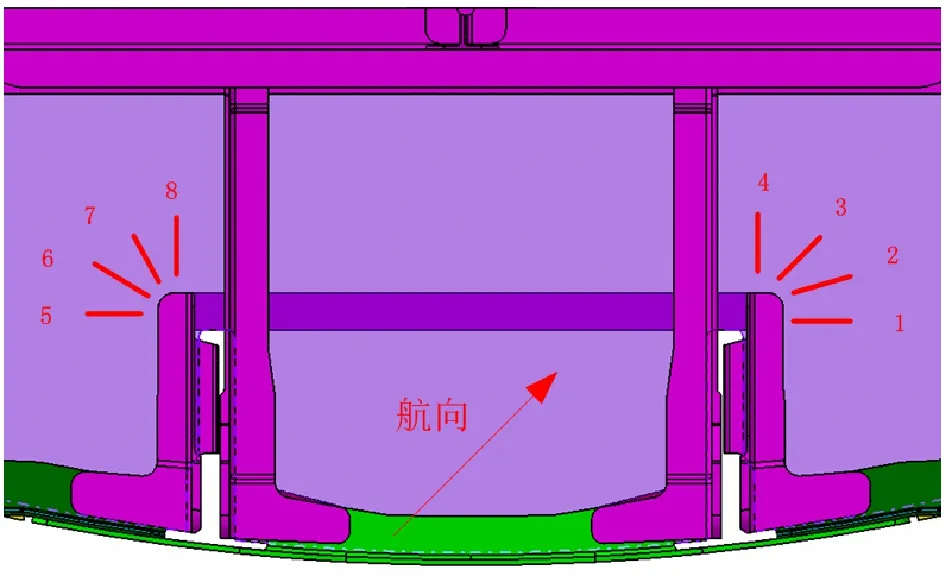

由于气密腹板及周边结构沿机身中线对称,在气密腹板和龙骨梁角材端部接触位置(左右对称)沿着角材端部放射状布置应变片,通过应变片数据验证气密工况是腹板循环受载严重工况,应变片具体位置如图4所示。

(a)腹板气密内部应变片位置

(b)腹板气密外部应变片位置图4 应变片位置示意图

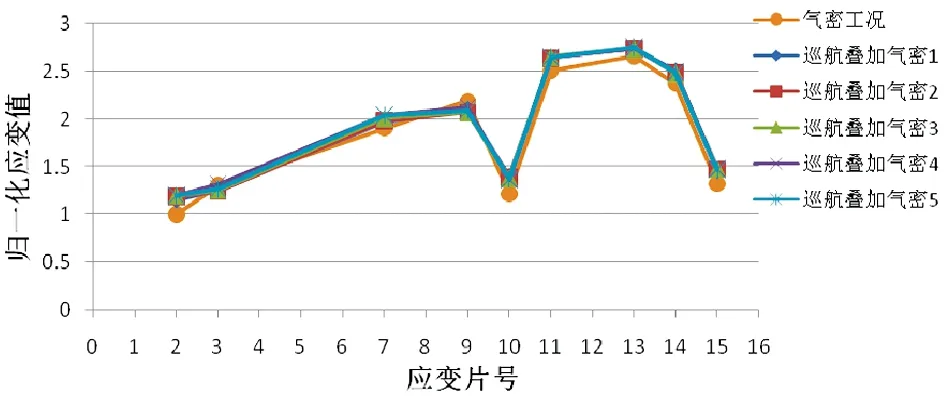

测量纯气密工况和5个巡航叠加气密工况下应变片数据,筛选有效数据并进行归一化处理,如图5所示。气密工况和巡航叠加气密工况下应变片数据接近,进一步验证了腹板受气密载荷影响大,其余载荷对腹板影响较小。因此,在气密腹板裂纹研究有限元模型分析中仅考虑气密载荷工况。

图5 应变归一化处理表

2.2 有限元模型分析

通过传力分析和试验测量结果分析可知气密腹板在气密工况下受载最严重,面外气密载荷是气密腹板在和龙骨梁角材端部接触位置产生裂纹的主要原因。

连接加强结构将气密腹板分为多个单元格子,选取气密腹板和龙骨梁角材端部接触部位的腹板单元格子(包括连接紧固件),采用HyperMesh软件建立精细有限元模型,腹板和紧固件建为六面体单元,模拟真实接触,对模型施加边界条件模拟腹板与周边结构的连接,对框腹板施加气密载荷,提交NASTRAN软件计算得到精细有限元模型结果。精细有限元模型如图6所示。

图6 气密腹板疲劳典型部位精细有限元模型

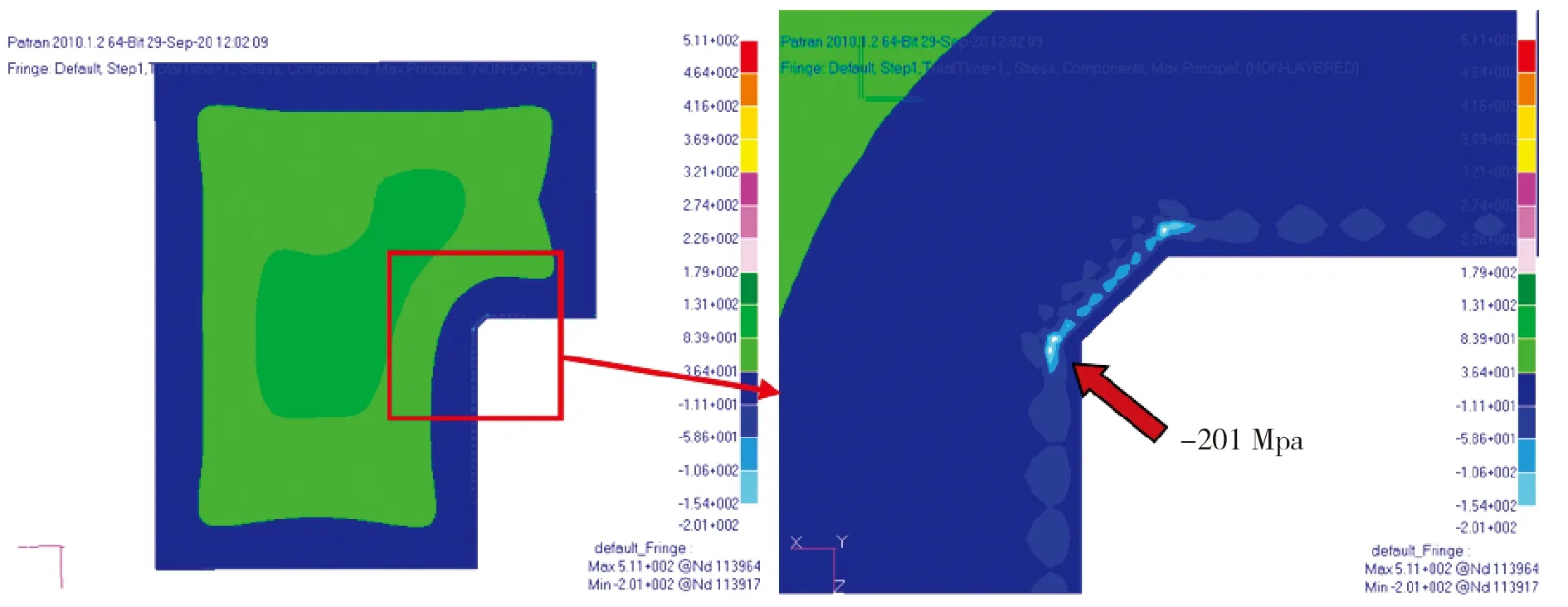

气密工况下,气密腹板疲劳典型部位的精细有限元模型应力云图如图7~图8所示,腹板气密内部,腹板与角材端部倒角接触部位局部受到较大的拉应力,下部角处最大拉应力为511 MPa,上部角处最大拉应力为451 MPa;腹板气密外部,腹板与角材端部倒角接触部位局部受到较大的压应力,下部角处最大压应力为-201 MPa。

图7 气密内部-腹板疲劳典型部位最大主应力分布

图8 气密外部-腹板疲劳典型部位最大主应力分布

应力分布结果表明:气密腹板在与龙骨梁角材端部倒角接触位置应力水平较高,是疲劳危险部位,气密腹板沿航向后侧为拉应力,沿航向前侧为压应力,裂纹从航向后侧产生。

2.3 疲劳寿命分析

采用细节疲劳额度值法计算气密腹板疲劳典型部位的疲劳裕度,完成疲劳检查表。基于气密腹板的疲劳检查表,可由疲劳裕度为0反推疲劳可靠性寿命,疲劳寿命分析方法的基本步骤为:

1)确定裂纹故障区域的应力谱;

2)确定结构件材料的DFR和裂纹故障区域应力集中系数;

3)确定修正系数;

4)确定结构件细节疲劳额度值DFR;

5)确定计算用应力谱;

6)确定疲劳可靠性系数;

7)基于目标飞行次数计算疲劳裕度;

8)由疲劳裕度=0反推结构疲劳可靠性寿命。

根据试验和分析数据确定气密腹板材料的基准值DFR,考虑气密腹板修正系数得到气密腹板细节疲劳额度值。通过气密腹板精细有限元模型分析结果可知,气密腹板疲劳典型部位最大工作应力为511 MPa(图7),考虑应力集中系数,得到相应的最大疲劳工作应力f

。将气密腹板疲劳典型部位DFR值和最大疲劳工作应力f

落实到疲劳检查表中,疲劳可靠性系数等其他参数不变,由疲劳裕度为0反推气密腹板疲劳典型部位疲劳可靠性寿命。如表1所示,当气密腹板疲劳典型部位疲劳裕度为0时,对应疲劳可靠性寿命为29 760次疲劳试验循环次数。

表1 疲劳检查表

3 气密腹板典型部位裂纹扩展分析

基于NASGRO软件的损伤容限分析步骤为:

1)确定开裂模型及模型简化,将分析部位的结构简化成NASGRO中合适的分析模型;

2)确定初始裂纹尺寸;

3)确定应力强度因子;

4)选择材料性能数据;

5)确定应力谱;

6)确定结构剩余强度应力;

7)确定检查门槛值和重复检查间隔。

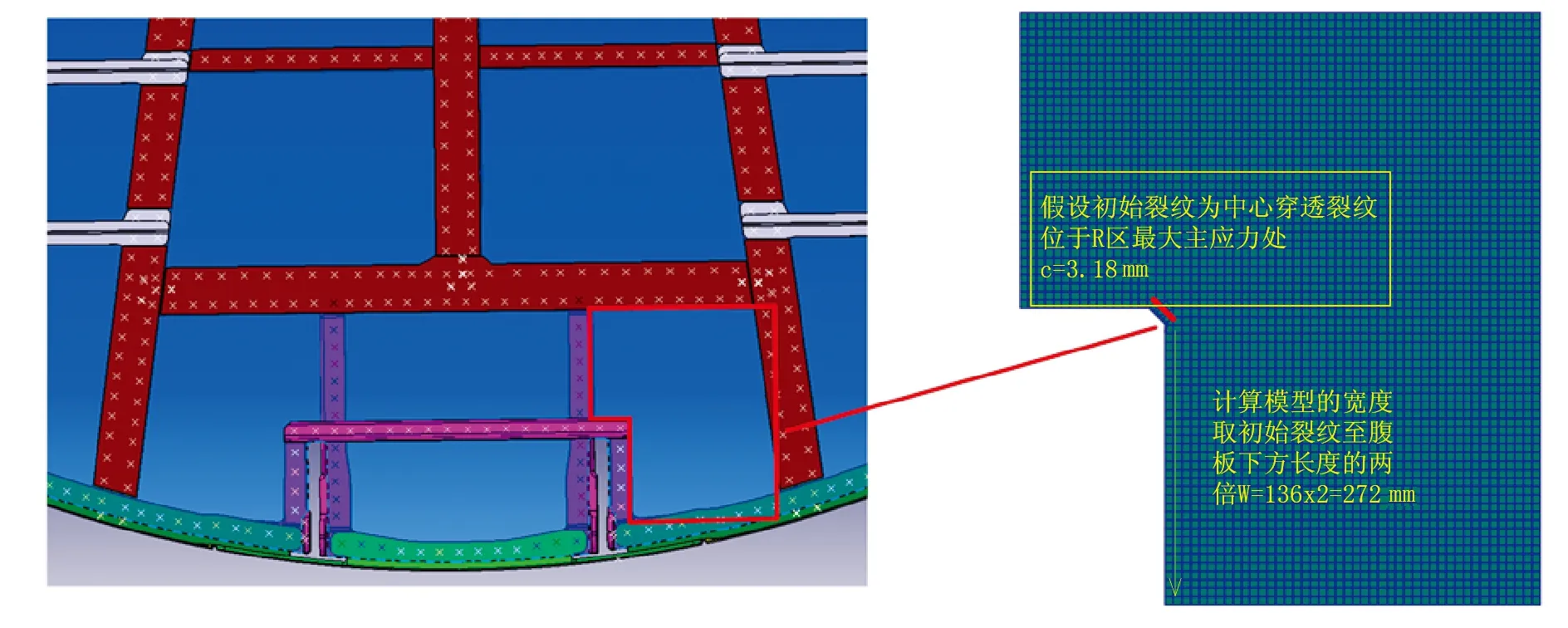

根据气密腹板精细有限元模型计算得到的主应力分布云图,进行裂纹扩展寿命分析。基于裂纹故障特征,假设腹板裂纹为板中心穿透裂纹,位于气密腹板R区最大主应力处,裂纹沿着零件边缘扩展,按照行业经验,初始裂纹长度设为c

=3.18 mm,计算模型的宽度取初始裂纹至腹板下方长度的两倍,如图9所示。

图9 初始裂纹及裂纹扩展路径假设

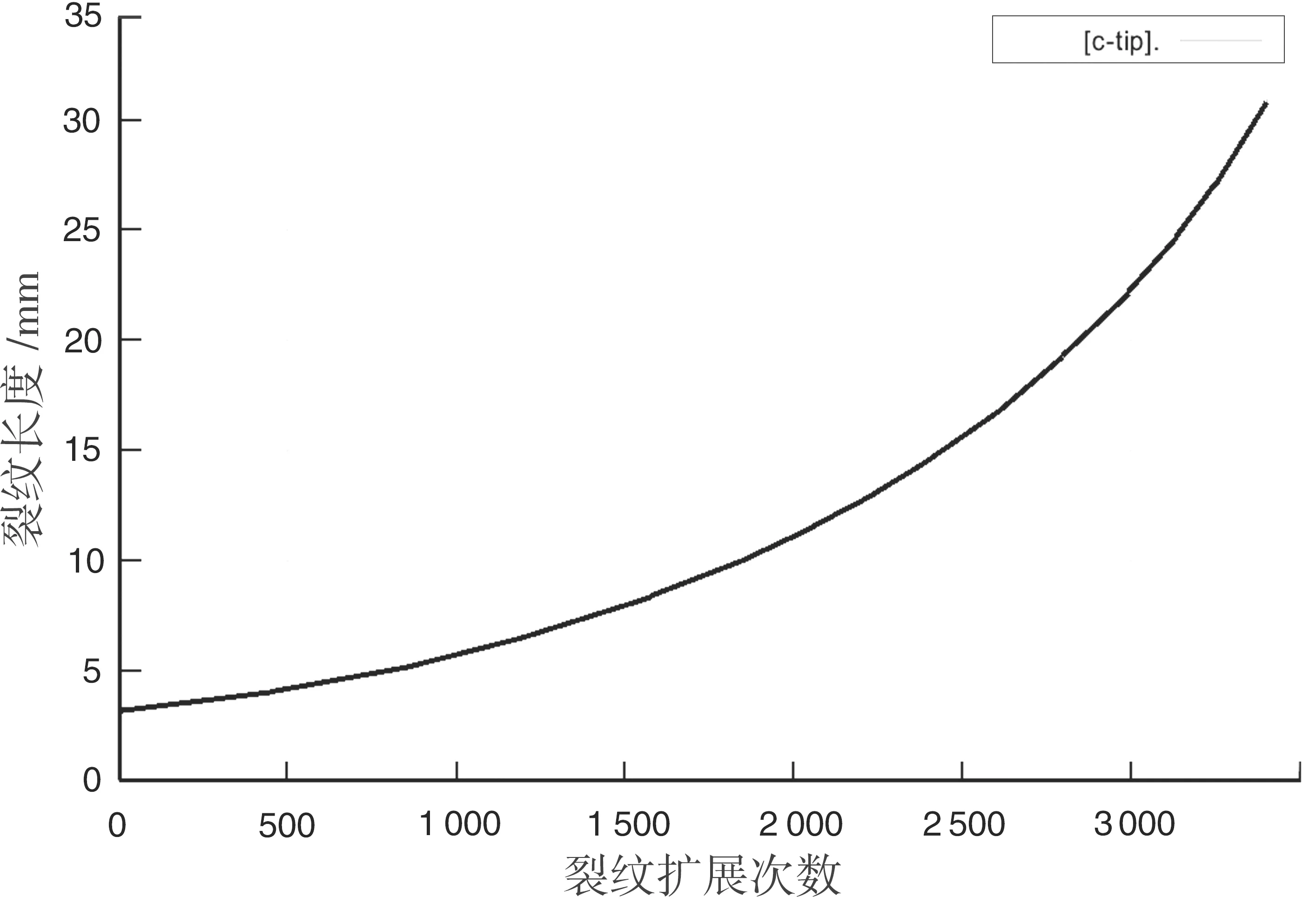

考虑气密腹板裂纹为板中心穿透裂纹,选取NASGRO软件中的TC11模型进行裂纹扩展寿命计算,同时考虑沿裂纹扩展路径上的主应力分布,输出气密腹板疲劳典型部位裂纹长度-裂纹扩展次数曲线,如图10所示,裂纹扩展寿命结果如下:

图10 气密腹板疲劳典型部位裂纹扩展曲线

ANALYSIS RESULTS

Fracture toughness = 2 339.891 4

Computed K at failure using applied limit stress LARGER THAN fracture toughness:

Computed K using limit stress at failure = 2 339.999 1

Crack Sizec

= 30.942 6Total Flights = 3 405.000

根据上述分析,气密腹板疲劳典型部位裂纹萌生对应的疲劳试验循环次数为29 760次,扩展到临界裂纹长度30.94 mm对应的疲劳试验循环次数为3 405次,总循环次数为33 165次。

4 裂纹检测

疲劳试验中重点监测气密腹板疲劳典型部位,当疲劳试验进行到35 000个循环次数,对试验件进行检查时发现,腹板气密内部,在气密腹板与龙骨梁右侧纵梁连接角片上方发现裂纹,长度L=28 mm,如图11所示。

图11 气密内部-腹板疲劳典型部位损伤细节

精细有限元模型分析得到的裂纹发生位置以及裂纹发生机理符合实际检测结果,气密腹板典型部位裂纹萌生并扩展到临界裂纹长度的疲劳试验循环次数33 165次接近检查发现裂纹的次数35 000次,且理论分析偏保守。

5 结论

本文选取气密腹板与龙骨梁角材端部接触部位作为气密腹板疲劳典型部位,进行精细有限元模型仿真分析,分析得到气密腹板裂纹发生位置以及裂纹发生机理和疲劳试验检测结果一致。基于精细有限元模型分析结果进行气密腹板疲劳寿命和裂纹扩展寿命分析,得到裂纹萌生并扩展到临界裂纹长度的疲劳试验循环次数接近裂纹发现时次数,且理论分析偏保守。