莺琼盆地半潜式平台超高温高压钻井取心技术

韩 成, 罗 鸣, 刘忠宝, 杨玉豪, 邓文彪, 周庆元

1中海石油(中国)有限公司湛江分公司 2中国石油集团渤海钻探工程有限公司国际工程公司3中国石油集团渤海钻探工程有限公司井下作业分公司

0 引言

南海西部莺琼盆地为世界三大海上高温高压地区之一,近年钻探的高温高压探井井底温度超过200 ℃,压力系数超过2.30,且目的层安全压力窗口极窄,甚至部分井几乎无安全压力窗口,钻进过程中井漏、溢流、卡钻等复杂情况频发。虽然南海西部莺琼盆地超高温高压钻探作业异常艰难,但同时通过钻探发现了一些具有商业价值的超高温高压气田。为了解莺琼盆地超高温高压储层构造参数,全面掌握地质构造变化机理,指导气田开发方案制定及钻井作业实施,急需进行超高温高压钻井取心。目前业界无超高温高压钻井取心作业经验,面临着安全压力窗口极窄,取心过程极易发生复杂情况,地层岩性变化频繁,取心易造成堵心,半潜式平台取心作业参数难以控制等难题[1-5]。

1 钻井取心技术难点

(1)莺琼盆地超高温高压地层砂泥交替频繁,非均质性较强,取心钻进时的机械钻速很不稳定,易发生堵心[6-7]。

(2)莺琼盆地超高温高压地层温压环境恶劣,钻井取心过程中高密度钻井液性能易发生恶化,性能维护困难。

(3)莺琼盆地超高温高压目的层油气显示活跃,且目的层安全压力窗口多在0.1 g/cm3左右,钻井过程中井漏、溢流频发,部分井发生压差卡钻,取心钻进过程极易发生复杂情况,井控风险高。

(4)半潜式钻井平台升沉对取心钻进参数带来较大的挑战,取心过程中岩心也极易因平台升沉而被拔断从而对取心进尺造成影响。

2 钻井取心技术措施

2.1 取心工具优化设计

2.1.1 取心钻头

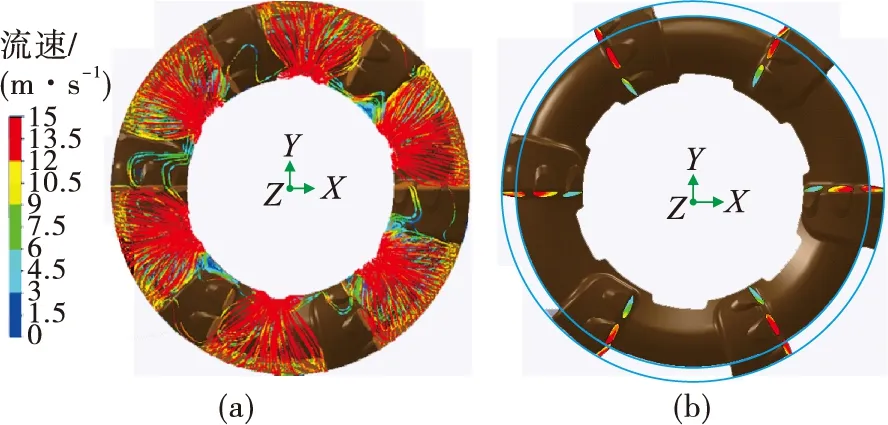

莺琼盆地超高温高压取心钻头采用双圆弧设计,其中内圆弧设计使得取心钻头具有一定的内锥,提高钻头的稳定性,利于形成完整的岩心。布齿方式采用等磨损布齿,充分利用每个PDC齿的切削能力,提高取心钻头的使用寿命。对取心钻头进行流场分析,如图1(a)所示,设计各刀翼流量分配比较均匀,进一步提高取心钻头的稳定性,同时由图1(b)分析结果可知,取心钻头内侧流速为4.5~6.0 m/s,外侧流速接近15.0 m/s,取心钻头内侧流速小于外侧流速,有效减少钻井液对取心的侧向冲蚀。

图1 取心钻头流场分析结果

2.1.2 取心工具抗温防漏能力改造

为保护取心钻进内筒的岩心,常规取心钻具组合下钻到底循环干净后需要井口投球,开泵送球入球座,起到隔离内筒、分流循环的目的。井口投球操作导致超高温高压取心钻具组合中不能使用内防喷工具,为降低超高温高压取心井控风险,取心钻具能够使用防喷工具,通过改造取心工具,可实现免投球,既能降低钻井液对岩心的冲刷作用,又能实现割心后能开泵循环起钻,进一步保证了井筒安全性。

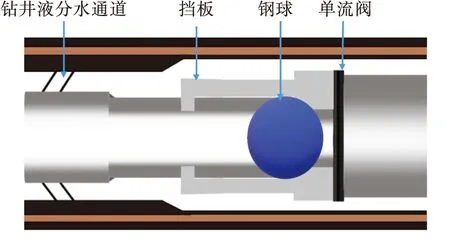

工具由悬挂总成、旋转总成、分水总成、内筒、外筒等部件组成,悬挂总成可实现调接钻头与内筒之间的间隙功能,分水总成包括挡板、钢球、单流阀,内部结构示意图如图2所示,通过钢球的自由运动平衡内筒内部压力,有利于岩心进入,同时也解决了原有取心工具需要在井口投球的问题。取心工具采用内外筒双层结构,简化了第三层铝合金内筒,避免了铝合金内筒因高温变形而产生复杂情况,同时取心工具内外筒环空间隙增大至7.5 mm,若取心作业中发生复杂情况时,可泵入小颗粒的堵漏材料进行堵漏,有效避免因环空间隙过小导致蹩泵,增强复杂情况的处理能力。取心工具内外壁厚增大,配件全为耐超高温金属件,内部无橡胶件,在加强取心工具强度的同时极大提高了井下高温稳定性[8-9]。

图2 分水总成内部结构示意图

2.2 取心钻具组合设计

现场采用以下钻具组合进行取心:Ø212.7 mm SCS306取心钻头+Y- 8100取心工具+浮阀+Ø165.1 mm钻铤×1根+Ø206.4 mm倒划眼扶正器+Ø177.8mm堵漏短节+Ø165.1 mm钻铤×8根+Ø165.1 mm液压震击器+Ø139.7 mm加重钻杆×14根+投入式止回阀接头+Ø101.6 mm钻杆。

因Y- 8100取心工具为免投球式工具,在钻具组合中可组合防喷工具浮阀,加强井控能力;在取心过程中如发生井漏,需泵入大颗粒堵漏材料时,可通过加压打开堵漏短节旁通孔,隔离堵漏短节以下钻具循环通道,大颗粒堵漏材料可通过旁通孔达到地层进行堵漏,进一步增强取心钻具的井控能力;同时液压震击器可为取心钻具发生卡钻提供解卡手段。

2.3 井眼准备

为了保证取心时效和井筒安全,取心作业前的井眼必须进行短起下,调整好钻井液性能,保证井眼畅通,确认井筒安全后方可起钻。同时钻井液需要保持良好抗高温性能,防止钻井液高温稠化,在内筒易憋压,影响岩心进入内筒进而发生堵心[10]。此外,必须准备充足的重晶石及堵漏材料,根据井况需求,及时组织压井及配制堵漏浆堵漏。

2.4 钻井取心作业

2.4.1 下钻

为防止下钻到井底开泵,启动泵压较大而压漏地层,取心钻具在出套管前开泵顶通循环,进裸眼后每隔200~300 m开泵顶通循环。下钻到底后先小转速转动再缓慢开泵,开泵正常后在距井底2 m左右上下活动循环,循环排量根据泵压情况调整,循环期间调整钻井液性能。钻井液循环均匀后进行低泵速试验,为准确获取取心深度,要求测量并记录潮差值。

2.4.2 取心钻进

钻压保持1~2 t进行树心,半潜式平台升沉较大时,可适当加大钻压,树心0.3~0.5 m后,逐渐将参数调整至正常取心参数。半潜式平台钻井取心容易出现脱压情况,要求司钻送钻均匀,勤跟钻压,在整个取心过程中要求不停泵、不停转、不能上提钻具。

2.4.3 割心

基于现场地质师的预测并结合钻时判断,尽量在胶结良好的泥岩地层割心,防止在起钻的过程中发生掉心,取心结束后进行磨心,充分磨心后缓慢上提钻具进行割心,此时需停转但不停泵。

2.4.4 起钻

为保证井筒安全,割心后继续循环,要求钻具提出取心顶面,经过充分循环确认无异常后停泵模拟单根气,根据单根气情况调整钻井液,决定是否具备起钻条件。起钻尽量减少钻具旋转,防止岩心落井。出心时取心筒正前、正后方60°扇形区域禁止站人,防止取心筒内部存高压致使岩心飞出伤人。

3 现场试验

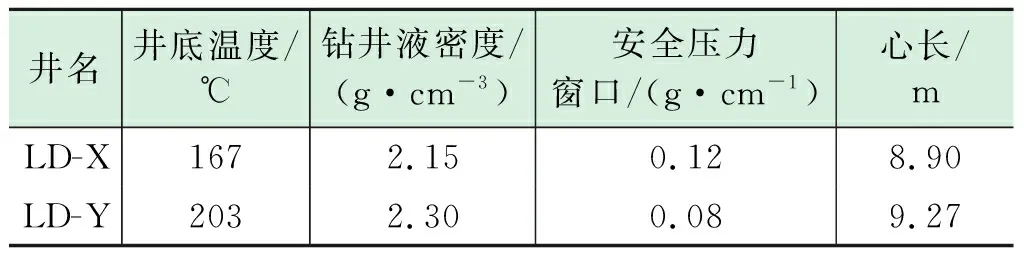

莺琼盆地两口超高温高压LD-X井、LD-Y井成功应用钻井取心技术,两口井取心数据如表1所示。由表1可知,LD-Y井井况更为恶劣,LD-Y井计划在Ø212.7 mm井段进行取心,上层Ø244.5 mm套管鞋破裂压力系数为2.38,下部井段通过后续MDT电测测压显示地层压力系数为2.30,压力窗口仅为0.08 g/cm3,同时井底温度在203 ℃左右,钻井液密度达2.30 g/cm3,钻进取心过程中井控风险大,两口井应用超高温高压钻井取心技术,取心作业顺利,出心岩心完整,无复杂发生,收获率均为100 %。

表1 地LD-X井、LD-Y井取心数据

4 结论

(1)针对超高温高压井窄压力窗口地层取心,应尽量提高取心钻头的稳定性,减小对岩心柱的冲蚀,同时通过改造取心工具及优化取心钻具组合,加强对高温失效、漏失、卡钻、井控等风险的应对能力。

(2)半潜式钻井平台增加超高温高压窄压力窗口地层取心作业难度,做好取心前井眼准备,充分调整钻井液性能,严格控制下钻、取心钻进、割心、起钻、出心等操作。