油基钻屑无害化处理和资源化利用研究进展

付韶波,马跃,岳长涛

(中国石油大学(北京) 理学院,北京 102249)

钻屑由石油和天然气钻井过程产生的岩石颗粒的混合物组成,而开采过程中使用的油基钻井液通常是含有添加剂的合成油,钻屑被油基钻井液污染形成油基钻屑[1]。由于存在多种有害有机物和无机物,包括石油烃,重金属和水溶性盐等[2],油基钻屑被许多国家视为危险废物。它们不仅难以处理,而且不适当的处理会对环境和人类健康造成严重危害[3]。因此,对于油基钻屑必须进行有效的处理。

油基钻屑处理过程包括一系列预处理技术,并致力于从钻屑中分离出有机污染物。当前,对于油基钻屑的处理技术的分类:物理法包括脱水、离心、回注和填埋等[4],物理化学法主要包括表面活性剂的洗涤[5]、超临界二氧化碳提取[6]、超临界亚临界水处理等[7],化学法包括焚烧法、热解法[8]和微波加热处理等[9],生物法包括堆肥和土地耕种等。考虑到安全处理和处置钻屑的难度[10],目前比较有效的是将两种或多种技术结合起来而不仅仅采用单步法[11]。随着处理油基钻屑技术的深入研究,从焚烧、填埋和生物降解,到溶解萃取、热处理回收油品,再到实现对钻屑中无机成分的再利用,例如制备建筑材料等[12-13],表明油基钻屑的高效无害化处理与资源化利用已经成为未来发展的主要趋势。

笔者将油基钻屑各种处理技术划分为无害化处理、油品的回收再利用和钻屑的资源化利用等方面,在介绍了各种油基钻屑处理方法的基础上,调研了各种处理方法的最新研究方向与成果,并结合目前油气开采过程中油基钻屑处理处置实例针对性地提出了对策建议,为目前工业针对油基钻屑的处理处置提供参考。

1 油基钻屑的无害化处理技术

油基钻屑的无害化处理技术是指通过一定的处理技术解决油基钻屑污染环境的问题。目前油基钻屑的无害化处理技术包括:甩干-离心分离技术通过物理机械过程分离去除有机污染物;回注与填埋技术、固化/稳定化技术通过限制污染物的迁移达到环保要求;焚烧法、生物处理技术和超临界氧化法则直接将有机污染物转化为对环境无害的无机小分子。

1.1 甩干-离心分离技术

甩干与离心技术是指将油基钻屑通过专用设备进行甩干与离心处理,使钻屑的含油量达到排放要求。甩干与离心技术的主体设备由甩干机和离心机组成,甩干机内置筛网可将钻屑不断地进行筛分成含油率低的小颗粒,再经离心机离心分离后实现固液分离。油基钻屑经甩干-离心分离技术后,含油率可降至3%左右[4,14]。这种方法可以降低含油率,但是难以直接满足排放要求,因此大多处理工艺都将此作为预处理技术。宰艳玲等[15]针对油基钻屑研制出了新型三相离心机,可实现水、油和钻屑固相的分离,经处理的钻屑油含量可降低至0.833%~1.196%,油相含水量为1.68%~1.76%,达到了较好的处理效果。

甩干-离心分离技术广泛应用于实验室及工业中的固液分离,在油基钻屑的处理当中常常也作为一道不可或缺的工艺程序,但存在能耗大、噪音大、设备磨损严重等问题,且需后接其它处理工艺提高处理效率。

1.2 回注与填埋技术

回注法是将油基钻屑通过研磨将固体颗粒粒度变小,并加入处理剂及造浆剂,使钻屑粒度和浆体流变性能满足回注要求,在一定的回注压力下,将油基钻屑通过套管环空或者专用回注井,注入到有一定处置浆体能力的深部地层内[16]。回注法最显著的优点是钻井废弃物零排放,符合日趋严格的环境保护要求,并且在许多情况下处理成本相对较低,在世界范围内的油田,尤其是国外浅海油田得到广泛的应用。我国蓬莱19-3油田早在2003年首次引入钻屑回注技术[17],结果表明对于油基钻屑而言,海上回注技术较运会内陆通过其他技术进行处理成本较低,且无二次污染。但项目执行过程中遇到诸多问题导致经济成本大大提高,使油基钻屑回注技术在我国发展缓慢了下来。

填埋法是将钻屑掩埋到提前挖好的预备坑中,掩埋之前需将钻屑的含油率预处理到3%以下,预备的坑深度也有一定的要求,以免污染地下水和破坏植被生长。鉴于此处理过程成本低廉、操作简易,在内陆油田得到广泛的应用。

虽然深层地下废物注入被证明是石油和天然气勘探和生产活动中环境可接受的钻屑处置选择,但严重危害环境的可能性依然存在。这种可能性源于不适当的流程设计、缺乏数据和工程实践不足,以及项目执行不力和缺乏系统监视。油基钻屑填埋技术相较回注技术有二次污染的风险,了解油基钻屑的原始化学成分,确定填埋的潜在风险和确定最佳填埋程序至关重要。

1.3 固化/稳定化技术

固化是指将钻屑封装在具有高结构完整性整体式固体中,通过减少浸出面积和使用密封隔离减少污染物的迁移[18]。稳定化是指通过将污染物转化成不易溶解、不易流动和无毒的形式,减少污染物的环境威胁。一般来说,需要通过固化和稳定化技术结合使用,确保油基钻屑留存在其中。蔡浩等[19]采用无机胶凝材料辅以界面改性剂KX,对油基钻屑进行了固化处理,通过优化PC32.5水泥、粉煤灰、活性增强材料和水固比等条件,实现了油基钻屑的无害化固化处理。Kujlu等[20]通过不同的稳定/固化方法对7种油污染土壤的进行了现场调查研究,研究表明,固化剂剂处理有污染土壤消耗比例在6%~10%,土壤的处理时间在4.1~18.5 min/m3,使用波特兰水泥-硅酸钠-硅藻土组合固化剂进行的稳化/固化处理污染土壤是最佳选择。Perez等[21]针对水泥基固化/稳定的低温热脱附油基钻屑,进行了一系列测试。结果表明,添加2%的钻屑,在水灰比为0.6∶1时,会产生最高的无侧限抗压强度(22.22~26.22 N/mm2),远高于建议等级的最小20级混凝土的无侧限抗压强度20 N/mm2,固化/稳定的基质中平均残留TPH量为62.41 mg/kg。

使用固化/稳定化技术可以大大减少有害离子和有机质对土壤的影响,所得产品可用于铺路、回填或建筑。然而,油基钻屑含油量较高会限制该技术的应用,而且需要较大的空间,存在污染物泄露造成二次污染等安全隐患。

1.4 焚烧法

焚烧技术是将油基钻屑加热到820~1 600 ℃,使污染物转化成惰性残留物的过程。焚烧技术可以处理大量的油基钻屑,避免有害物对环境的污染。但是焚烧法无法处理油基钻屑中的无机成分,例如重金属;能耗较高,且产生大量的二氧化碳和氮氧化物。王丽芳[22]在对油基钻屑焚烧特性研究的基础上,提出采用回转窑多段焚烧系统处理油基钻屑,该系统主要由进料系统、回转窑、二燃室、余热利用系统、烟气净化系统、排渣系统等组成,并测定了焚烧后灰渣重金属含量,测定结果低于GB 15618—2008《土壤环境质量标准》中的相关指标,可以回填使用。

1.5 生物处理技术

生物处理技术利用生物(如细菌、植物、真菌等)降解油基钻屑中的碳氢化合物,并进行土壤化降解和功能修复作用。在生物降解技术中,首要便是探寻合适的石油降解菌种,随后根据菌种选择堆肥、土地耕种或生物反应器等方法,不断优化降解条件以达到最好的效果。陈郑阳等[23]筛选出了2株高效降解菌(C-1,C-2),分别为芽孢杆菌属Bacillussphaericus和Bacillussubtilis,在其最优条件下,C-1和C-2 对石油的去除率分别为46.08% 和48.94%。汪军等[24]公开了一种油基钻屑降解菌株及其应用,菌株为芽孢杆菌(Bacillussp.),该菌在45 d内对反排油含量为1 200 mg/kg的油基钻屑降解率可达到48.8%以上,具有除油效率高、处理周期短的显著优势。Fan等[25]评估了微生物区系和植物生长联合增强废物钻井泥浆生物修复作用,在为期一年的实验和后续测评实验中,泥浆中的总有机碳(TOC)含量在浆液反应器中生物处理48 h后从89 800 mg/kg下降到21 700 mg/kg;植物修复240 d后TOC污染水平下降84.6%。这些结果表明,联合植物微生物系统是处理废弃钻井泥浆的有效选择。

生物处理技术包括堆肥、土地耕种、生物反应器等,它是从根本上实现油基钻屑无害化处理的自然过程,生物处理技术较油基钻屑填埋技术有处理彻底,成本低等优点。然而,处理过程中沥青等大分子有机物难以被降解,且生物处理的时间和空间是主要限制该技术的工业化发展的瓶颈。

1.6 超临界水氧化法

超临界水氧化法的原理是以超临界水为反应介质,以氧气或双氧水为氧化剂,经过均相的氧化反应,将多种有机废物快速转化为CO2、H2O和其它无害小分子,重金属氧化固相留存在灰分中的过程[26]。陈忠等[11]全面研究了在间歇式反应器中油基钻屑的超临界氧化过程,研究结果表明油基钻屑中的总有机碳含量在500 ℃、10 min内去除效率可达到89.2%,均相反应为主要反应,调控机制为自由基反应。陈忠等[7]又采用连续超临界水氧化的方法对油基钻屑进行处理,由于油基钻屑的热值较高和灰分含量大严重限制了装备连续运行的能力,创新性的将市政污水污泥作为稀释剂稀释油基钻屑。通过使用一种新型SCWO反应器测试处理了OBDC添加量分别为10%,20%和30%的混合污泥,具体计算了反应物在不同反应区中的停留时间,结果表明有机碳脱除率可达98.44%。8种重金属在固体产品中完全去除,而液体产品中的浓度也均低于排放量限制,SCWO反应器表现出良好的抗堵塞和抗腐蚀性能。这项研究为无害化处理油基钻屑提供了一种新方法,也有助于连续SCWO技术的产业化。

超临界水氧化(SCWO)是一种先进的氧化工艺,可以破坏反应介质中的有机污染物[27]。SCWO可以在短时间内将大范围有机污染物转化为环境可接受的无机物。经过多年的研究,SCWO现在已经是一种出色的处理各种顽固的有机废物管道末端技术。此外,SCWO设备是一种紧凑且可移动的设备,可以实现废物的现场处理。因此,SCWO可能是未来处理油基钻屑的主要发展技术之一。这项技术较其它油基钻屑处理技术存在成本较高,设备连续处理性差,处理效果不稳定等劣势,尚处于实验阶段,还需进一步研究完善。

2 油品的资源化利用技术

油基钻屑油品的资源化利用技术是指在无害化处理的基础上,实现油品的回收再利用。油基钻屑中油品的资源化再利用,不仅解决了油基钻屑对污染环境的主要威胁,还能创造可观的经济效益。因此,绿色、经济、高效、可持续的油品资源化利用技术,对我国油气勘探行业的绿色可持续发展具有重要的意义。目前可回收油品的技术主要包括热解法、化学洗涤法和溶剂萃取法等。

2.1 热解技术

热解技术基本原理是利用热量将有机物从钻屑中蒸发脱出,低温(25~350 ℃)阶段水分和轻质油挥发,中温阶段(350~600 ℃)重质油的分解,长链烃裂解成短链烃类物,温度达到高温阶段(650~1 000 ℃),有机物的结构将会被破坏[28]。加热方式包括电加热,微波加热,电磁感应加热和锤磨式加热等。热解处理油基钻屑过程中会产生气液固三相,固相是热解后剩余的残渣,热处理后的固体残渣的含油率小于1%[29];气相产量较低,利用价值较低,液相产物主要是烃类和芳香类化合物,可以回收再利用。

Zivdar等[30]采用低温热解法,研究了温度、停留时间和土壤质地等因素对处理油基钻屑的影响。结果表明,在180 ℃、25 min条件下可以完成回收柴油的过程,而且高岭石占比高的样品中,柴油的去除率更高。黄志强等[28]开展了一系列针对含油钻屑的捶磨热解实验,建立了以处理效果、能耗、处理量、回收油重配效果为指标的评价系统,结果表明捶磨热解脱出的油品可用于配制新的满足钻井要求油基钻井液,实现了污染油的资源化再利用。夏世斌等[31]对页岩气开采产生的油基钻屑与海藻类生物质同时热解处理,在产油的同时消除了前者的环境污染性,其含油率能降至0.3%以下,实现了传统的工业废弃物的高效资源利用。Zhang等[8]采用电磁感应加热方式组装了热脱附台架实验装置,油基钻屑样品的处理能力约为15 kg,考察了终端温度和停留时间对处理效果的影响。结果表明,终端温度400 ℃、停留时间30 min时,处理后的固体残渣的含油量降至3 mg/kg。加工过程中低速搅拌物料有助于改善处置效果,而且在油品回收的同时,所含的水分也完全脱除。实验台架装置测试量比实验室实验大得多,其结果可能是工业应用的参考。

微波加热与电加热相比,具有不同的传热和传质机理,微波加热可通过电磁场与材料中分子的相互作用产生热能。由于具有穿透性和选择性,微波可以直接作用于材料内部的每个独立单元[32]。Petri等[9]在对微波加热处理油基钻屑的研究过程中,将实验装置进行了工业规模开发,在进料量为250~750 kg/h、有机物初始含量分别为7.5%,10%和12.5%的条件下开展实验。结果表明,处理后油基钻屑中的有机物残留量降低至0.1%,实验装置能够高效干燥蒸发岩钻屑,能量性能为0.12~0.34 kWh/kg,没有形成电弧,也没有出现微波炉过热。在所有进料条件下,蒸发岩钻屑有机物残留量大于碳酸盐钻屑。

热解技术作为一种传统固废处理技术,在处理油基钻屑方面也取得了较好的成效,但存在热解装置复杂,处理过程高能耗等问题。油基钻屑微波热解技术是一种新兴技术,微波加热技术与传统电加热技术相比,前者具有加热均匀,选择性及热解效率更高等优点,但缺点也比较明显,例如,微波热解装置的工业化放大难题,设备连续性处理能力及微波热解机理研究不够系统等。

2.2 化学洗涤法

化学洗涤法是采用表面活性剂等试剂降低油水界面张力,改变润湿性,再结合离心、振动筛分和压滤等机械分离技术,实现油基钻屑中有机物洗脱分离的方法[10]。洗涤试剂可以是单一试剂也可以是复合试剂,洗涤试剂可以分为表面活性剂水溶液、微乳液[33]和纳米乳液[34]。目前,国内外学者对表面活性剂水溶液清洗油基钻屑进行了大量研究。研究表明,常用的表面活性剂包括阴离子型(烷基苯磺酸钠和十二烷基硫酸钠等)和非离子型(曲拉通 X-100 等),表面活性剂水溶液处理油基钻屑后,残渣含油率可低至0.3%[35]。黄贤斌等[36]取一定配比的乳化剂混合物、十四烯和氯化钠溶液配制成微乳液清洗剂洗涤油基钻屑,当除油剂与油基钻屑质量比≥1∶1.5时,经过洗涤后的胜利油田油基钻屑含油量降至1%以下。Ye等[37]实验得到一种水包油纳米乳液NA-R,NA-R能够提供33 mN/m的超低表面张力和1.35 mN/m的超低界面张力,油基钻屑经该纳米乳液洗涤后,油相脱附率可达到95.7%,脱附的油可回收再利用。

化学洗涤法处理油基钻屑中表面活性剂洗涤效果较好,但表面活性剂洗涤后废水的处理问题尚未解决;与表面活性剂水溶液相比,微乳液对油基钻屑具有更好的清洗效果,且微乳液清洗后通过体系发生的相态变化,有望实现清洗废水的回收利用;纳米乳液对油基钻屑具有良好的洗涤效果,然而纳米乳液复杂的配制方法限制了此技术的工业化应用。

2.3 溶剂萃取法

溶剂萃取法的基本原理是利用物质“相似相溶”原理,溶剂与油类污染物越相似萃取率越高。黄庆等[8]利用酸碱开关溶剂N,N-二甲基环己胺处理油基钻屑,表明该溶剂可以实现油相与溶剂的双重回收,有效避免了传统溶剂的浪费问题。刘宇程等[38]研究了由四氯化碳、苯和石油醚组成的复合溶剂处理油基钻屑的效果,确定了复合比,考察了剂屑比(mL/g)、萃取温度、萃取时间、搅拌速率、NaCl等因素对萃取效果的影响,结果表明,在剂屑比4∶1、萃取温度35 ℃、萃取时间35 min、搅拌速率130 r/min、NaCl添加量1%的条件下,萃余残渣含油量降至0.57%,达到《含油污泥处置利用控制限值》(DB61/T 1025—2016)要求,复合萃取剂的回收率也可达到80%,具有较好的经济效益。

超临界流体萃取是一种新型萃取分离技术。它利用超临界流体作为萃取剂。从油基钻屑中萃取出有机成分,以达到分离目的。超临界溶剂有二氧化碳和水等。超临界二氧化碳因其溶解度高、传质能力高、超临界温度压力易达到等优点,在油基钻屑处理领域具有广阔的应用前景[39]。MA等[40]对北海油基泥浆进行了超临界二氧化碳萃取实验,从泥浆中提取碳氢化合物,考察了萃取操作参数的影响。结果表明,在35 ℃、20 MPa和60 min的条件下,萃取效率可达到98%,对于油基泥浆中的轻组分和正构烷烃具有较强的萃取能力。思凡等[41]考察了萃取压力、温度、时间、油基钻屑含水率、夹带剂等因素对萃取效果的影响,并给出了工业化应用的推荐参数,为该工艺的应用提供了技术支持。陈忠等[42]对来自页岩气田的两个油基钻屑样品,通过饱和压力的过热蒸汽方式净化,确定了最佳的运行参数,压力为2.3 MPa,温度为225 ℃,水流量为6 mL/min,结果表明过热蒸汽萃取是比单溶剂萃取或热脱附更有效的分离技术。

溶剂萃取法具有操作简单、分离油品可回收再利用的优点,有较好的发展前景和商业价值,然而由于溶剂的毒性和价格原因,限制了溶剂萃取法的发展。相比传统溶剂萃取,超临界流体萃取法因萃取剂独特的优势,该方法成本较低、处理周期短,能耗较低成为研究热点之一。目前,限制超临界流体萃取处理法工业化发展的主要问题有设备密闭性要求较高,油基钻屑固体残渣占比大,灰分大导致设备连续性处理性能差,高压易燃爆等。

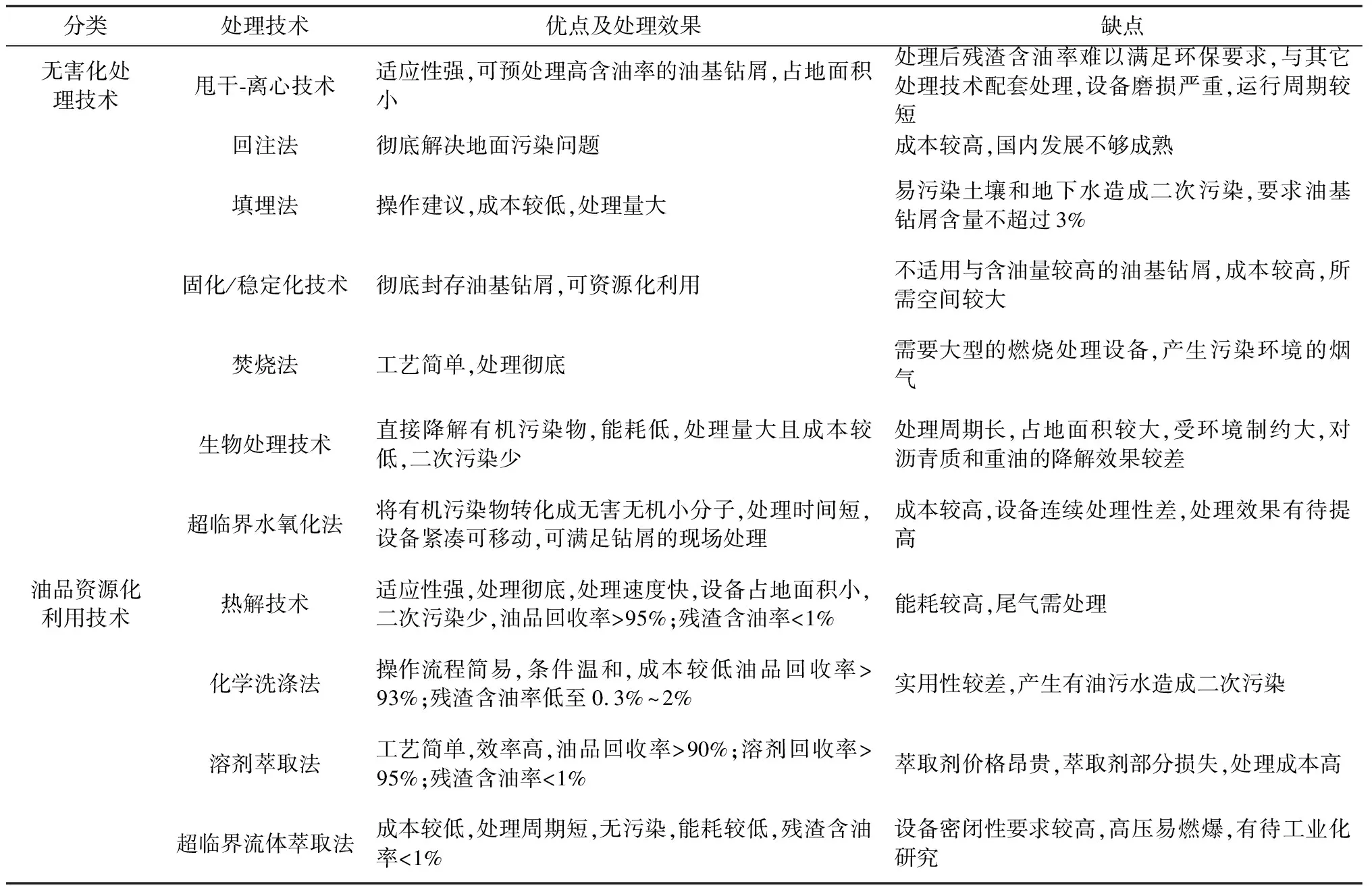

3 处理方法优缺点比较

各种处理技术的优劣主要体现在普适性、流程操作难易、工业化、经济效益和环境效益等方面,目前工业上广泛应用的工业化处理技术有甩干-离心技术,回注与填埋、固化/稳定化技术和焚烧法,生物处理技术虽能达到较好的处理结果,但由于其诸多限制条件,多处于实验阶段,未投入工业化应用,超临界氧化法处理油基钻屑的潜力尚需进一步挖掘。以上无害化处理技术共同的缺陷是无法回收油基钻屑中的油品,造成一定的资源浪费。热解技术、化学洗涤法和溶剂萃取技术发展相对成熟,国内外研究广泛,这几种技术在无害化处理油基钻屑的基础上,都实现了油基钻屑中油品的回收再利用,满足绿色环保可持续的发展理念,是未来探究的主要方向。超临界流体萃取法处理油基钻屑效果较好,但其苛刻的运行条件限制了该技术的工业化应用。因此,表1中总结了各种油基钻屑处理技术的优缺点及处理效果,旨在发挥各种技术的优势,为进一步研究克服各种技术缺点实现油基钻屑资源化利用提供参考。

表1 油基钻屑处理技术优缺点Table 1 Advantages and disadvantages of oil-based drill cuttings treatment technologies

4 组合处理技术

实际应用中,单一的处理方法往往不能直接将油基钻屑进行完善的处理,因此可以将各种技术组合处理油基钻屑。甩干-离心技术往往作为油基钻屑的预处理技术,经预处理后的油基钻屑再通过如热解等其它工艺处理。李世勇等[43]通过离心-热洗法处理技术对油基钻屑进行了处理,可将其含油率降至0.92%。Ibukun等[5]研究了鼠李糖脂增强的洗涤剂对油基钻屑的洗涤,考察了温度、鼠李糖脂浓度、洗涤时间、搅拌速度等因素的影响,结果表明化学洗涤法对油基钻屑进行了效果较好的第一步处理,为随后结合其他处理技术提供了较好的基础。油基钻屑组合处理技术还有固化/稳定的低温热解资源化利用技术[21],油基钻屑热解-钻屑资源化处理技术、热解-回转窑焚烧两级处理技术等。现场实验结果表明,热解-回转窑焚烧两级处理技术能够很好地处理页岩气油基钻屑,热解可将油基钻屑含油率从20%降至0.8%~1.6%,处理后的残渣进入回转窑直接焚烧处理,出炉残渣中石油类物质含量可降至 0.004%~0.007%,两级处理过程中产生的SO2和NO2浓度均满足相应国家标准要求[44]。

5 钻屑的资源化利用技术

钻屑的资源化利用是指将钻屑用于制备混凝土、砖石、其它建筑材料和燃料等,可以有效地实现油基钻屑的安全处置和资源回收利用。根据IOGP(国际油气生产者协会2016),危险废物可持续再利用的原则之一是确保在废物进行预期用途之前满足规定的环境准则,旨在保护当前和将来的环境,这要求对脱水脱油后的钻屑进行一系列的性能检测,以确保钻屑能再利用的同时满足环保的要求[45]。

尽管不同地区的油基钻屑的无机成分不同,但是大多都含氧化钙、二氧化硅和氧化铝,表明利用油基钻屑制备轻质骨料和水泥的可行性。夏海帮等[46]提出了水泥窑协同处置油基钻屑的技术,并进行了现场实验,结果表明,该技术处理页岩气井油基钻屑成本低,且清洁、环保、经济效益好。王朝强等[47]研究了使用油基钻屑替代细骨料以及作为砖中部分胶结材料的可行性,结果表明,油基钻屑具有一定的火山灰特性,而回收的油基钻屑对非烧结砖的强度和耐用性有影响。在油基钻屑替代细骨料比例为50%时,非烧结砖的耐用强度为M10(GB/T 2542—2012)。Ayati等[12]将北海油田产生的油基钻屑经过干燥、研磨等预处理后,洗涤除去钻屑中含量较高的的氯离子,高温1 180 ℃处理可以达到钻屑轻质骨料的最佳性能。高温改变了钻屑的矿物学结构,生产了主要由CaMgSi2O6组成的钻屑轻质骨料,颗粒密度为1.29 g/cm3,吸水率为3.6%,抗压强度为4.4 MPa。Hilal等[13]向水泥生产原料中加入不同比例的油基钻屑,结果表明油基钻屑在水泥熟料的生产中得到了回收,添加了油基钻屑生产的熟料与石灰石生产的熟料具有非常相似的特性。添加油基钻屑降低了熟料生产过程中的煅烧温度,并提高了碳酸盐的离解速率,但是也导致熟料中的游离石灰含量更高。夏世斌等[48]将油基钻屑灰渣、复合粘结剂、助燃剂和燃尽助剂机械混合均匀,加水混匀并于成型机中,可以获得成型日常生活燃料。王海峰等[49]按一定比例取油基钻屑热解残渣、铝矾土、FCC废催化剂、粘结剂、助熔剂,粉碎后与水混合搅拌制得混合料;将制得的混合料进行造粒,造粒制备的颗粒干燥后烧结,冷却得到压裂支撑剂,实现了对油基钻屑热解残渣的资源化利用。

6 总结与展望

由于油基钻屑的复杂组成和日益严格的环保要求,油基钻屑的处理已经是一个世界性的问题。无害化处理技术、油品资源化利用和钻屑资源化利用技术在限制条件下处理油基钻屑均能取得较好的效果,但各种处理技术都存在一定的缺陷,针对油基钻屑处理技术目前存在的问题,提出以下未来油基钻屑处理技术发展方向以供参考:

(1)优化现有的油基钻屑处理技术,不断开发绿色经济高效的新型处理技术。目前,可以针对生物处理技术,热解技术和萃取技术展开进一步深入研究。生物处理技术发展的关键在于选择发现高效石油降解菌种,构建优势高效降解菌群,提升菌群的稳定性和适应性,以普遍适用于降解油基钻屑;热解技术中针对不同的油基钻屑,可以建立热解-传质-传热动力学模型,通过机理研究将热解过程工艺参数优化,研发添加高效催化剂,在实现油品的回收再利用及保证处理后钻屑符合排放要求的情况下,尽可能减少能耗;微波加热解技术可以结合连续移动床的工业化研究;溶剂萃取法应注重在萃取剂上的选择优化及新型经济高效、无毒萃取剂的研发;超临界流体萃取技术应该进一步完善工艺及开展工业化应用研究。针对不同类型的油基钻屑,如果单一的处理方法不能有效处理,可以采取技术组合的方式无害化处理,同时在坚持环保的原则下,尽可能实现油品和钻屑的资源化利用。

(2)建立油基钻屑固体废物信息管理系统,对不同地区产生的油基钻屑进行信息统计,包括其成分、产量、产地、主要的处理方法和处理效果等,尽可能实现信息公开。针对油基钻屑等含油固体废物出台相关的内陆排放政策,实时跟踪监督钻屑处理过程,确保处理后的排放废物符合环保要求,除含油率之外,重金属含量也是重要的考察指标之一,避免二次污染。

(3)钻屑的资源化利用需要因地制宜,对钻屑的无机和有机成分进一步研究,综合环境、制备过程和经济效益等因素,将其制备成为高附加值的产品。严格把控钻屑资源化利用目标产品质量,建立一套从油基钻屑无害化处理工艺-钻屑的资源化产品测试-资源化产品长期性环境影响的检测评价体系。