公路运输与多式联运危险品罐式集装箱设计研究

姜伟 屈阳州

陕西汽车控股集团有限公司 陕西西安 710200

我国是危险品生产和使用大国,每年运输量高达16亿t,其中道路运输量达10亿t以上。危险货物道路运输的安全事关国家和人民的生命财产安全,也事关国家经济发展和社会和谐稳定。交通运输部及其他相关部门高度重视道路运输危险品安全问题,运输设备的安全性显得尤为重要。因此,道路运输管理部门在要求危险品运输企业健全、落实安全生产管理制度的同时,也大力提倡运输工具本身的安全性能。

近年来,随着相关法规的相继修订发布,对危化品运输产品从设计、配置、性能及运营等各方面都带来较大的冲击。罐箱运输是国际公认的最安全的化工品及食品运输方式,产品具有合规性、安全便捷、轻量化特性,已成为危化品运输行业的发展趋势[1]。

1 罐式集装箱运输政策法规解析

1.1 政策引导

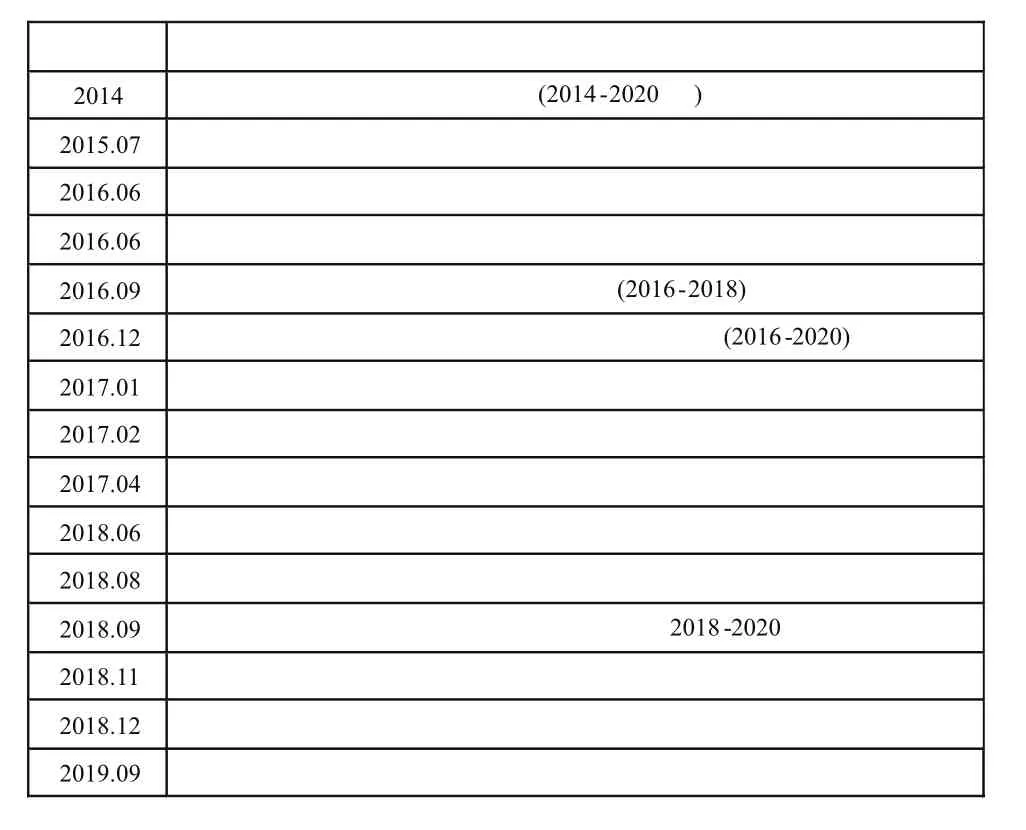

自2014年开始,有关多式联运的政策密集发布,并且保持至今。尤其是2017年1月交通部等十八部委联合发布的《关于进一步鼓励开展多式联运工作的通知》,是我国第一个多式联运纲领性文件,是对发展多式联运的顶层设计,标志着我国已将多式联运发展上升为国家战略。加之 “一带一路”倡议下,中国积极推动新的国际合作市场、新的物流通道建设,为中国罐式集装箱行业发展提供了广阔的发展空间。历年相关政策如表1所示。

表1 我国罐箱发展的主要政策

1.2 法规分析

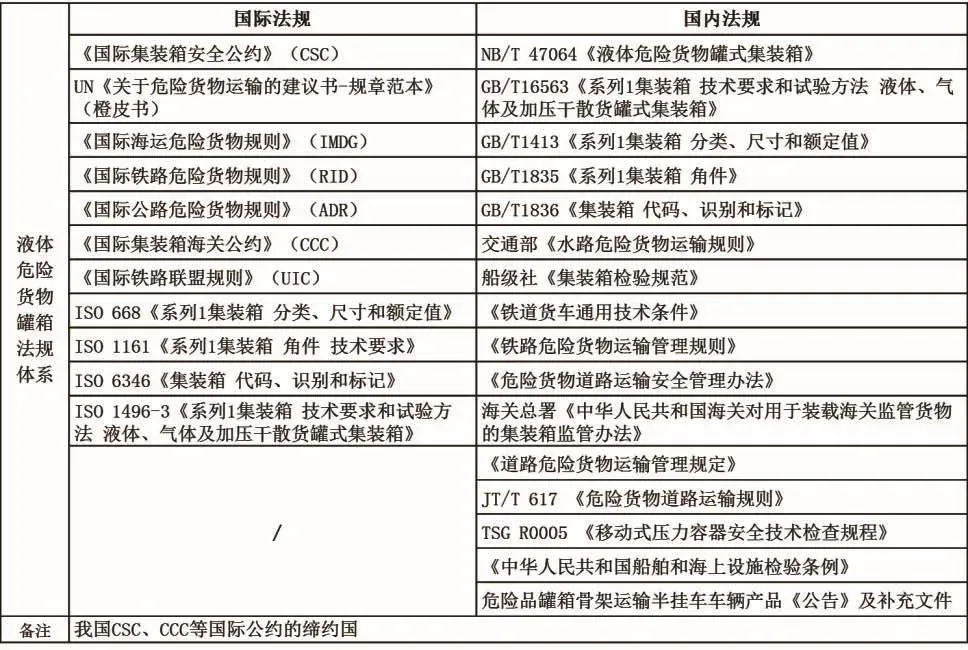

危险品罐箱法规包含国际运输、国内运输法规体系两部分,涵盖了危险品罐箱制造、试验、批准、维护、结构要求、运输分类、托运程序、作业规定等全方面内容。主要法规如表2所示。

表2 罐箱运输主要法规

国外罐式集装箱多式联运标准法规体系已发展相对完善,美国对涉及COFC/TOFC、滚装运输以及标准化运载单元均作了详细的技术标准。欧盟已经形成了基于标准化的多式联运装备体系,其中已经发展了海运集装箱、箱式半挂车和小型高腿箱三种统一标准的标准运载单元。

我国多式联运发展相对滞后,而且与多式联运相匹配的标准体系也不够完善,但随着鼓励规范罐式集装箱运输的相关政策法规不断推进,公路运输危险品罐式集装箱已在河南、山东等多地推广应用[2]。

近年来,我国化工产品市场需求持续增长,国家对危险品运输的综合治理日趋严格。目前行业中存在公路运输罐箱采用液罐半挂车标准GB 18564.1《道路运输液体危险货物罐式车辆 第1部分:金属常压罐体技术要求》设计的问题。事实上,罐箱设计的标准应为N B/T 47064《液体危险货物罐式集装箱》,本文将以此标准为依据,针对罐箱设计的合规化、轻量化发展趋势,展开技术研究。

2 公路运输危险品罐式集装箱设计

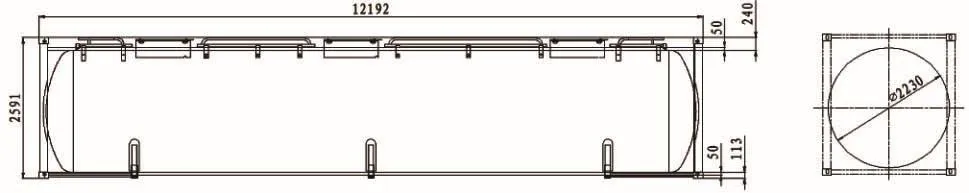

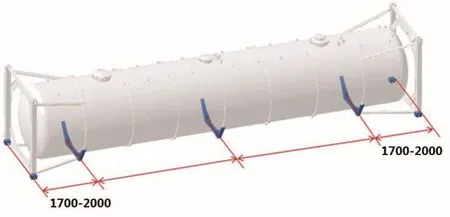

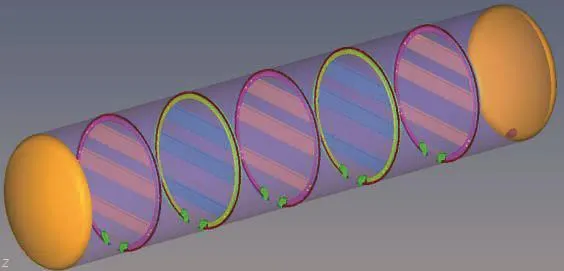

罐箱国际运输为安装于外部框架内的不锈钢压力容器,用于多式联运,国内罐箱目前以公路运输为主,尺寸以40 ft居多。本文以40 ft危险品不锈钢罐箱为例,说明公路运输罐箱合规产品的设计[3]。如图1所示。

图1 三维模型图示

2.1 主体结构

公路运输危险品罐式集装箱以危险品罐箱骨架运输半挂车搭载。危险品罐箱主要由外框架、罐体、爬梯、管路系统、保温层(保温罐)、相关附件等组成。骨架车主要由高强钢焊接车架、行走系统、防护装置、气电路系统及其他附件组成。

2.2 罐体设计

罐体主要由封头、筒体、防波板、外加强圈等构成,主体材质采用不锈钢S30408,主要运输汽油、油品添加剂、苯类等多种化工液体。

2.2.1 容积计算

查询运输介质对应密度,计算可得罐体容积:

式中,m总为整车满载质量,kg;mi为整车整备质量,kg;ρ为运输介质密度,kg/m³;Φv为运输介质对应气相空间。

罐体截面采用圆形,承压能力最强,根据外框架标准尺寸、保温层厚度布置空间,设计罐体截面直径及截面面积,如图2所示。

图2 罐体空间布置

2.2.2 壁厚计算

查询危险货物品名表对应联合国UN编号,对应IMDG或JT/T617.3可得罐体设计导则。根据NB/T 47064要求,计算压力为最低试验压力的2/3倍。

根据标准NB/T 47003,计算厚度为:

式中,δ为设计温度下筒体计算厚度,mm;Pc为计算压力,MPa;D 为筒体内直径,mm;[ σ]t为设计温度下材料

i许用应力,MPa;Φ为焊接接头系数。

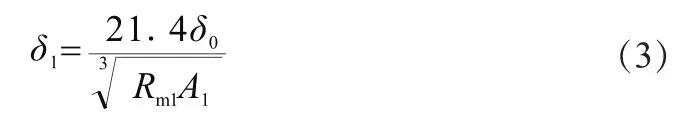

根据NB/T 47064规定,罐体当量内直径大于1 800 mm,且有附加保护装置,基准钢罐体厚度应不小于4 mm;直径不大于1 800 mm时,基准钢罐体厚度应不小于3 mm。根据公式计算筒体最小厚度:

式中,δ1为设计温度下筒体最小厚度,mm;δ0为基准钢的罐体最小厚度,mm;Rm1为所用材料标准抗拉强度下限值,MPa;A1为所用材料的标准断后伸长率,%。

对比筒体最小厚度及计算厚度,综合考虑腐蚀裕量及加工工艺减薄量,选取筒体厚度。

选用深碟形封头,计算厚度为:

式中,δh为设计温度下封头计算厚度,mm;M 为碟形封头形状系数,mm;Rhi为凸形封头球面部分的内半径,mm。

封头成型厚度≥筒体厚度,对比后考虑腐蚀裕量及加工工艺减薄量,选取封头厚度。

2.3 外框架设计

外框架主要由端梁、立柱、角件、斜撑梁及载荷传递区构成,框架要承受罐式集装箱在运输过程中的各项载荷,设计应遵循强度充足,结构可靠、安全的原则。

根据GB/T 1413 1AA箱型要求:至少设置5对载荷传递区,载荷传递区的纵向尺寸≥75 mm。载荷传递区的底面(包括端横梁底面组成的平面)应高于底角件底面12.5 mm。

学者斯坦利·阿罗诺维兹在《知识工厂——废除企业型大学并创建真正的高等教育》书中,认为“高等教育的廉价化使高校注定退化成一系列高级的和过渡性的培训学校”。这一观点虽然有些武断,但确实指出了一种危机:高等教育是不是职业学校?研究型大学、应用型和职业教育在知识生产领域应该扮演着怎样的角色分工?

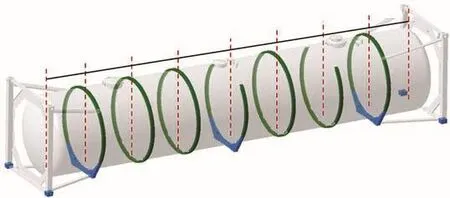

5对载荷传递区共包含两端角件支撑及中间3个罐体支座,两端支座对称分布间距为1 700~2 000 mm,中间支座间距为均布。如图3所示。

图3 外框架结构设计

2.4 防波板及外加强设计

防波板及外加强圈是罐体的关键加强结构,防波板减小罐体内液体的波动和冲击,提高整车的行驶安全性和稳定性。为保证罐体有足够的刚度和强度,外部加强圈布置须合理可靠。同时,在满足使用要求的情况下,考虑轻量化设计。

根据NB/T 47064要求,外加强圈作为罐体加强部件,间隔≤1 750 mm,罐体支座对应设计3道外加强圈支撑,其余加强圈在中间均布,加强圈采用欧米伽碳钢型材,实现结构轻量化同时,确保罐体结构强度。如图4所示。

图4 外加强布置

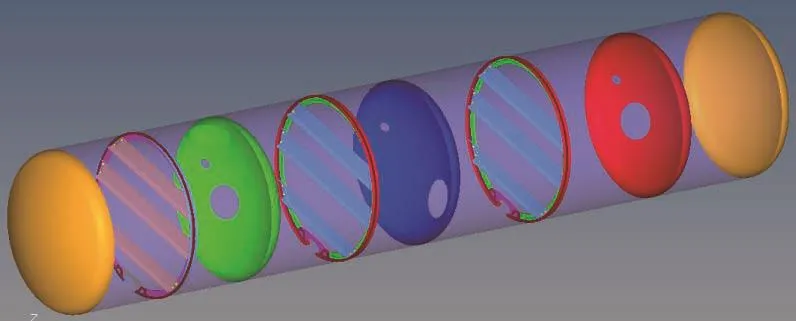

防波板之间容积≤7.5 m³,罐体设置6道防波板。标准要求防波板不作为筒体加强结构,其有效面积应大于筒体截面的40%,基于轻量化、装配便捷设计,选用装配式活动防波板。如图5所示。

图5 防波板布置

2.5 危险品罐箱骨架运输半挂车

危险品罐箱骨架运输半挂车设计与普通半挂车设计方法基本相同。值得注意的是,虽然根据工信部2020年4月产品公告最新要求,对直梁式危险品罐箱骨架运输半挂车牵引销处车架高度尺寸要求予以放宽(≤194 mm),但实际市场上常用的牵引车空载鞍座高度普遍为(1 300±20) mm,只能采用降低前部车架高度的方案以满足4 000 mm限高要求。车架鹅颈前部设计高度为90 mm,其加强结构设计尤为重要。

3 基于气液两相流固耦合仿真分析

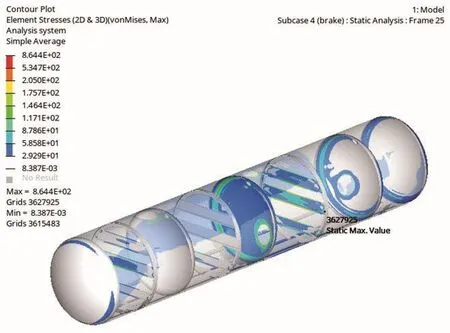

标准法规中对于罐箱外加强及防波板布置有明确要求,在满足标准设计要求的前提下,轻量化设计须以结构改进为突破方向。本次设计通过STARCCM+与Hyperworks软件[4]联合应用,对比不同罐体加强方案,基于气液两相流固耦合原理,将罐体内液体晃动时产生的载荷施加到结构分析中[5],对公路运输罐箱和骨架车进行受力分析。这种分析方法,有效解决了目前常用的液体压强公式加载而忽略液体流动作用力分析方法的不足,更为真实地模拟罐箱受力情况。

3.1 防波板仿真分析

防波板设计采用两种结构方案对比研究:方案一为常见的深碟型、装配式防波板间隔布置结构(见图6),结构强度较高,方案二为改进后全装配式防波板。

图6 深碟型防波板间隔布置

图7 间隔布置方案应力云图

将三道深碟型防波板更换为装配式活动防波板(见图8),并把相邻防波板相同位置横档上下错开100 mm布置,降低液体冲击影响,提高防波效果。从分析结果可以看出,所有防波板应力整体有所提升,最大应力位于中间横档为132.4 MPa,为不锈钢S30408屈服极限的64.6%,安全余量充分,轻量化设计满足强度要求,如图9所示。

图8 全装配式防波板布置

图9 全装配式防波板应力云图

防波板轻量化设计整车降重约130 kg,对比常规方案降重约16.8%,深碟型防波板结构用于公路运输强度富余,但对于海运等更为恶劣的工况,仍可采用。

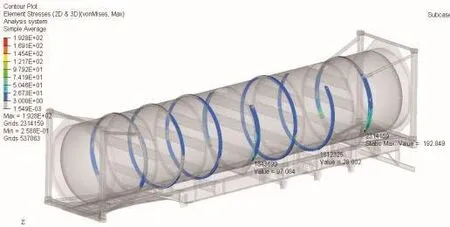

3.2 外加强仿真分析

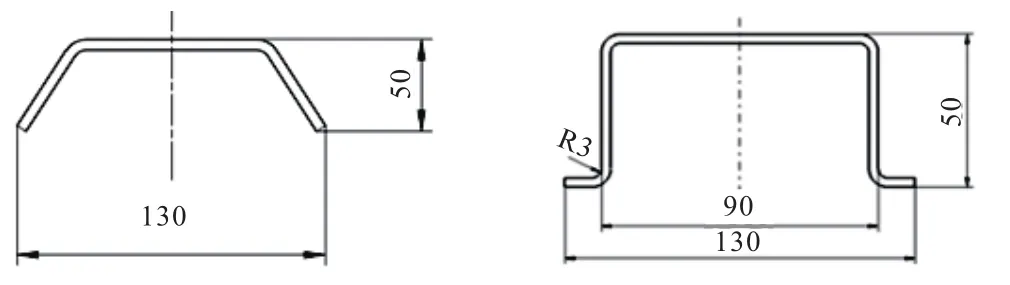

罐体外加强筋目前市场使用较多的为4 mm厚U型折弯件,材质为Q345B钢材。本次加强筋设计采用欧米伽型材,材质不变,厚度降低为3 mm,如图10所示。

图10 外加强筋截面对比

根据分析结果来看,罐体外部加强结构改进后受力良好,加强圈最大应力为192.3 MPa,为Q345B材料屈服极限的55.7%,外加强圈结构满足设计要求。应用欧米伽型材后,对比传统折弯结构,降重约15.8%。如图11所示。

图11 罐体外加强应力云图

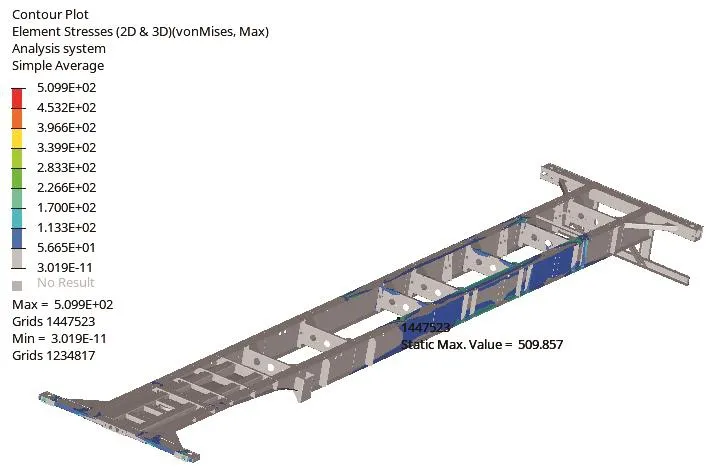

3.3 车架仿真分析

车架搭载罐箱经过仿真分析后可以看出,前部鹅颈处经过“井”字型焊接加强,整体结构强度满足使用要求,如图12所示。

图12 车架分析应力云图

4 结语

随着国家对危险品运输的综合治理日趋严格,鼓励规范罐式集装箱运输的相关政策法规将持续推进。我国积极推动新的国际合作市场、新的物流通道建设,虽然多式联运罐箱尚处于初步发展阶段,但在危险品公路运输中,罐箱推广应用效果良好。

本文对标准法规解读分析,对符合法规要求的罐箱和骨架车设计进行技术研究,通过对罐体加强结构优化、防波板结构改进及错位布置等举措,结合基于气液两相流固耦合仿真验证的分析方法,对罐箱轻量化结构设计提出技术创新,旨在为危险品运输行业提供技术支持。