基于CAN 总线的MG400930型采煤机控制系统的现场应用研究

杨旭艳

(山西霍尔辛赫煤业有限责任公司,山西 长治 046699)

引言

采煤机作为井下煤矿开采的重要设备,保证其具有较高的煤矿开采效率及控制功能,对提高煤矿开采量至关重要[1]。但由于井下环境相对复杂,采煤机所开采煤层硬度无规律,加上会有瓦斯、一氧化碳、粉煤灰等气体或颗粒物的聚集,井下通风性能也相对较差,导致当前采煤机在作业时经常出现电机温度过高、作业压力较大、电机烧坏或短路等故障现象,且整个采煤机的控制过程基本需在井下现场完成,尚未与当前智能化煤矿开采系统进行集成控制,采煤机的控制功能及智能化程度整体较低,不能满足井下煤矿的开采需求。结合当前更加成熟的控制技术,实现采煤机控制系统的升级优化,提高采煤机自动化及智能化控制能力,已成为当前重要的发展方向[2]。为此,在分析MG400930型采煤机控制系统现状基础上,开展了采煤机控制系统优化升级设计及关键模块的研究,并对新控制系统进行了现场应用测试。此研究对提高采煤机的开采效率、降低设备故障率具有重要意义。

1 当前采煤机控制系统现状

由于井下作业工况相对复杂、作业时间相对较长,加上经常受到外界超负荷的冲击作用,导致当前采煤机中的控制系统已无法满足井下的煤矿开采作业需求。设备的整体控制功能及稳定性相对落后,以MG400930型采煤机中控制系统为分析对象,在其使用中主要存在如下几点问题:

1)采煤机控制系统所具有的报警功能单一,仅能完成采煤机温度、速度、油压等基本故障的报警提示,无法完成更多故障类型的显示及报警提示,这对保证采煤机的作业安全,提高故障排除效率具有较大的局限性[3];

2)当前监控系统仅能实现对刮板输送机部分参数的就地监控,无法将采集数据传输至远端的控制中心,也未与整个煤矿监控系统进行集成化一体统一设计及远程管理[3];

3)现有控制系统大多只实现了对采煤机截割速度、电机温度等基本参数的现场检测,所采集的数据量相对较少,且未实现采集数据的远程监控功能[4];

4)由于井下环境的相对复杂,所设计控制系统在数据传输过程中存在较大信号干扰,且所采集数据的准确性和实时性也相对较差,极容易出现信息误报问题[5]。

5)设备的监控系统大多能实现对采集数据的显示,但存在采集及分析处理数据无法实时保存、显示界面内容无法调整等问题,同时,人员无法通过显示屏对设备的安全控制功能进行操作控制。

因此有必要利用当前更加成熟的控制技术,对采煤机的控制系统进行优化升级设计,以提高设备的生产效率及作业安全性。

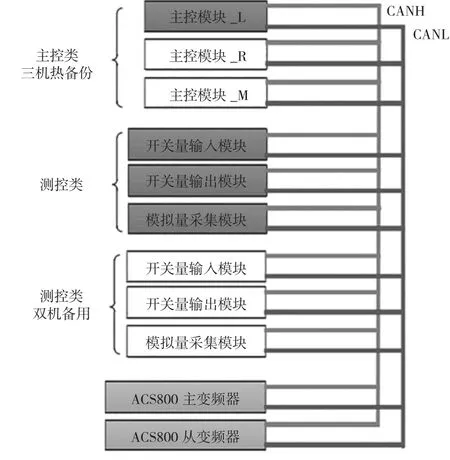

2 控制系统的总体设计

为进一步提高采煤机控制系统的控制功能及控制精度,开展了采煤机控制系统的升级设计研究。升级后的控制系统采用了模块化设计,包括信号采集模块、模拟量输入/输出模块、开关量输入/输出模块、控制单元、温度调节模块、CAN 总线通讯模块等,其中,信号采集模块中配备了多种温度传感器、振动传感器、速度传感器、油压传感器、电压传感器等,主要负责对采煤机作业过程中的相关数据参数进行实时采集,所采集数据经过CAN 总线传输至PLC 控制器中进行信号的转换、分析及处理。处理模块则主要利用PLC 控制器进行控制操作,选用了西门子的S7-300型,能有效保证对整个井下作业的控制及运算需求。经过数据采集及分析运算后的信号在CAN总线网络中传输至GUI 显示界面中,人员可通过GUI 界面对采煤机的运行状态及故障异常情况进行实时观察,并根据实际情况对采煤机执行相应的控制命令。同时,此系统增设了温度、压力、速度等参数的异常报警功能,能及时发出相应的声光报警提示和故障位置精准定位显示。同时,系统内部的各类信号之间的接收和传输则主要通过CAN 总线网络进行相互交换,不仅提高了信号传输的速度,也增加了传输信号的稳定性[6]。另外,在此控制系统设计中采用了三机热备份的工作方式,可同时接入三个主控模块,当主控模块L 出现故障时,可立即启动备用的主控模块R 和主控模块M,以保证整个采煤机能实时高效地完成内部数据的分析及运算处理。变频器选用了ACS800型变频器,通过CAN 总线方式接入控制系统中。采煤机控制系统中主控制模块结构框架图如图1 所示。

图1 控制系统中主控制模块结构框架图

3 控制系统分系统设计

3.1 模拟量模块设计

由于采煤机作业时所需控制的参数相对较多,故在控制系统设计过程中需对较多模拟量参数进行信号采集,包括温度、湿度、电流、电机功率、作业位置等参数,设计了包含24 路的模拟量信号采集模块。此模块包括了信号采集部分、供电电源部分、AD转换部分、微控制器部分及隔离CAN 总线部分,其输入电压为0~5 V 标准电压信号,电流值为4~20 mA,在采集到了相关模拟量信号后,经过模块内部的信号处理电路进行收集处理,利用隔离AD 转换器能将采集的电信号转换为数字信号,传输至所匹配的LPC2368 微控制器中进行数字信号的分析,最终利用隔离CAN 接口将信号实时传输至下一个模块中。整个模拟量模块的框架图如图2 所示。

图2 模拟量模块框架结构图

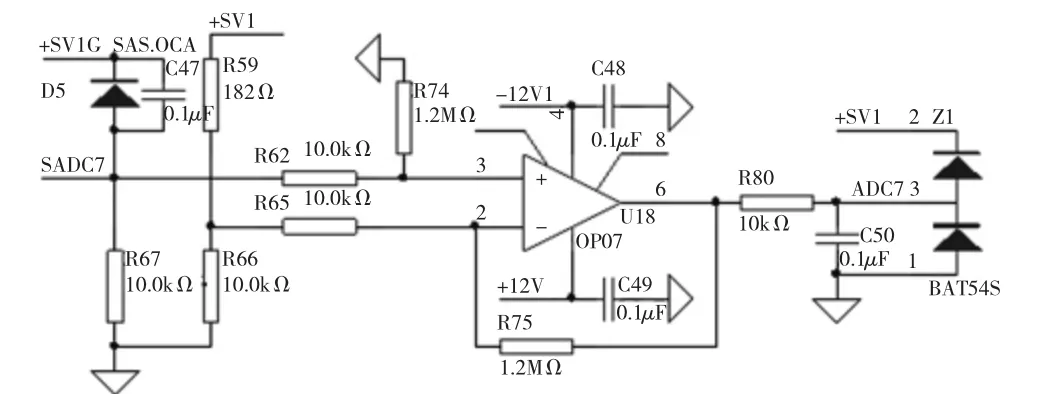

3.2 温度调节电路设计

采煤机在作业过程中经常会出现工作温度过高等问题,如采煤机摇臂电机高速轴承温度、牵引电机轴承温度、截割电机温度、电控箱温度等,故在采煤机控制系统中设计了温度调节电路来实现对各部位温度的采集及检测。选用的采集单元为PT100 温度传感器,该传感器设置有自动断开功能,当温度超过155 ℃时,该传感器能自动断开,仪器具有响应速度快、稳定性好、不易损坏等特点。在温度调节电路设计过程中,首先将PT100 接入至SADC7 和+5V1G之间,并与D5 及C47 进行并联,可保证整个调节电路具有较高的抗干扰性及安全性。同时,通过R59、R66 等电阻与PT100 传感器之间组成了一个电桥,当传感器受到温度影响较大时,此电桥能产生电压偏差来保证信号的稳定性。另外,也通过多个电阻及OP06 组成了一个差分放大电路,能将所检测电压信号进行放大,以获得更加准确的检测结果。整个控制系统中的温度调节电路如图3 所示。

图3 温度调节电路图

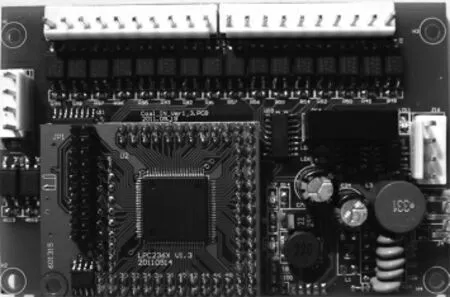

3.3 开关量输出模块设计

采煤机在作业过程中需执行多种控制信号的输出指令,故需设计独立的开关量输出模块来接收控制器经过处理后的控制命令信号。故所设计的开关量输出模块包括供电电源、LPC2368型微控制器、CAN 总线通讯接口、驱动芯片、继电器等,所接收的控制信号包括采煤机中左右升电磁阀、左右降电磁阀、左右截割启动继电器、泵开关继电器等,其信号输入采用了CAN 总线方式进行输入,经过分析处理后通过继电器进行信号输出。在整个模块设计中,将微控制器的LPC2368 与转换芯片74HC595的输入接口进行串并转换连接,所输出的信号则直接与驱动芯片UNL2803 进行连接,可将输出信号进行放大,而驱动芯片UNL2803 则主要安装在PCB 板上。整个开关量输出模块的电路图及实物如图4 和图5所示。

图4 开关量输出模块电路图

图5 开关量输出模块PCB 板图

4 现场应用测试

为验证升级后采煤机控制系统的可靠性,将该控制系统在MG400930型采煤机中进行了系统的集成应用研究,测试周期为5 个月。在测试期间,该控制系统各项功能运行正常,所采集数据的准确性及精度更高,数据传输速度更快,能实时地将采煤机作业状态、工作位移及多项参数等进行远程传输及监控显示,针对采煤机出现的异常故障现象,该控制系统除了能及时发出相应的报警提示外,也能将故障类型及故障位置通过显示界面进行实时显示,人员只需通过远程方式掌握采煤机的运行情况,并有针对性地对采煤机故障情况进行快速排除,大大提高了设备的故障排除效率及安全性;同时,在测试期间,整个采煤机的故障发生率也同比下降了40%以上,所体现出的自动化及智能化程度较为明显,整体控制效果达到了预期效果。

5 结语

为进一步提高采煤机的开采效率及作业安全,实现采煤机的自动化控制作业,在分析现有MG400930型采煤机控制系统现状基础上,开展了采煤机控制系统总体方案及关键模块的升级设计研究,并将改进后的控制系统进行了应用测试验证,结果表明:新系统功能更加全面且稳定,整体智能化程度更高,有效降低了采煤机的故障发生率,实现了设备的自动异常报警及故障定位,整体控制效果更好,达到了预期效果。此研究对提高采煤机开采效率及作业安全性具有重要意义,实际推广应用价值较大。