洗煤用振动筛及横梁结构优化设计研究

渠丽宏

(阳泉华阳集团新景公司,山西 阳泉 045000)

引言

洗煤用振动筛的筛分是选煤最原始但最重要的操作。目前,高质量的大振动筛在国内处于短缺状态,尽管需求巨大,但是实际上如果振动筛的可靠性不能满足生产要求,将对洗煤厂产生直接的负面影响[1]。洗煤用振动筛在工作过程中会出现筛板损坏、横梁断裂、轴承受热等故障,尤其是横梁结构影响整体可靠性,包括该部件的初步机械设计、中期制造和设备的后期利用,其中先进的横梁结构机械设计对力学特性至关重要,而且可靠性很重要。其工作性能和运行状况直接影响企业的经济效益与安全生产。横梁断裂是最常见、最严重的故障之一[2]。通过ANSYS 仿真技术软件对振动筛横梁结构的动态应力分布进行了分析,提高了振动筛的使用寿命,有效地改善了振动筛横梁结构的动态应力分布,提高了振动筛的使用寿命。

1 振动筛结构特征简介

1.1 振动筛的组成结构

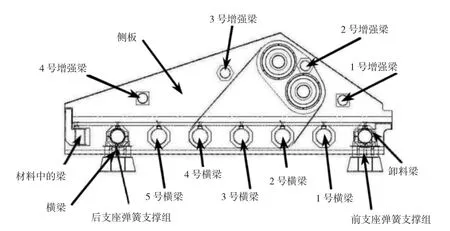

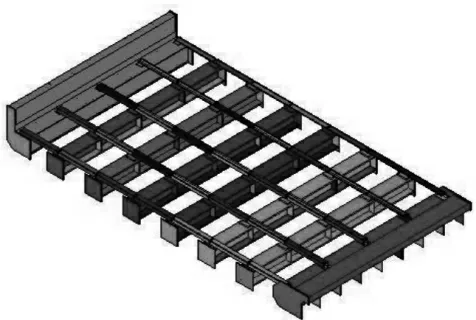

振动筛结构主要由筛箱、振动激振器、传动装置和结构支撑装置组成。关键结构部件包括前支座弹簧支撑组(简称为前支座组)、后支座弹簧支撑组(简称为后支座组)、侧板、卸料梁[3],也包括1 号横梁、2 号横梁、3 号横梁、4 号横梁、5 号横梁、6 号端梁和实心梁,此外,还包括1 号增强梁、2 号增强梁、3 号增强梁和4 号增强梁,振动筛的结构示意图如图1 所示。

图1 振动筛整体结构组成

1.2 振动筛工作原理

以ZH3558型振动筛为研究对象,对其工作原理进行了简要的分析。振动筛是由激振器进行摆动频率的激发,在振动筛的两侧配备有质量相同的配重模块。振动筛在振动过程中会绕着平衡轴产生偏心力,煤炭物料受到了往复运动,从而对煤炭物料的不同大小颗粒进行分类。其不仅将煤炭物料进行了精选,还对煤炭物料中的杂质,例如泥沙、污水等进行了脱离[4]。振动筛工作原理可简化为图2 中模型。其中ω 和m 分别代表两个简化偏心模块的旋转角速度和质量。

图2 振动筛工作原理简化模型

2 振动筛横梁结构仿真计算过程

2.1 三维模型的建立

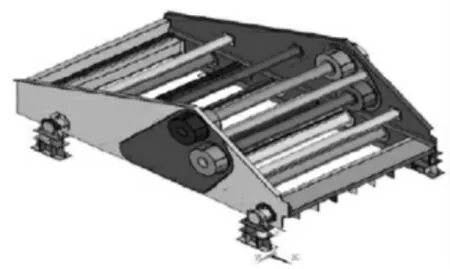

利用UG 三维建模软件,建立了ZH3558型振动筛的结构三维几何模型,按照实际尺寸以1∶1的比例画出三维模型。为了提高仿真计算的效率,去除了振动筛的附加部件,并且忽略对振动筛受力影响不大的零碎部件。尤其是对筛板作出结构上的简化[5],重点对横梁部位的结构进行精细建模。结构模型如图3 所示。

图3 ZH3558型振动筛三维模型

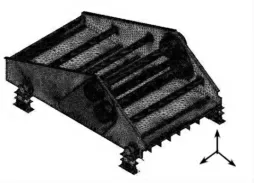

2.2 有限元模型建立

利用ANSYS 建立振动筛结构网格实体模型,整体尺寸为5.56 m×3.40 m×2.37 m。筛面长度为5.25 m、宽度为3 m[6]。网格生成单元类型选择Solid 92,单个网格单元为20 节点的实心单元,保证了仿真计算的精确性。ZH3558型振动筛有限元模型如图4 所示。

图4 ZH3558型振动筛仿真网格模型

2.3 静态分析结果

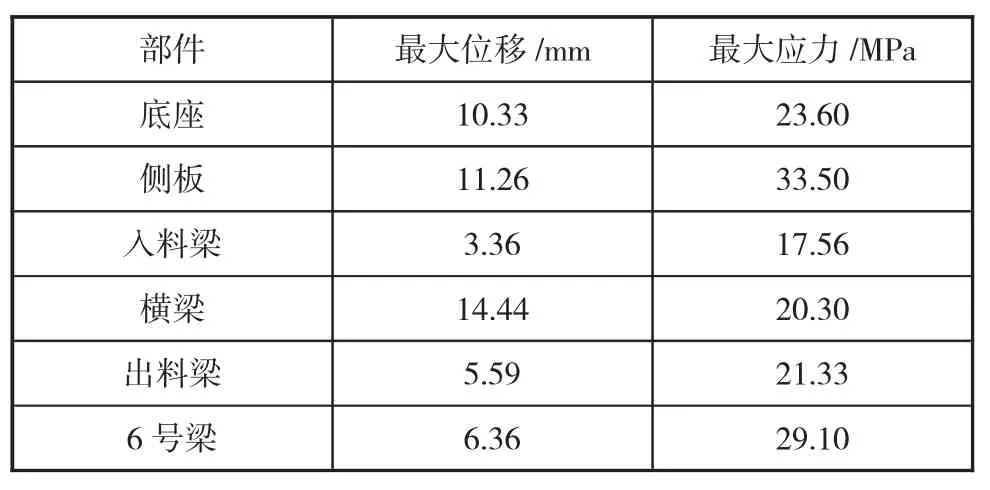

对振动筛结构进行了静态分析,结果表明,当横梁结构处于静态平衡时,筛箱各部件之间的位移差较小,最大位移为14.44 mm,发生在1 号横梁上;最小位移为13.09 mm,发生在前支座组。因此,筛箱在静力作用下具有足够的静刚度。表1 列出了每个关键结构部件的最大应力值及其作用位置。

表1 ZH3558型振动筛静力学分析结果统计

由表1 可知,振动筛最大应力为33.50 MPa,发生在前支撑组支撑侧板连接位置,后支撑组同一位置应力也较大,为28.2 MPa。槽钢与卸料梁焊接位置应力为25.2 MPa。除了6 号梁的等效应力为29.10 MPa 外,其他构件应力均小于25 MPa。因此,横梁结构的静应力值远小于材料的许用应力,同时结构具有足够的静强度。

2.4 动态分析结果

采用ANSYS 软件中BlockLanczos 方法进行模态分析,其中振动筛结构的前10 个固有频率为2.419 8 Hz、2.472 2 Hz、3.324 8 Hz、5.133 4 Hz、6.486 7 Hz、6.793 8 Hz、14.03 9 Hz、20.740 Hz、21.98 2 Hz 和25.631 Hz。

振动筛工作频率为16.16 Hz,大于前三个固有频率。一阶模态形状是沿z 轴摆动,二阶模态形状是沿x 轴摆动,三阶模态形状是y 轴周围的扭转振动。选择振动筛的工作频率作为激励频率,计算结构位移和动态响应应力。结果表明,振动筛结构的最大位移值为6.673 mm,发生在横梁上;最小振动位移为5.579 mm,发生在前支撑组。筛箱各结构部件之间的位移差异很小。整个振动筛具有足够的动态刚度,但是横梁的位移较大,需要进一步优化。

3 优化后横梁结构力学分析结果

3.1 横梁结构优化设计方案

ZK3648 振动筛横梁结构由多个部分构成,主要包括两端的连接法兰、无缝钢管及槽钢,不同结构件之间通过焊接的方式进行加工,然后通过高强螺栓将横梁固定在侧板上面,工作过程中横梁需要承受较大的工作载荷,使得横梁承受着较大的周期性载荷作用,所以横梁结构容易出现断裂问题。在所有的振动筛故障类型中,横梁断裂故障占到的比例超过50%以上。通过增加纵梁的思路,能够提升结构件的整体刚度,如图5 所示。对优化改进后的横梁结构再次进行建模分析,除横梁结构发生改变外,其他所有的建模过程与原模型全部一样。

图5 振动筛横梁优化设计示意图

3.2 横梁结构静力学分析结果

优化后横梁结构最大位移变形值为0.49 mm,最大应力值为148.15 MPa,不管是最大位移变形还是最大应力,全部出现在横梁结构槽钢的中间部位。与原结构相比较,最大位移变形和最大应力值均出现了不同程度的降低,尤其是最大应力值的增加幅度达到了50%左右。最大应力值的增加意味着横梁结构在循环周期运动过程中的使用寿命显著延长。

3.3 横梁结构动力学分析结果

采用BlockLanczos 方法对改进结构进行模态分析,结果表明,振动筛结构的最大位移值为5.892 mm,发生在横梁上;最小振动位移为5.03 mm,发生在前支座组。与原结构相比,筛箱各结构部件之间的位移差异略有减小。整个振动筛具有足够的动态刚度,工作可靠性增加。所有结构件的动应力有明显的增加,但整个结构的最大动应力显著减小,振动筛横梁结构的动应力分布更加趋于均匀。卸料梁、材料梁等横梁结构最大动应力值有了明显的下降。原结构设计中1 号、3 号、4 号横梁的最大等效应力为95.5 MPa、68.5 MPa、99.2 MPa,接近材料许用应力。改进后的相同位置的动态应力值明显降低,分别下降了68.6%、17.5%和52.7%,振动筛的动态性能得到了改善,横梁结构使用寿命增加。

4 结语

洗煤用振动筛是洗煤加工行业中使用的最重要的机器之一,可确保将煤产品选成各种尺寸和等级。但是利用振动筛来满足不断变化的精煤物需求,面临着更大的机械性安全风险。为了降低洗煤用振动筛横梁结构的断裂风险,采用ANSYS 软件完成了以下三方面的工作。

1)根据振动筛横梁结构的静态和动态分析结果,最大静应力、最大动应力及其作用位置有很大的不同。考虑到振动筛是一种振动设备,采用动态法进行结构设计是较合理的选择。

2)振动筛在工作状态下的激励频率远大于前3 个固有频率,从而得出在一般情况下,横梁结构断裂属于低应力断裂。

3)横梁结构改进后,不再在动载荷区对梁结构进行缺口式设计。仿真计算得出,横梁结构动态等效应力最大值显著降低,改善了振动筛横梁的应力分布,提高了使用寿命。