吸油疏水型纤维增强淀粉基泡沫材料的研究

蔡雪 张煜昊 殷学风 王瑞晨 蔺家成 林涛

摘要:采用玉米淀粉为原料,预处理后的针叶木纤维为增强体,制备了纤维增强型淀粉基泡沫材料。结果表明,在添加少量针叶木纤维后,淀粉基泡沫材料的力学性能及孔隙结构得到极大改善。当淀粉添加量4.5%,针叶木纤维添加量1.5%时,材料的压缩强度最大,达4.66 MPa ,孔隙率为88%,密度为0.13 g/cm3。通过吸附表征发现,该材料主要以吸附水为主。通过酯化反应对玉米淀粉进行疏水改性,并以预处理后的针叶木纤维为增强体,制备了疏水改性的纤维增强型淀粉基泡沫材料。当盐酸用量相同,硬脂酸用量为6 g 时,材料拉伸强度最大,达0.25 MPa ;硬脂酸用量为4 g 时,材料抗压强度最大,达4.76 MPa 。疏水改性后材料的力学性能和疏水性能相对于未改性前均有所提高,同时也提高了其吸附的油水比,使材料具有一定的亲油性。

关键词:玉米淀粉;疏水改性;泡沫材料;针叶木纤维;吸附

中图分类号:TS721+.1 文献标识码:A DOI:10.11980/j. issn.0254-508X.2021.12.007

Study on Oil-absorbing Hydrophobic Fiber Reinforced Starch-Based Absorbent Materials

CAI Xue ZHANGYuhao YIN Xuefeng WANG Ruichen LIN Jiacheng LIN Tao*

(College ofBioresources Chemical and Materials Engineering,Shaanxi Province Key Lab ofPapermaking Technology and Specialty Paper Development,China National Light Industry Key Lab ofPaper based Functional Materials,Key Laboratory ofAuxiliary Chemistry &Technologyfor Chemical Industry,Ministry of Education ,National Demonstration Centerfor Experimental Light Chemistry Engineering Education,Shaanxi University of Science & Technology,Xian,Shaanxi Province,710021)

Abstract :In this study,fiber reinforced starch-based foam materials were prepared with corn starch as raw material and pretreated softwood fibers as reinforcement. The results showed that the mechanical properties and pore structure of starch-based foam materials were greatly im ? proved after adding a small amount of softwood fibers . When the starch content was 4.5% and the softwood fibers content was 1.5%,the compressive strength of the material reached the maximum of 4.66 MPa. At this time,the porosity of the material was 88% and the density was 0.13 g/cm3. The adsorption results showed that the starch-based foam materials mainly absorbed water. Then,the corn starch was hy? drophobic modified by esterification,and the fiber reinforced starch-based foam materials with hydrophobic modification were prepared with softwood fibers as reinforcement. When the dosage of hydrochloric acid was same,the dosage of stearic acid was 6 g,the tensile strength reached the maximum of 0.25 MPa. When the dosage of stearic acid was 4 g,the compressive strength reached the maximum of 4.76 MPa. Thus,compared to the materials before modification,both the mechanical properties and hydrophobicity of hydrophobic modified materials were improved. The oil-water ratio of adsorption was also improved,so that the materials had a certain lipophilicity .

Key words :corn starch;hydrophobic modification;foam material;coniferous wood fiber;adsorption

环境问题是全球各个国家面临的普遍问题之一,我们在经济发展的同时也一直提倡可持续发展战略[1-2]。其中清洁水处理在环境保护问题中显得尤为重要,如何清洁水中的油污染问题成为了当前的研究热点之一[3-4]。目前对于油污染通常通过围油栏、吸收剂、分散剂、凝油剂、吸附材料或者焚烧进行处理[5-7],但是传统吸附材料对泄漏在水体中的油类物质进行处理时,吸附的油污不仅难以打捞,而且后期的回收成本很大。不仅如此,目前使用的吸附材料大多为采用石油及其衍生物制备的泡沫材料。众所周知,石油是不可再生资源,而且全球对于原油的需求日益增长,从而导致原油价格的普遍上升[8],因此从环保及经济学角度来看,制备出一种廉价、环保可降解的新型吸附材料很必要。

淀粉是自然界中最为丰富的天然高分子材料,具有来源广泛、价格低廉等优点,与植物纤维均被认为是对环境没有污染的天然可再生原料[9-11]。但是,纯淀粉基泡沫材料具有较低的力学性能,且在潮湿条件下机械强度会大幅下降。针对这些缺点可以通过加入植物纤维来解决。研究表明,添加一定量的植物纤维可以有效提高淀粉基泡沫材料的力学性能[11-12]。這是因为添加的纤维化学性质与淀粉相似,且具有大长径比,当它和淀粉材料复合使用时,会和淀粉颗粒搭建形成“三维网络”结构。相比于纯淀粉基泡沫材料,这种结构具有良好的外力支撑作用,从而提高了淀粉基泡沫的机械强度[13-15]。

目前国内外对于淀粉的研究主要集中在化学改性。例如氧化、水解、接枝共聚等方法进行改性,从而提高淀粉基材料的力学性能以及对于溶液的吸附性能等。国外大多是对SNC (淀粉纳米晶体)的疏水改性,Angellier等人[16]采用烯基琥珀酸酐和异氰酸苯酯分别与 SNC 表面的羟基发生酯化与氨酯化反应,从而引入非极性基团以改变其疏水性能。Thielemans 等人[17]分别使用硬脂酸酰氯和聚乙二醇单甲醚( PEG? ME )对 SNC 进行改性,使其与水接触角由40°分别提高到105°和70°。Xu 等人[18]通过乙酰化反应制备出可均一分散于 N,N-二甲基甲酰胺、丙酮、甲苯和四氯化碳中的疏水 SNC 。Ren 等人[19]以水为溶剂使用十二烷基琥珀酸酐、辛烯基琥珀酸酐和乙酸酐对 SNC 进行酯化疏水改性,发现改性后的 SNC 可均一分散于非极性溶剂如氯仿、二氯甲烷和甲苯中。Namazi 等人[20]以水为溶剂在温和的条件下分别使用辛酰氯、壬酰氯和癸酰氯对淀粉晶进行改性,得到了可以在氯仿中均匀分散的疏水 SNC 。国内对淀粉的疏水改性主要有曹亚飞[21]使用普通玉米淀粉通过酶解,辛烯基琥珀酸酐( OSA )酯化,以及氯离子的交联从而制备复合改性的玉米淀粉,这种玉米淀粉具有一定的疏水性,并且提高了其吸油性能。杨亚提等人[22]用氧化淀粉与十六烷基三甲基溴化铵( CTMAB )的阳离子进行交换反应得到了疏水改性淀粉,这种制备方法得到的疏水改性淀粉对于水体中的有机污染物也有一定的吸附能力。将淀粉基泡沫材料作为吸油材料的研究主要有 Liu等人[23]利用在含有低表面能化合物(Actyflon-G 502)和 Fe3 O4磁性纳米粒子的溶液中,通过一步超声辅助浸渍法制备了一种超疏水磁性海绵。该海绵可选择性地从油水混合物中吸收油脂,其吸油能力高达自身质量的25~87倍,且可回收利用。Su等人[24]采用一种简便的方法制备了磁性超亲水/疏油海绵。水滴能以0°的水接触角穿透此海绵,这是由于水分子引起的表面亲水性和疏油性基团的重排,以及由其多孔结构引起的三维毛细效应,从而达到油水分离的作用。

本研究以玉米淀粉为原料,通过酯化反应对其进行疏水改性,并以预处理后的针叶木浆为增强体,制备了疏水改性的纤维增强型淀粉基泡沫材料,并对材料吸附性能和疏水性能进行了研究。通过对水接触角、吸附性能、材料的泡孔结构、力学性能等进行表征,探究并优化化学改性方法,制备出了一种兼具疏水、亲油性能的可降解淀粉基泡沫材料。

1 实验

1.1 实验原料

玉米淀粉(食用级),西安下店玉米开发实业有限公司;针叶木浆板( GB/T 13506—2008),山东中茂圣源纸浆有限公司;甲基橙(质量分数98%),上海吉至生化科技有限公司;花生油(食用级),陕西省咸阳市兴平食品工业园;偶氮二甲酰胺、乙醇、盐酸、丙三醇,天津市大茂化学试剂厂;硬脂酸,天津市天力化学试剂有限公司。其他均为分析纯。

1.2 实验仪器

PFI 磨浆机( IMT-PFI01),日本 KRK 有限公司;扫描电子显微镜( SEM ,S4800),日本理学公司;视频光学接触角测量仪( DSA 100), KRUSS 德国克吕士公司;伺服材料多功能高低温控制试验机( AI-7000-NGD ),高特威尔(东莞)有限公司;偏光显微镜( IX73),奥林巴斯(中国)有限公司;傅里叶变换红外光谱仪( FT-IR ,VERTEX70),德国布鲁克公司;搅拌器( DF-101S),上海仪电科学仪器股份有限公司;超景深三维视频显微镜( DVM5000),德国莱卡有限公司;全自动压汞仪( AutoPoreⅣ),美国Micromerities有限公司。

1.3 淀粉基泡沫材料的制备

1.3.1 针叶木纤维的制备

将一定量的针叶木浆板撕碎成1 cm×1 cm 的方块,在去离子水中浸泡24 h。浸泡完成后将其在标准解离机中进行疏解(3000转)。将疏解并浓缩后的纸浆加入量杯中,加入去离子水至浆浓为10%,然后在 PFI磨中进行磨浆(6000转),得到针叶木纤维,置于密封袋中保存备用。

1.3.2纤维增强型淀粉基泡沫材料的制备

将一定量玉米淀粉置于130℃的烘箱中干燥90min,取干燥后的淀粉置于烧杯中,并加入偶氮二甲酰胺( AC)、甘油(丙三醇)、去离子水混合均匀,将其在95℃下以600 r/min转速搅拌10 min得到糊化淀粉。

取一定量针叶木纤维置于烧杯中,并加入去离子水分散至浆浓为6%,将分散好的针叶木纤维加入糊化淀粉中并加水至200 g,将其混合物在95℃下以1000 r/min 转速搅拌10 min后,倒入培养皿中25℃下冷却成形。

将成形后的胶状材料在15℃下冷冻8h,然后在质量分数20%的乙醇溶液中浸泡72h (每24h更换一次乙醇溶液,浓度不变),将在乙醇溶液中置换后的泡沫材料置于25℃下恒温干燥72h,得到不同淀粉与纤维添加量的纤维增强型淀粉基泡沫材料。

1.3.3疏水改性的纤维增强型淀粉基泡沫材料的制备

将6.75 g玉米淀粉置于130℃的烘箱中干燥90min,取干燥后的淀粉置于烧杯中,并加入偶氮二甲酰胺( AC)、甘油(丙三醇)、去离子水混和均匀,将其在95℃下以300 r/min转速搅拌10 min得到糊化淀粉。在糊化淀粉中加入一定量的硬脂酸与浓度为6 mol/L 的盐酸,在600 r/min、95℃下搅拌5 min 中后制得改性糊化淀粉。

取2.25 g針叶木纤维置于烧杯中,并加入去离子水分散至浆浓为6%,将分散好的针叶木纤维加入改性糊化淀粉中并加水至150 g,将其混合物在95℃下以1000 r/min转速搅拌10 min后,倒入培养皿中25℃下冷却成形。

将成形后的胶状材料在15℃下冷冻8h,然后在质量分数20%的乙醇溶液中浸泡72h (浸泡过程中等时间段更换2次乙醇,质量分数分别为40%、60%),将在乙醇溶液中置换后的泡沫材料置于25℃下恒温干燥72 h,得到疏水改性的纤维增强型淀粉基泡沫材料。制备药品配比见表1。

1.4材料性能表征

1.4.1形态表征

利用照相机拍摄材料制备过程中的外观。使用扫描电子显微镜( SEM)、超景深显微镜、偏光显微镜对材料形貌进行分析。

1.4.2红外光谱( FT-IR)表征

将干燥的材料粉碎后与光谱纯溴化钾按照质量比1∶100混合后进行充分研磨,压片法制样,在400~4000 cm1的范围内对材料进行测试。

1.4.3密度、孔隙率的测定

根据 GB/T 6343—2009对材料密度进行检测。将材料切成尺寸为1 cm×1 cm×1 cm,干燥后称其质量,计算密度。使用全自动压汞仪在低压条件进行测试孔隙率。

1.4.4力学性能的测定

根据 GB 9641—1988对材料的抗压强度进行检测,设定压缩形变65%时的应力压强为材料的抗压强度。

1.4.5水接触角

接触角由 DSA 100接触角测量仪测量,测量使用的针头外径为0.3 mm,内径约为0.1 mm。测量时先使水在针尖处形成稳定液滴,然后让针头下降使水与放置在水平测量台上的材料表面接触,再升高针头,使水与针头脱离,液滴的体积约为10~15μL。对于每一个材料,测量3个不同位置水的接触角,取3个测量点的平均值作为材料表面的水接触角。

1.4.6吸附性能的测定

制备不同淀粉与纤维添加量的纤维增强型淀粉基泡沫材料,然后每个样切取9个尺寸为1 cm×1 cm×1 cm 的立方体,称量质量记录数据,每3个样一组,分别浸入水、花生油、油水混合物中10 min。将其取出后分别称量质量,将其置于培养皿中105℃干燥后再分别称量质量。疏水改性纤维增强型淀粉基泡沫材料的吸附性能测试同上。

按式(1)计算其吸附倍率。干燥后的相关倍率采用相应的算法,对同一种液体吸附的数据取其3个样的平均值。

式中,n 为吸附的倍率,g/g;m1为吸附后材料质量,g;m0为吸附前材料质量,g。

根据式(2)计算其油水比。

式中,nO/W 为材料吸附油水比;nO-W 为材料吸附油水混合物的吸附倍率;nO为材料吸附油水混合物干燥后的吸附倍率。

2 结果与讨论

2.1 表观形态与形貌的分析

图1(a)是在淀粉添加量4.5%,纤维添加量为1.5%时,纤维增强型淀粉泡沫材料在乙醇溶液中置换的图片。从图1(a)可以看出,纤维增强型淀粉基泡沫材料整体形态完整,未在酒精溶液中分散。图 1(b)、图1(c)分别是乙醇置换后及恒温干燥后的纤维增强型淀粉基泡沫材料。从图1(b)可以看出,纤维增强型淀粉基泡沫材料表面完整,有细微的泡孔结构。从图1(c)中可以看出,干燥后的纤维增强型泡沫材料表面未开裂分层,整体形态与干燥前基本相同,表明干燥过程并不影响材料的外观形态。

图1(d)是在淀粉添加量4.5%,纤维添加量为1.5%时,疏水改性的纤维增强型淀粉基泡沫材料在乙醇溶液中置换的图片,图 1(e)为酯化程度较高的疏水改性的纤维增强型淀粉基泡沫材料,图 1(f)为酯化程度较低的疏水改性的纤维增强型淀粉基泡沫材料。从图1(e)、图1(f)可以看出,冷冻置换的过程中材料出现裂纹的情况,但是控制该泡沫材料酯化程度,在酯化程度适中的情况下,冷冻置换的过程中材料表面光滑,与未疏水改性的纤维增强型淀粉基泡沫材料的外观形态相同。

图2为不同纤维添加量的纤维增强型淀粉基泡沫材料的 SEM 图。从图2可以看出,不添加纤维时,制备的材料分层现象明显,孔隙胞体分布不均匀。如图2(b)~图2(d)所示,在淀粉添加量为4.5%时,随着纤维添加量的增加,纤维增强型淀粉基泡沫材料结构为连续的胞壁和空腔,孔隙分布均匀,说明纤维起增强作用的同时影响细胞的均匀性。当纤维添加量较高时,纤维增强型淀粉基泡沫材料中的纤维作为支撑淀粉的基本骨架,淀粉的糊化和黏结作用增强了与纤维的结合力。

图3为纯淀粉基泡沫材料和纤维增强型淀粉基泡沫材料的超景深图像。由图3(a)可知,纯淀粉基泡沫材料内部出现了分层现象,内部结构不紧密,从图3(b)可观察到纯淀粉基泡沫材料内部泡孔不均匀,且出现了淀粉之间的黏结作用,孔径大小不一。相比图3(a)、图3(b),纤维增强型淀粉基泡沫材料材料内部孔隙多而均匀且泡孔多为圆形。从图3(d)可以看到,纤维增强型淀粉基泡沫材料内部几乎无分层现象,泡孔分散也较为均匀。分析可知是由于纤维为淀粉在材料中提供了结构支架,与淀粉内部搭建形成了三维网状结构,从而使得纤维增强型淀粉基泡沫材料内部孔隙分布均匀。

图4为疏水改性前后纤维增强型淀粉基泡沫材料的光学显微图。从图4(a)可以看出,纤维增强型淀粉基泡沫材料中纤维与糊化后淀粉所编织的三维网状结构。图4(b)、图4(c)为疏水改性的纤维增强型淀粉基泡沫材料光学显微图。从4(c)可以看出,改性后纤维增强型淀粉基泡沫材料在其构架结构的纤维上比未改性的纤维增强型淀粉基泡沫材料(见图4(a))更加密集。

2.2 FT-TR 分析

图5为不同纤维添加量制备的纤维增强型淀粉基泡沫材料 FT-IR 图。如图5(a)所示,加入纤维后,材料的微观结构发生了改变。淀粉与纤维分子间形成 O— H 伸缩振动,3460 cm1处的羟基伸缩振动峰向低波数移动,说明了淀粉分子与纤维之间形成了分子间氢键,从而破坏了淀粉分子间的作用力,淀粉添加量4.5%,且当纤维添加量1.5%时,纤维增强型淀粉基泡沫材料中— OH 基团吸收峰值处于最低频率。此时,纤维在材料中的增强效果最佳,两者之间形成了大量的分子间作用力。1150 cm1处为 C— O — H 基团的 C— O 伸缩振动峰,从纯淀粉基泡沫材料的1164 cm1下降到1150 cm1附近处,说明纤维与淀粉之间形成了分子间氢键。当纤维添加量分别为0.5%、1.0%时,该处的波峰峰值较低,说明形成了大量的分子间氢键,而随着纤维添加量的增加,该处出峰逐渐明显,说明纤维增加时,形成的分子间氢键(淀粉与纤维、淀粉与水等)越多,分子间结合力越好。从图5(b)可以看出,3433 cm-1处的吸收峰是游离羟基的吸收峰,相比纯淀粉基泡沫材料,改性后未进行迁移。2852 cm-1处的吸收峰是改性后产生的,此处的峰是 CH2对称振动的吸收峰,纯淀粉基泡沫材料只在2925 cm-1处附近有 CH2的反对称振动的吸收峰。1728 cm-1处的吸收峰是酯羰基 C=O 伸缩振动的吸收峰,通常在(1725±5) cm-1处伸缩振动的酯羰基的吸收峰是共轭体系酯;纯淀粉基泡沫材料在1008 cm-1处出现了 C— O— C 吸收峰,改性后明显向左偏移,表明改性后的材料接枝上了硬脂酸使 C— O— C 的基团增多。

2.3 水接触角分析

运用视频光学接触角测量仪对水接触角进行测量拍照,通过对纯淀粉基和疏水改性的纤维增强型淀粉基泡沫材料水接触角进行测量,如图6所示。从图6可以看出,酯化程度越高,水接触角越大,此时疏水改性纤维增强型淀粉基泡沫材料达到超疏水,说明酯化改性是可以提高它的疏水性能。

2.4 酯化程度对疏水改性的纤维增强型淀粉基泡沫材料密度和孔隙率的影响

图7为不同淀粉与纤维添加量制备的纤维增强型淀粉基泡沫材料密度图。从图7可以看出,淀粉添加量为4.5%时,材料的密度普遍在0.10~0.15 g/cm3的范圍内,相比其他纤维增强型淀粉基泡沫材料要小;当淀粉添加量相同时,材料的密度随着纤维添加量的增加,呈现出先下降再升高的趋势。

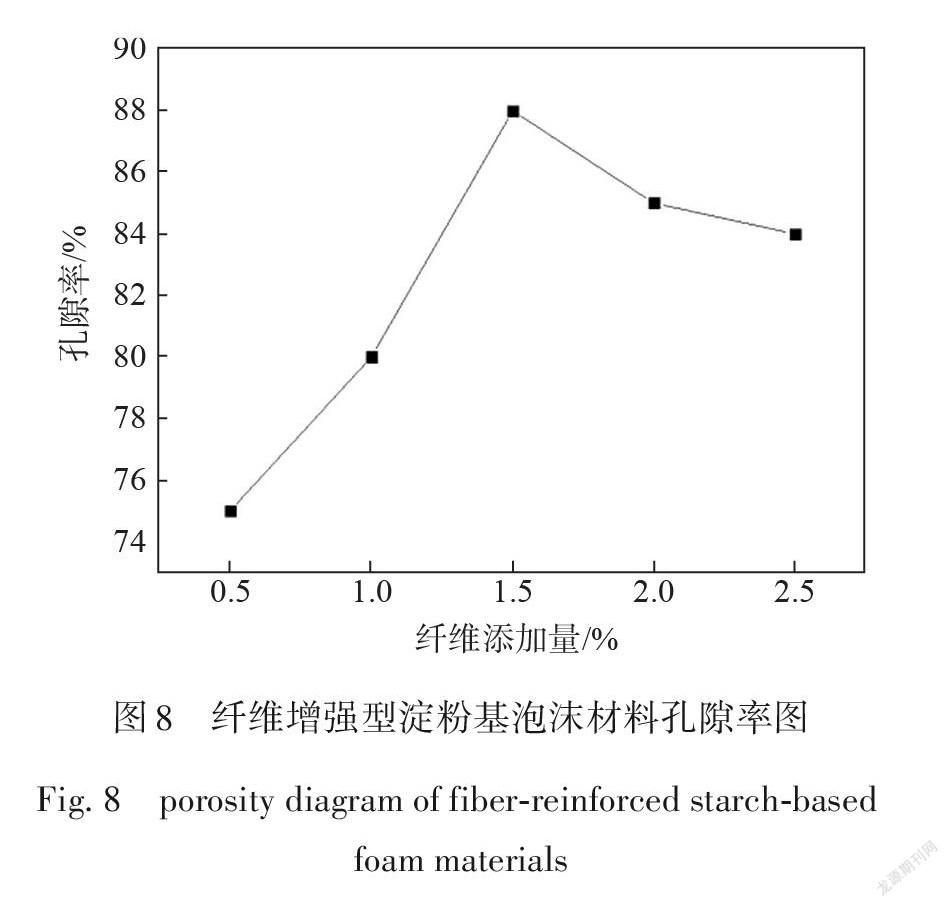

图8为淀粉添加量4.5%,不同纤维添加量下制备的纤维增强型淀粉基泡沫材料孔隙率图。从图8可以看出,当纤维添加量增加时,孔隙率呈现先增长后下降的趋势,当纤维添加量为1.5%时,材料的孔隙率达到88%。

图9为在淀粉添加量4.5%时,纤维添加量为1.5%时,不同盐酸与硬脂酸添加量制备的疏水改性纤维增强型淀粉基泡沫材料的密度图。从图9可以看出,酯化改性会使材料密度增加,增加其材料的交联程度与密集程度。

2.5 酯化程度对疏水改性纤维增强型淀粉基泡沫材料力学性能的影响

图10(a)为淀粉添加量为4.5%,不同纤维添加量制备的纤维增强型淀粉基泡沫材料的应力-应变图。从图10(a)中可以看出,与纯淀粉基泡沫材料相比,添加了纤维的材料应力-应变曲线急剧增强。相同应变下,纯淀粉基泡沫材料应力很小,说明材料质地较脆,且力学性能差。随着纤维添加量的增加,相同应变下,材料的应力呈现出先升高后下降的趋势,当纤维添加量达到1.5%时,材料的压缩强度最大,此时的应力达到4.66 MPa ,这可能是因为纤维添加量1.5%时,针叶木纤维在淀粉中分散均匀,为淀粉糊化成形提供了骨架,从而形成三维网络交联结构,提高了其力学性能,使其具有较好的弹性,经挤压后可以迅速恢复形变。图 10(b)~图10(d)为不同酯化程度的疏水改性的纤维增强型淀粉基泡沫材料力学性能。从图中可以看出,经过酯化改性后,疏水改性的纤维增强型淀粉基泡沫材料力学性能普遍增强。硬脂酸用量相同时,在盐酸用量为0.1 mL 时,拉伸强度最大达到0.56 MPa ;在盐酸用量为0.2 mL 时,抗压强度最大达到4.51 MPa 。盐酸用量相同时,在硬脂酸用量为6 g 时,拉伸强度最大达到0.25 MPa ,在硬脂酸用量为4 g 时,抗压强度最大达到4.76 MPa。

2.6 疏水改性的纤维增强型淀粉基泡沫材料反应机理

利用硬脂酸与淀粉中的羟基发生酯化反应,硬脂酸淀粉酯由于疏水性长链有机碳链的引入,从而降低疏水改性材料的表面能,提高疏水能力。具体反应过程见图11所示。

淀粉与硬脂酸反应生成硬脂酸淀粉酯方程见式(3)。

2.7 疏水改性的纤维增强型淀粉基泡沫材料吸附性能图12为在淀粉添加量4.5%时,纤维添加量1.5%

时,疏水改性前后纤维增强型淀粉基泡沫材料吸附油水比。从图12可以看出,纤维增强型淀粉基泡沫材料的吸水能力大于吸油能力,其室温下干燥的材料还是有少部分结合水,当材料吸油后通过干燥有少部分油通过重力的沉降作用从材料中析出,通过在油水混合物中的浸入,可以看出材料在油水混合液中主要吸水,其次吸油,且吸油与吸水倍率均比吸水或油一种液体少。通过相关计算,纤维增强型淀粉基泡沫材料的吸附油水比为0.5970,从图12还可以看出,疏水改性的纤维增强型淀粉基泡沫材料在油水混合吸附中有一定的提高,同时可以看出,改性后的材料,对水的吸附作用减少,提高了其疏水能力。

3 结论

本研究采用玉米淀粉为原料,通过酯化反应对其进行疏水改性,并以预处理后的针叶木浆为增强体,制备了疏水改性的纤维增强型淀粉基泡沫材料。

3.1 在添加少量针叶木纤维后,纤维增强型淀粉基泡沫材料的力学性能及孔隙结构得到极大改善。当淀粉添加量4.5%,针叶木纤维添加量1.5%时,材料的压缩强度最大,达到4.66 MPa ,此时测得材料的孔隙率为88%,密度为0.13 g/cm3,吸附测试发现该淀粉基泡沫材料主要以吸水为主。

3.2 在淀粉添加量4.5%,针叶木纤维添加量1.5%时,对淀粉进行酯化改性制得疏水改性的纤维增强型淀粉基泡沫材料。当硬脂酸用量相同,在盐酸用量为0.1 mL 时,材料拉伸强度最大达到0.56 MPa ,在盐酸用量为0.2 mL 时,抗压强度最大达到4.51 MPa 。当盐酸用量相同,在硬脂酸用量为6 g 时,拉伸强度最大达到0.25 MPa ,在硬脂酸用量为4 g 时,抗压强度最大达到4.76 MPa 。可以看出疏水改性的纤维增强型淀粉基泡沫材料的力学性能相对于未改性前成倍提高。除此之外,疏水改性的纤维增强型淀粉基泡沫材料的疏水性得到提高,同时也提高了其油水吸附的油水比,使材料具有一定的亲油性。

参考文献

[1] 杜显元,李鱼.石油开采区土壤污染物源解析、毒性及快速检测法研究[D ].保定:华北电力大学,2015.

DU X Y,LI Y. Study on Source Analysis,Toxicity and Rapid Detec ? tion of Soil Pollutants in Petroleum Exploitation Area [ D ]. Baoding: North China Electric Power University,2015.

[2] KOCH K,BOHN H F,BARTHLOTT W. Hierarchically SculpturedPlant Surfaces and Superhydrophobicityr[J]. Langmuir,2009,25(24):14116-14120.

[3] ZHANG L , LI L , DANG Z M. Bio-Inspired Durable,Superhydrophobic Magnetic Particles for Oil/Water Separation [J]. Journal of Colloid and Interface Science,2015,463:266-271.

[4] LIU S , XU Q , LATTHE S S, et al. Superhydrophobic/superoleophilic magnetic polyurethane sponge for oil/water separation [J]. Rsc Advances,2015,5(84):68293-68298.

[5] LIU F,MA M,ZANG D,et al. Fabrication of superhydrophobic/superoleophilic cotton for application in the field of water/oil separation[J]. Carbohydrate Polymers,doi:10.1016/j.carbpol.2013.12.022.

[6] ZHU X,ZHANG Z,GE B,et al. A versatile approach to producesuperhydrophobic materials used for oil-water separation[J]. Journal of Colloid and Interface Science,2014,432:105-108.

[7] 李龍刚.船舶油污染处理方法综述[J].天津航海,2010(2):52-54.

LI L G. Summary of treatment methods for ship oil pollution [J]. Tianjin Navigation,2010(2):52-54.

[8] 李华.复合泡沫结构吸油材料的合成及性能研究[D ].大连:大连理工大学,2014.

LI H. Study on Synthesis and Performance of Oil Absorbent Material with Syntactic Foam Structure [ D ]. Dalian:Dalian University of Technology,2014.

[9] 安帅,谢晶磊,王欣,等.纤维表面润湿性能及其与纤维结合性能的响应关系研究[J].中国造纸,2018,37(12):1-7.

AN S,XIE J L,WANG X,et al. Study on the Fiber Surface Wetta? bility and Its Response to the Fiber Bonding Performance[J]. China Pulp & Paper,2018,37(12):1-7.

[10] 李金宝,董慧玲,杨雪,等. SDS 用量对植物纤维基泡沫材料结构与性能的影响[J].中国造纸,2018,37(7):1-5.

LI J B,DONG H L,YANG X,et al. Effect of Different SDS Con? tent on Structure and Properties of Plant Fibers Based Foam Mate-ri? al[J]. China Pulp & Paper,2018,37(7):1-5.

[11] XUE C,TAO L,NENG Z. Adsorption of Cu2+ by Crosslinked GraftCopolymers of Starch,Paper and Biomaterials,2021,6(1):50-60.

[12] SIPPONEN M H , PASTINEN O A , STRENGELL R , et al.Increased water resistance of CTMP fibers by oat ( Avena sativa L.) husk lignin[J]. Biomacromolecules,2010,11(12):3511-3518.

[13] PAYNE K C,JACKSON C D,AIZPURUA C E,et al. Oil spillsabatement :Factors affecting oil uptake by cellulosic fibers [J]. Environmental Science & Technology,2012,46(14):7725-7730.

[14] KAUSHIK A , SINGH M , VERMA G. Green nanocompositesbased on thermoplastic starch and steam exploded cellulose nanofibrils from wheat straw[J]. Carbohydrate Polymers,2010,82(2):337-345.

[15] HASSAN M M,TUCKER N,LEGUEN M J. Thermal,mechanicaland viscoelastic properties of citric acid-crosslinked starch/cellulose composite foams[J]. Carbohydrate Polymers,doi:10.1016/j. carb? pol.2019.115675.

[16] ANGELLIER H ,MOLINA-BOISSEAU S ,BELGACEM M N ,etal. Surface chemical modification of waxy maize starch nanocrystals [J]. Langmuir,2005,21(6):2425-2433.

[17] THIELEMANS W , BELGACEM M N , DUFRESNE A. Starchnanocrystals with large chain surface modifications [J]. Langmuir,2006,22(10):4804-4810.

[18] XU Y,DING W,LIU J,et al. Preparation and characterization oforganic-soluble acetylated starch nanocrystals [J]. Carbohydrate Polymers,2010,80(4):1078-1084.

[19] REN L ,DONG Z,JIANG M ,et al. Hydrophobization of starchnanocrystals through esterification in green media [J]. IndustrialCrops and Products,2014,59:115-118.

[20] NAMAZI H,DADKHAH A. Convenient method for preparation of

hydrophobically modified starch nanocrystals with using fatty acids [J]. Carbohydrate Polymers,2010,79(3):731-737.

[21] 曹亚飞.疏水多孔淀粉的制备及其吸油性能研究[D ].广州:华南理工大学,2016.

CAO Y F. Study on Preparation of Hydrophobic Porous Starch and Its Oil Absorption Properties[ D ]. Guangzhou:South China Univer? sity of Technology,2016.

[22] 杨亚提,魏秀芝,万卷敏,等.疏水改性淀粉的制备及其性能研究[J].西北农林科技大学学报,2009(12):195-199.

YANG Y T,WEI X Z,WAN J M,et al. Preparation and properties of hydrophobically modified starch [J]. Journal of Northwest Sci- Tech University of Agriculture and Forestry,2009(12):195-199.

[23] LIU L ,LEI J ,LI L ,et al. A facile method to fabricate thesuperhydrophobic magnetic sponge for oil-water separation [J]. Materials Letters,2017,195(15):66-70.

[24] SU C,YANG H,SONG S,et al. A magneticsuperhydrophilic/oleophobic sponge for continuous oil-water separation[J]. Chemical Engineering Journal,2017,309:366-373.

(責任编辑:黄举)