周向槽对半开叶轮离心泵流动特性的影响研究

王李科, 卢金玲,, 廖伟丽, 王 维,, 郭鹏程,, 罗兴锜,

(1.西安理工大学 省部共建西北旱区生态水利国家重点实验室,西安 710048;2.西安理工大学 水利水电学院,西安 710048)

当离心泵在小流量工况运行时,叶轮内的不稳定流动会产生低频压力脉动,对于半开式叶轮而言,在叶顶泄漏涡的作用下,叶轮内漩涡的非定常特性增强,压力脉动加剧,更容易导致流动失稳现象的出现[1-3]。为了保证半开式离心泵能够在小流量工况下安全稳定运行,依靠设计的方法并不能完全满足所有工程实际要求,所以流动控制技术被广泛应用。

周向槽作为流动控制技术的一种,被用于提升压缩机流场的稳定性[4-6]。周向槽的扩稳原理可以总结为三方面,首先周向槽能够对叶顶泄漏流产生积极影响,泄漏流被周向槽吸入槽内,减弱泄漏流对流场的影响,改善了叶尖流场,并且槽深的合理设计能够最大化改善叶尖流场堵塞[7]。当周向槽位于叶片前缘时,能够抑制泄漏涡的破碎,提高失速裕度[8]。周向槽能够减弱叶顶间隙泄漏流向上游运动的驱动力和对流场造成的负面影响,达到扩稳的目的[9]。其次周向槽会导致主流与泄漏流的交界面向叶片尾缘移动[10]。Mileshin等[11]对跨音速压气机的周向槽开展了数值模拟和试验研究,在设计间隙和大间隙下,加槽后的叶顶流动的正周向速度增加,所以实壁机匣在近失速工况时,主流与泄漏流的交界面与叶片前缘平齐,但是增加周向槽后的交界面仍然位于流道内部。周向槽可以明显提升近失速工况的性能,交界面后移,导致叶尖载荷和冲角降低,这些是导致稳定性提高的重要原因[12]。此外周向槽可以延迟叶片前缘不稳定流动非定常特性的发生,并且减弱其强度[13-14]。周向槽的轴向位置位于叶顶中部时对非定常特性的抑制效果最好,前移次之,后移效果最差[15]。将周向槽的个数由单个增加到多个时,发现多槽的扩稳效果大于单槽,但并不是单槽结构的线性叠加[16-17]。Taghavi等[18]研究叶片前缘布置周向槽对压缩机尖端失速的影响,非定常分析发现,周向槽可以延缓叶片前缘的溢流和抑制叶片尾缘的返流。周向槽能够抑制叶顶泄漏流引发的前缘溢流,导致主流与泄漏流的交界面后移,改善叶片前缘的非定常特性,提升稳定性。

已有研究表明,周向槽机匣处理方法在压气机等气力旋转机械中研究比较深入,提升稳定性的机理研究比较透彻。但是,机匣处理应用于水力机械相关研究较少,Noriyuki等[19]对一真空泵进行了研究,通过在端壁上的J型槽实现对叶间泄漏涡空化的控制,抑制空化不稳定性。Junichi等[20]对尾水管壁面上的“J型槽”进行了研究,发现J型槽能够抑制锥形尾水管内的涡带,从而降低涡带产生的振动。冯建军等[21-22]引入了一种轴流泵进口管壁面开槽技术,发现进口管轴向开槽能够明显改善轴流泵驼峰区性能。

目前为止,有关周向槽应用于半开式离心泵的公开研究较少,有关周向槽对内部流场的作用机理尚不明确。因此本文通过对前盖板上布置周向槽的半开叶轮离心泵进行数值模拟研究,通过详细分析叶轮内部流场和压力脉动,阐明其对漩涡的抑制方式,揭示其流动控制机理。

1 计算模型和周向槽设计

1.1 半开式离心泵试验系统

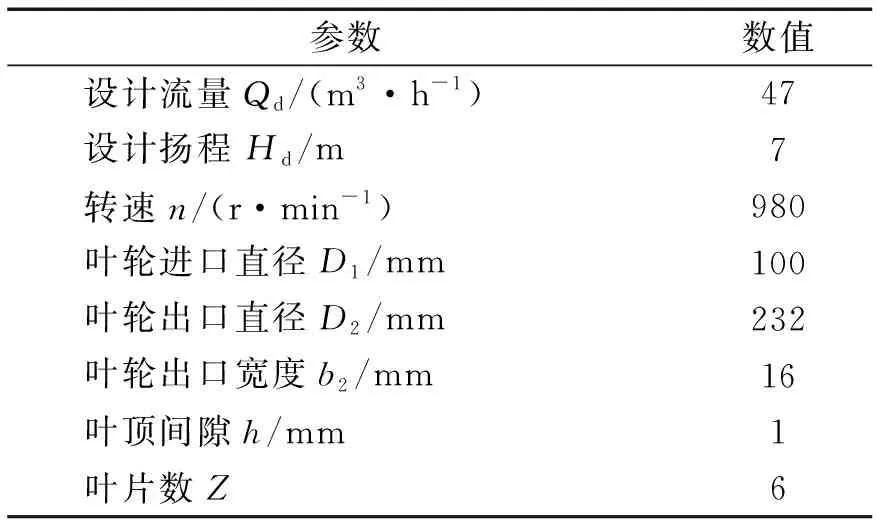

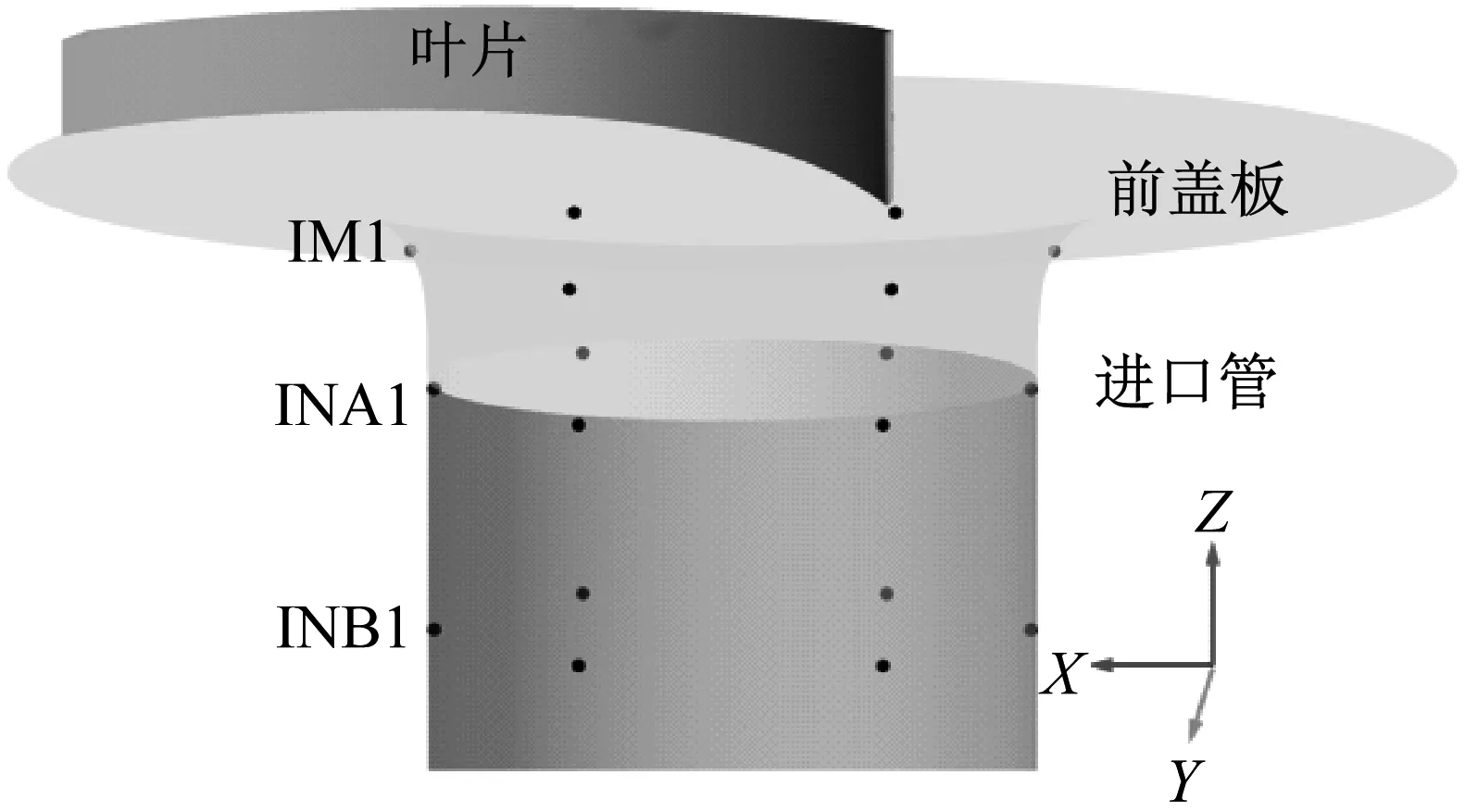

本文研究的半开式离心泵主要包括进口管、半开式叶轮和无叶扩压器,如图1所示。泵的主要几何参数如表1所示。

图1 试验泵Fig.1 Tested pump

表1 模型泵主要几何参数Tab.1 Main geometrical parameters of the model pump

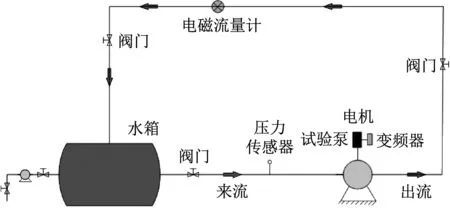

离心泵试验在西北旱区生态水利国家重点实验室闭式试验台上完成,试验系统简图如图2所示。在试验过程中,通过调节变频器的频率来维持泵运行在设计转速下。扭矩通过安装在泵与电机之间的扭矩转速仪测量,扭矩转速仪的误差不超过0.25%,流量通过安装在出口管路上的误差不超过1%的电磁流量计获得,扬程通过安装在进出口的压力传感器计算得到。

图2 试验台结构简图Fig.2 Closed test platform

1.2 周向槽设计

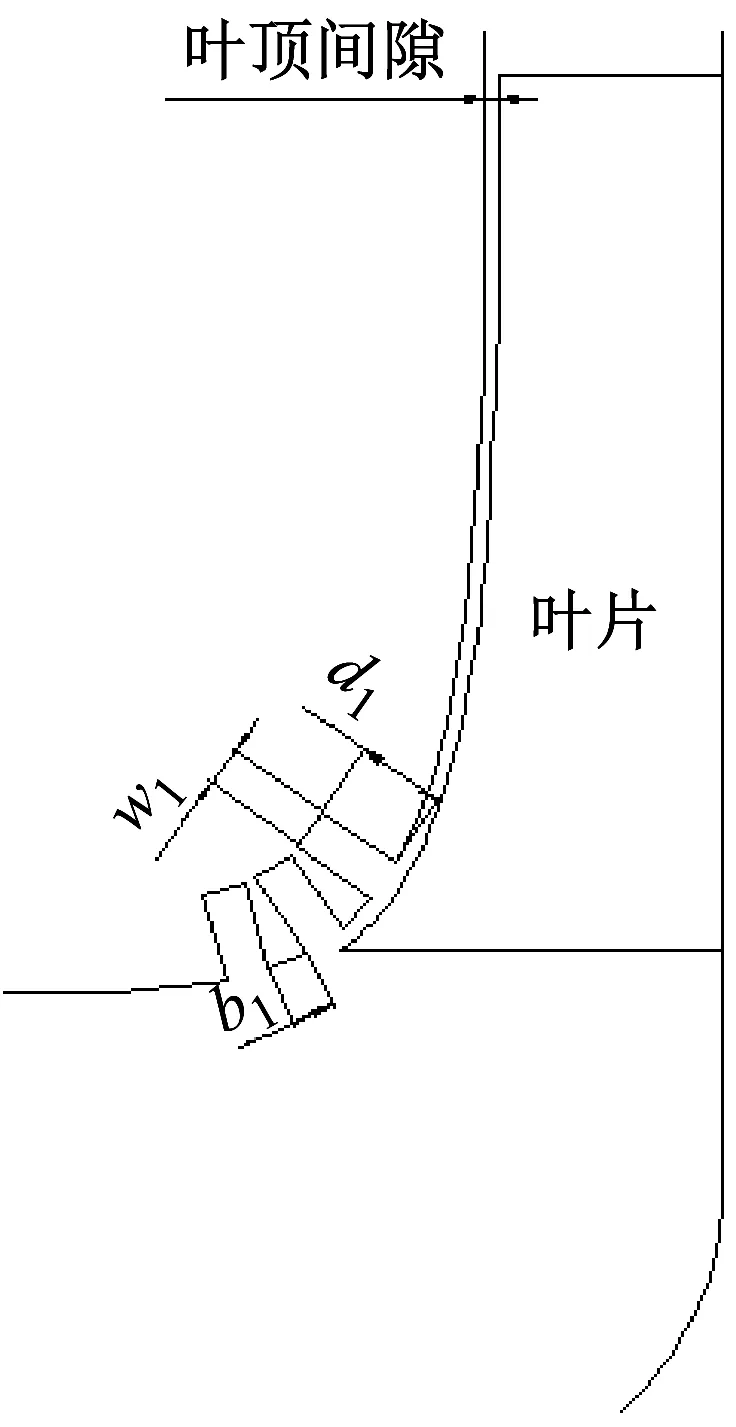

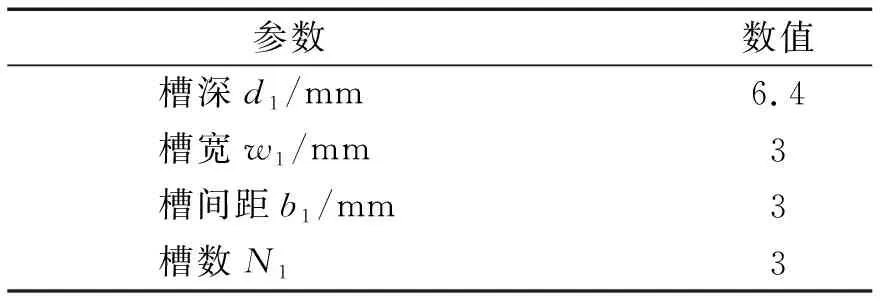

本文将周向槽的流向位置布置在叶片进口边。周向槽示意图如图3所示,周向槽与前盖板垂直,几何参数如表2所示。下文中为了方便分析,分别将未设置周向槽和设置周向槽工况简写为SW和CG。

图3 周向槽设计Fig.3 The design of circumferential grooves

表2 周向槽几何参数设计Tab.2 Main geometrical parameters of the circumferential grooves

1.3 网格划分

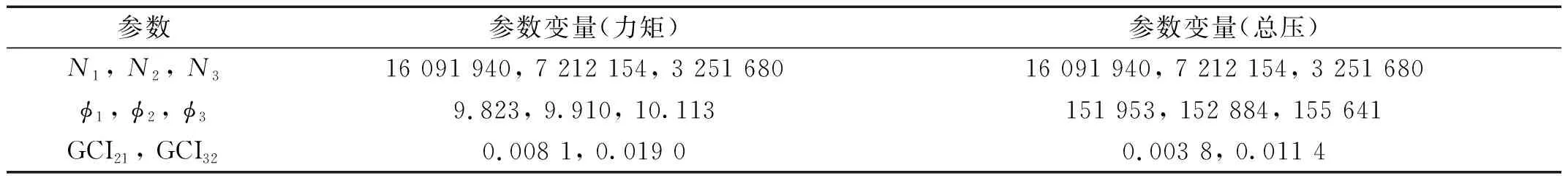

本文采用六面体网格进行网格划分保证网格质量能够满足计算需求,为了消除网格数对计算结果的影响,本文采用美国机械工程师协会推荐的网格收敛指数GCI(建立在理查德森外推法的基础上)进行网格离散误差的评估[23-25]。GCI网格无关性分析需要三套不同网格单元数的网格,分别为细密网格(Fine)、中等网格(Medium)和粗糙网格(Coarse),三套网格满足

(N1/N2)1/3>1.3

(1)

(N2/N3)1/3>1.3

(2)

式中:N表示网格单元数;下标1、2、3分别代表细密网格、中等网格和粗糙网格。

在设计工况进行网格无关性测试,选取叶片力矩和叶轮出口测点总压作为关键变量,通过文献[23]的公式计算出网格收敛指数,如表3所示,其中φ1、φ2和φ3表示三种网格下计算得到的关键变量值,GCI21和GCI32为网格收敛指数。由表3可知,3种密度的网格以渐进形式收敛,表明网格加密有利于平均流场的求解。计算得到扭矩的网格收敛指数分别为0.81%和1.9%;总压的收敛指数分别为0.38%和1.14%。通过上述分析,综合衡量计算效率和精度,本文选取中等网格进行后续计算研究。进口管、叶轮和无叶扩压器的网格数分别为59万、610万和62万,网格如图4所示。

表3 数值计算离散误差及不确定性统计表Tab.3 Statistics for discretization error and uncertainties in numerical solutions

图4 离心泵网格Fig.4 Computational domain grids of centrifugal pump

2 数值计算方法及试验验证

2.1 数值计算方法

采用ANSYS CFX软件计算半开式离心泵内部三维流场,湍流模型为SSTk-ω两方程模型,该模型能够对逆压梯度下的流动分离现象和叶顶泄漏涡的运动给出更精确的预测。

进口和出口分别设置为总压和质量流量,介质为25 ℃水,固壁面采用无滑移边界条件。定常计算时进口管与叶轮、叶轮与无叶扩压器之间的交界面设置为“Frozen Rotor”,非定常计算则设置为“Transient Frozen Rotor”,时间步长设置为3.401×10-4s,对应叶轮在设计转速下旋转2°所消耗的时间。

2.2 试验验证

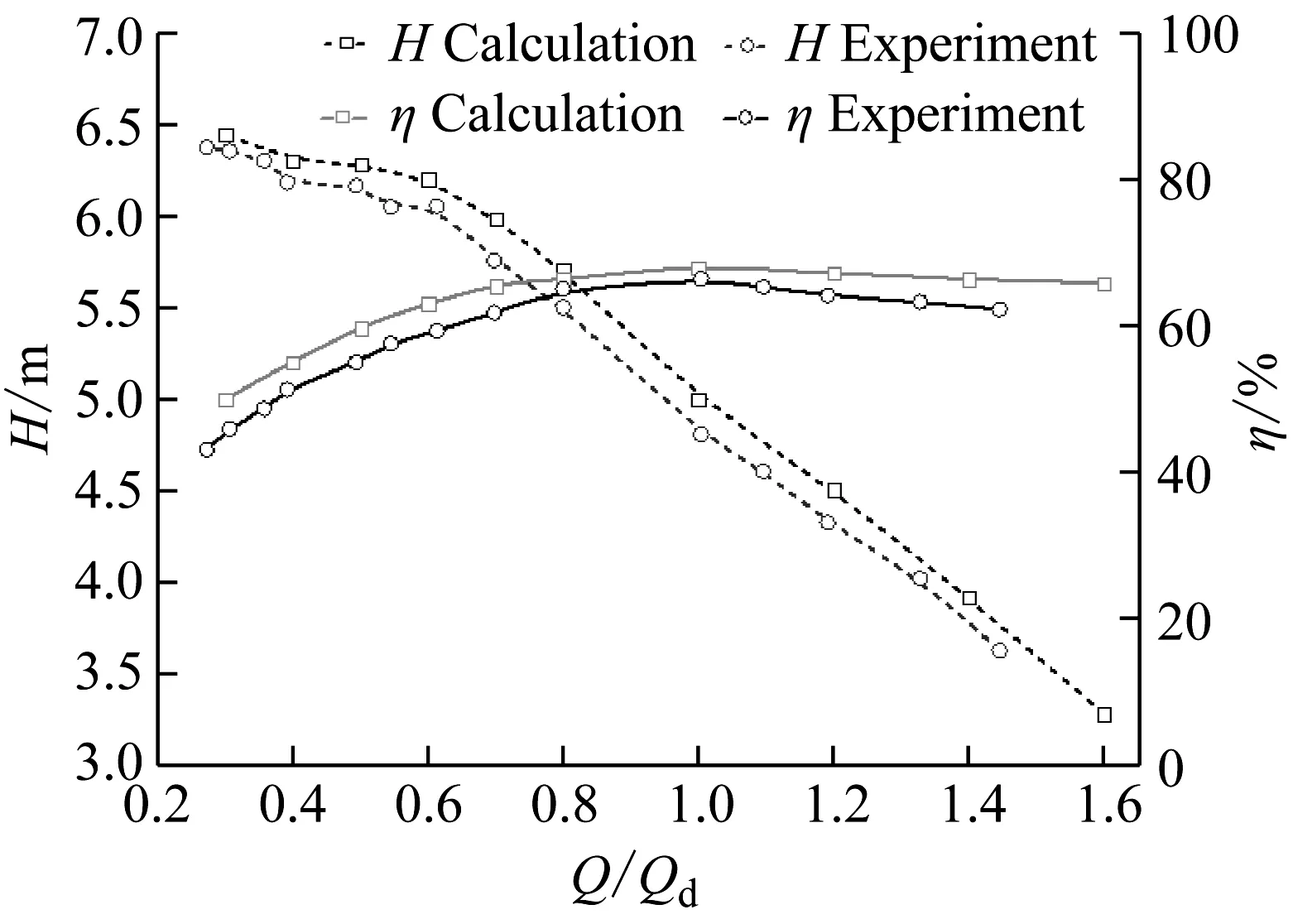

在试验设计过程中,将压力传感器安装在进出口壁面上,如图1中的压力测点。对数值模拟值与试验测试值进行对比,如图5所示,两者吻合较好,变化规律相同、变化趋势一致,最高效率点位于设计工况。试验的外特性均小于数值模拟,这是因为在数值模拟工程中未考虑泄漏损失和机械损失。扬程和效率的最大误差分别为4.2%和4.7%。数值模拟能够准确的反映内部流场。

图5 试验与数值模拟外特性对比Fig.5 Comparison of the head and efficiency between experimental and numerical results

3 结果分析

3.1 周向槽对外特性影响分析

图6为布置周向槽前后水泵扬程和效率的对比,由图中可以发现,壁面布置周向槽之后,在0.3Qd工况,水泵的扬程上升了1.08%,在其他流量都呈现下降趋势,从大流量到小流量下降的幅度先增大后减小,在1.0Qd扬程下降幅度最大,下降了1.13%。开槽前后的效率曲线在0.81Qd相交,说明流量大于0.81Qd时,周向槽使得效率下降,下降幅度最大的为1.0Qd工况,下降了1.0%,这是因为周向槽会影响设计工况下的流场;流量小于0.81Qd时,周向槽明显提升了水泵的效率,在0.3Qd工况最大,提升了0.97%。

图6 有无周向槽外特性对比Fig.6 Overall performance of the semi-open centrifugal pump with and without circumferential grooves

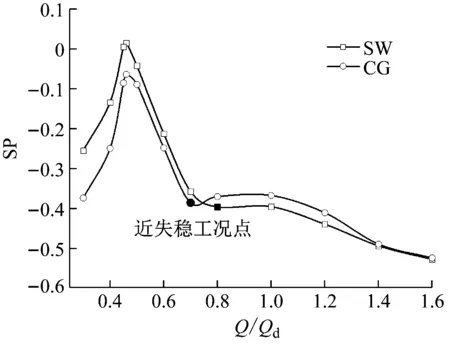

在压气机领域,通常采用压气机压升系数随流量变化的斜率来衡量压气机系统的稳定性,随着系统流量的下降,当压升系数随流量变化的斜率变为正值时,流动的恶化不能被系统阻止,系统走向失速和喘振[26]。本文定义水泵的稳定参数SP(steadiness parameter,SP),计算方法如式(3)所示。当SP突然增大时,说明水泵的增压能力突然减弱,突然增大的起始位置对应的工况点为近失稳工况点,当SP为正值时,说明随着流量的降低,水泵扬程反而下降,进入驼峰区,此时为失速工况,该种失稳衡量方法的实质是当流场恶化时,水泵的增压能力下降。

布置周向槽前后离心泵的稳定参数SP分布如图7所示,可以看出开槽前后SP的整体分布规律基本一致,随着流量的减小SP缓慢增加,然后突然增大达到峰值后又突然减小。但是未设置周向槽时,近失稳工况点为0.8Qd,如图中实体方框,设置周向槽后为0.7Qd,如图中实体圆圈,说明近失稳工况点对应的流量向小流量工况偏移。小流量工况下,设置周向槽后的SP比开槽前小,说明周向槽可以提升水泵的增压能力;此外,周向槽还消除了SP为正值的工况,即驼峰区得到了改善。上述分析发现周向槽不仅可以提升小流量工况水泵的效率,还能够改善驼峰区,提高离心泵运行的稳定性。

(3)

图7 有无周向槽SP对比Fig.7 SP of the semi-open centrifugal pump with and without circumferential grooves

为了探究周向槽提升半开式离心泵稳定性的作用机制,本文选取近失稳工况点0.7Qd研究周向槽对叶轮内部流场、泄漏流和压力脉动的影响机理。

3.2 周向槽对叶轮内部流动的影响

本文离心泵模型的叶顶间隙分布在94%叶高到前盖板之间,选取靠近叶顶间隙93%叶高流线进行分析,如图8所示,在流道内出现了大面积的低速区,并且低速区占据了两个相邻叶片的进口流道,阻塞过流通道。大量流体从靠近叶片吸力面流入流道内部后,又从相邻叶片压力面向上游流出,形成回流。叶顶间隙泄漏流的流动方向与主流方向相反,导致在靠近叶顶间隙区域的流体在泄漏流的影响下,表现出明显的回流特性。周向槽能够改善叶轮进口的流态,低速区面积明显减小,水流向上游运动的趋势明显减弱,主流与泄漏流在叶片进口相遇,回流现象消失。泄漏流是导致回流产生的主要原因,壁面设置周向槽之后,为泄漏流提供了周向运动的通道,所以改善了回流现象。

在半开式叶轮内,主流与泄漏流的混掺会导致流态恶化,流速系数Ust能够很好的表征流场的不稳定性[27-29],Ust通过瞬时绝对速度与圆周速度的比值计算。图9为开槽前后93%叶高流速系数分布,由图可以看出,未设置周向槽时,叶轮内的不稳定区域主要由区域a、b、c三部分组成,其中区域a主要是由于前一个叶片的前缘溢流和泄漏流撞击叶片压力面形成的;区域b则是由于回流形成的,有向上游扩散的趋势;区域c呈现带状分布,是由于前缘溢流向下一个叶片运动形成;区域a、b、c几乎占据了整个叶片进口,会严重阻塞流道。在图9(b)中,不稳定区域主要包括区域d和e两部分,区域d形成的原因与区域a类似,但是面积明显减小;原先的区域b和c几乎消失,减小为区域e。周向槽能够改善叶轮进口的不稳定流场,消除阻塞。

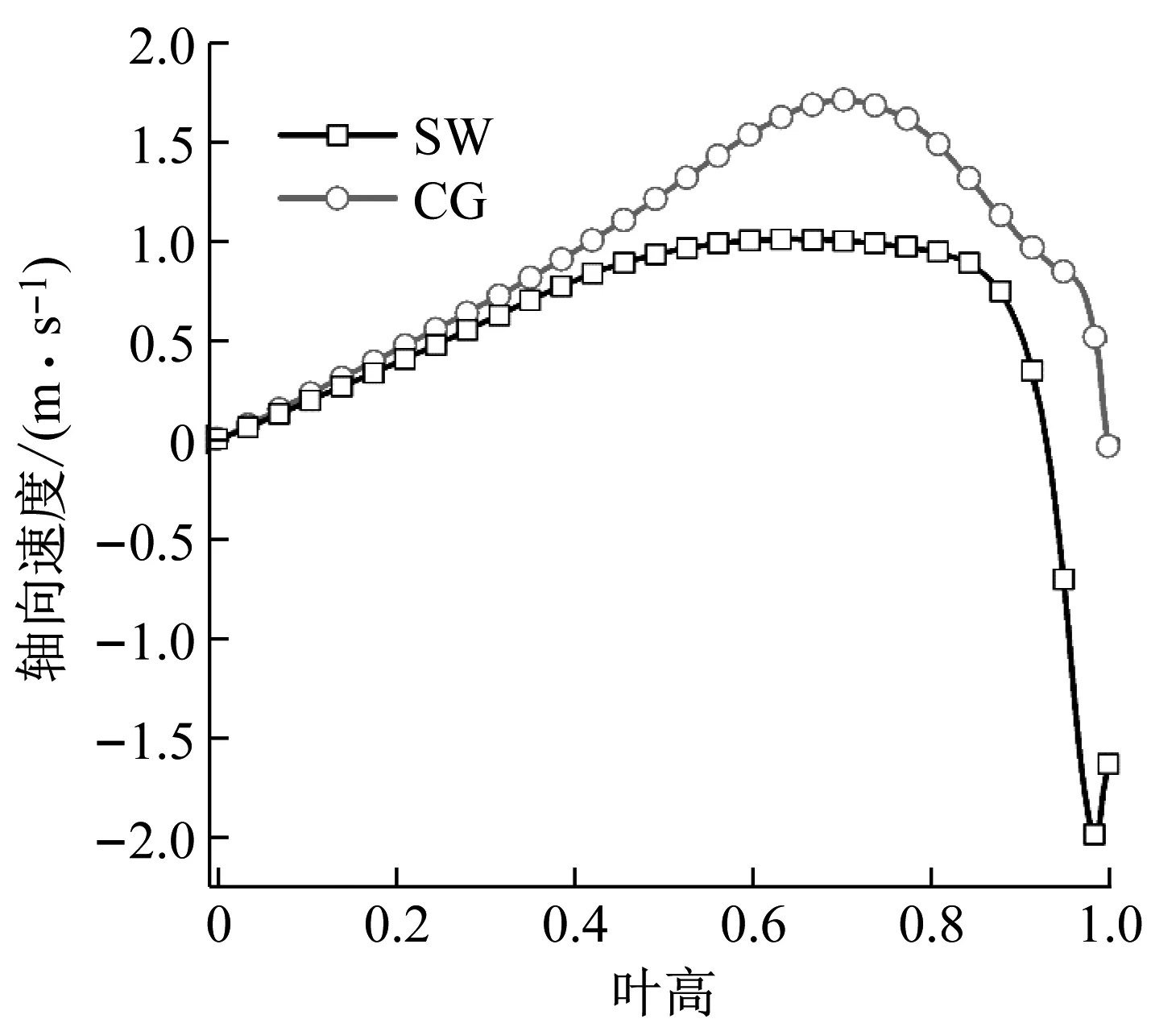

图10为叶轮进口沿叶高方向周向平均的轴向速度分布,可以发现两种工况下,从后盖板到前盖板轴向速度呈现先增大后减小的趋势。但是在未设置周向槽工况下,轴向速度下降点位于0.88叶高处,并且在0.93叶高处下降为0,说明从0.93叶高到前盖板区域的轴向速度为负值,表现为回流和前缘溢流。周向槽导致0.4叶高到前盖板之间区域的轴向速度明显增大,并且消除了轴向速度为负值的情况。

图10 叶轮前缘轴向速度沿叶高分布Fig.10 Spanwise distribution of axial velocity at leading edge of blade

为了更加详细地分析周向槽对叶片进口流动的影响,取叶片进口相对液流角进行周向平均,如图11所示,从后盖板到70%叶高,周向槽对相对液流角的几乎没有影响,而从70%叶高到叶顶间隙,未设置周向槽工况相对液流角快速增大然后突然减小。布置周向槽工况相对液流角则是逐渐降低,明显小于未设置周向槽工况。因此周向槽基本上消除了回流,改善了叶片进口靠近间隙区域的流态,增加了过流能力,减小了叶顶的来流冲角。

图11 叶轮前缘相对液流角沿叶高分布Fig.11 Spanwise distribution of relative flow angle at leading edge of blade

图12为93%叶高叶片进口相对液流角的周向分布,可以看出,相对液流角呈现周期性分布,周期数与叶片数相等,说明每个流道内的流动基本相同。从叶片吸力面到压力面,相对液流角先减小后增大,然后再次减小后增大。在叶片和流道中间达到最大值90°,与图8中的低速区位置相对应,从吸力面到液流角的第一个最大值的出现,流体能够流入叶轮内部,而从最大值到相邻叶片,流体与主流方向相反,向上游流动。周向槽使相对液流角大幅度减小,抑制了泄漏流对叶片上游流动的不利影响,改善了叶片进口的来流品质。

图12 93%叶高相对液流角沿周向分布Fig.12 Circumferential distribution of relative flow angle at 93% span

3.3 周向槽对三维泄漏流的影响

Du等[30]发现压气机叶顶间隙内泄漏流沿着叶展方向的流动可以分为不同的部分,并且每部分在诱发叶顶失稳机理中扮演着不同的作用。因此,下文中重点分析叶顶泄漏流中最重要的三个部分。第一部分由进口边到10%弦长释放,第二部分由10%~30%弦长释放,第三部分由30%~50%弦长释放。

图13给出了设置周向槽前后两个工况叶顶间隙中间高度释放的三维流线。从图13(a)能够观察到,叶片前缘泄漏流中的小部分会在叶片前缘形成回流,大部分沿着叶片的吸力面运动,在尾缘形成二次泄漏流,并且二次泄漏流有形成返流的趋势。10%~30%弦长释放的泄漏流几乎全部在相邻叶片形成前缘溢流,而30%~50%弦长释放的泄漏流会在相邻叶片进口边同时形成前缘溢流和回流,另外有部分泄漏流跟随主流向下游流动。前缘溢流和回流是导致流动失稳的主要原因。

与没有周向槽工况对比,周向槽会明显降低泄漏流强度。图13(b)表明,周向槽对0~50%弦长释放的泄漏流均有明显的影响,将原来由叶片前缘泄漏流产生的少量回流引入槽内,形成周向环流,同时抑制了叶片尾缘形成二次泄漏流。另外由10%~30%弦长释放泄漏流形成的前缘溢流被完全抑制,主流与泄漏流交界面后移,泄漏流与主流混掺后直接流出流道。最后周向槽还改善了由30%~50%弦长释放的泄漏流引起的前缘溢流,消除了回流。所以,前缘溢流和回流等不稳定流动现象的改善乃至消除是周向槽能够增加半开式离心泵稳定性的根本原因。

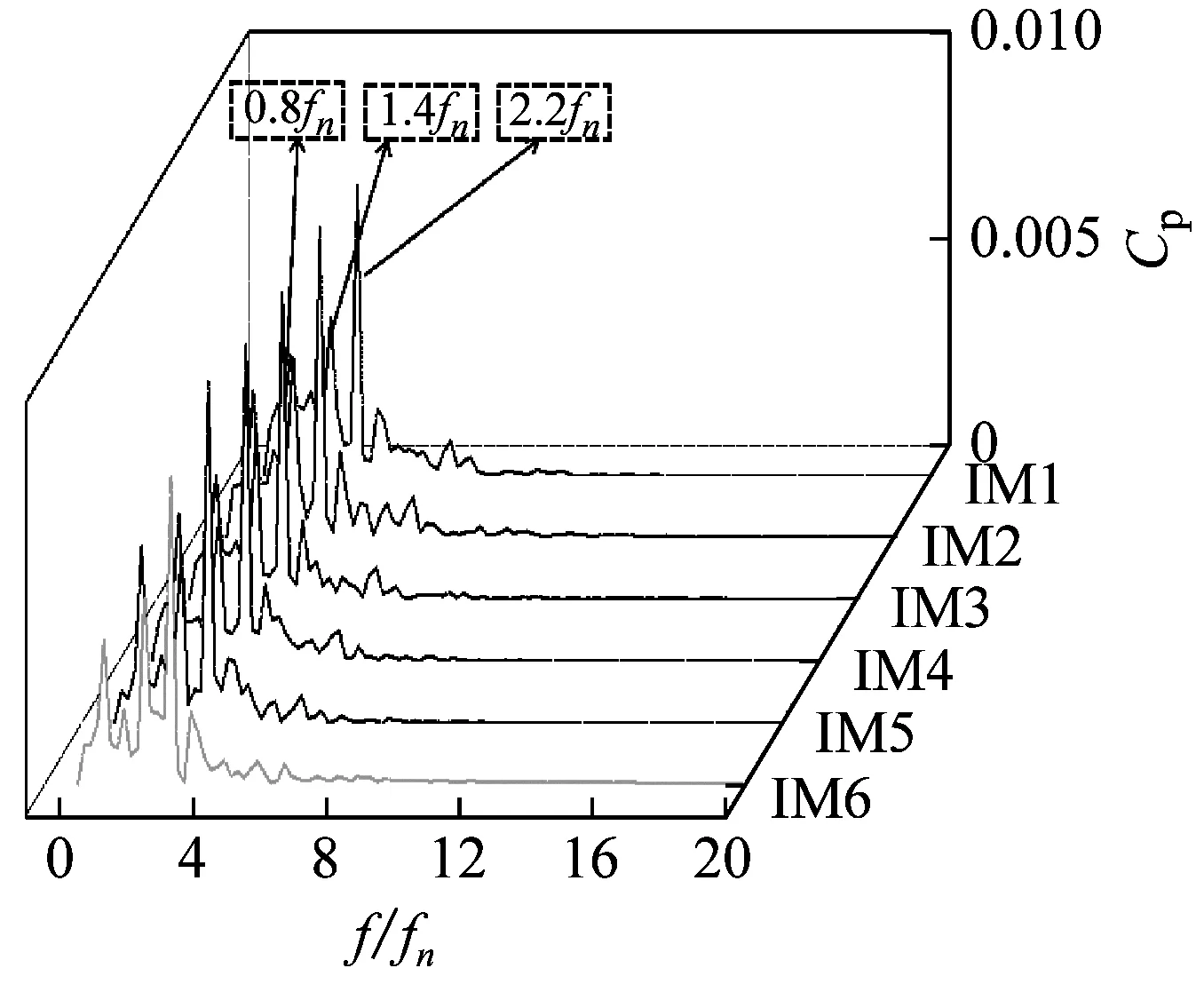

上述分析发现,间隙泄漏流在叶片进口边的流动稳定性较差,影响叶片前缘甚至进口管内的流动,因此,为了分析流场的非定常特性,本文在进口管和叶轮布置多个测点,如图14所示。其中INA和INB测点位于进口管内,IM则布置在靠近叶片进口边,所有测点沿圆周方向均匀布置,序号按逆时针方向依次增加。通过快速傅里叶变换获得各个测点的频谱特性,如图15和图16所示。

图14 压力脉动测点示意图Fig.14 Schematic diagram of pressure pulsation measuring points

图15 未设置周向槽压力脉动频谱分析Fig.15 Spectrum analysis of pressure fluctuation at different locations in smooth wall (SW) casing

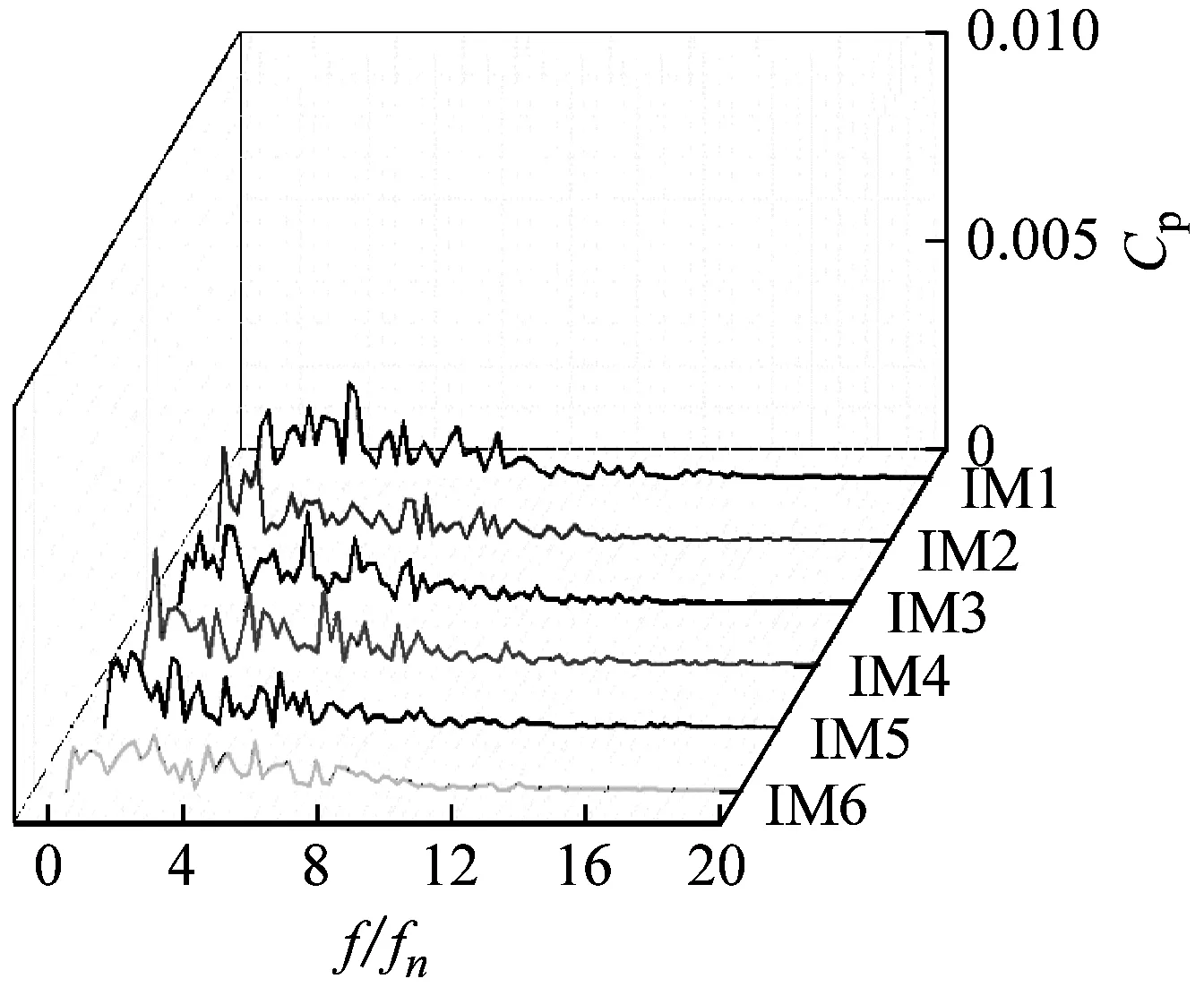

图16 设置周向槽压力脉动频谱分析Fig.16 Spectrum analysis of pressure fluctuation at different locations in casing treatment (CG)

相同轴向位置周向不同测点的频域特性分布规律相同。所有测点均存在2.2fn的特征频率,该频率是由同一种流动现象引起的,幅值分别为0.008、0.015和0.003,呈现先增大后减小的变化趋势,结合压力脉动和流场的分布特点可以发现该频率是由回流诱发的,幅值分布特点说明回流从产生的位置开始向上游传播过程中,强度先增大,然后到进口管内强度逐渐衰减,直到消失。

叶片进口边压力脉动较为复杂,主要以低频为主,所有测点均存在频率为0.8fn、1.4fn和2.2fn的扰动信号,其中0.8fn和1.4fn与前缘溢流有关。由于主泄漏流和临界泄漏流会在相邻叶片进口形成绕流,叶片在前缘溢流不断的冲击下,使得叶片进口测点出现了高幅值脉动。

此外,测点INA1~INA6存在与2.2fn幅值几乎相等的特征频率6fn,由于动静干涉引起的,所以表现为叶片通过频率,还有12fn的叶倍频出现。测点INB1~INB6,由于距离叶轮的距离较远,几乎不受到叶轮旋转的影响,所以没有出现叶片通过频率及其倍频。

周向槽改善了所有测点的压力脉动特性,可以发现,由回流涡引起的2.2fn特征频率消失,这与流场分析结果一致。INA测点6fn对应的幅值明显减小,这是因为回流涡的消失,使得水流能够顺利的流入叶轮,从而导致进口管受到动静干涉的影响减弱,幅值降低,叶倍频消失。对于叶轮内部,低频压力脉动幅值下降明显,但是并未消失,仍然存在幅值较小的压力脉动,这一现象产生的原因主要包括两方面,一方面周向槽改善了前缘溢流,但是并未消除,仍然有由临界泄漏流引发的少量前缘溢流存在;另一方面是周向槽将叶片前缘泄漏流形成的回流转变的周向环流。

4 结 论

本文通过对半开式离心泵内部流动进行数值模拟,发现周向槽能够改善叶轮进口回流和叶片前缘溢流,提高运行稳定性,论文的主要结论如下:

(1) 周向槽可以改善小流量工况稳定参数分布,近失稳工况点对应的流量向小流量工况偏移,消除了稳定参数为正的工况,并且改善了驼峰区,但是会导致设计工况扬程和效率下降。

(2) 周向槽为泄漏流提供了周向通道,使得泄漏流能够从槽内快速通过,叶轮内主流与泄漏流交界面向叶片尾缘移动,靠近叶顶间隙叶片进口相对液流角和低速区面积减小,轴向速度增大,不稳定流场和阻塞现象减弱。

(3) 周向槽对0~50%叶片弦长形成的泄漏流明显影响,将原来由叶片前缘泄漏流产生的少量回流引入槽内,形成周向环流,同时改善了前缘溢流,使得叶轮内低频压力脉动幅值明显下降,而且消除了叶片前缘泄漏流形成的回流及其诱发的特征频率。