金属表面处理工艺危险废物产生节点和处置现状

刘婷婷,赵彤,王健,黄泽春,傅海辉*

1.环境基准与风险评估国家重点实验室,中国环境科学研究院 2.国家环境保护危险废物鉴别与风险控制重点实验室,中国环境科学研究院

金属工件在加工、运输、存储以及使用过程中,表面会发生腐蚀、磨损、氧化等,缩短金属工件使用寿命,造成巨大经济损失。据统计[1],每年全球钢产量的10%由于腐蚀而损失,一些制造产业中有30%的能源直接消耗于摩擦磨损。金属表面处理工艺是改善金属材料表面性能、延长使用寿命的有效手段,在现代工业中扮演着不可或缺的角色。根据处理工艺作用方式和金属材料使用目的的不同,金属表面处理工艺分类如表1所示。

表1 金属表面处理工艺种类[1-2]Table 1 Types of metal surface treatment technology

金属表面处理工艺中,镀层技术(电镀、阳极氧化、化学镀等),化学转化膜技术(磷化、钝化等)以及热化学处理工艺(淬火、渗碳、热盐浴、堆焊、热浸镀等)均离不开多种酸、碱、有机溶剂、金属盐等化学试剂的使用,进而产生成分复杂的废酸、废碱、废渣、污泥等危险废物[3]。加上金属表面处理行业分布广泛以及蓬勃发展,其危险废物来源广、产量大、难处置。

随着《中华人民共和国固体废物污染环境防治法(2020修订)》的颁布和实施,以及在倡导“减污降碳”的大背景下,我国危险废物管理工作面临着更大挑战。作为《国家危险废物名录(2021版)》中非常重要的一类危险废物,金属表面处理行业危险废物(主要指HW17类危险废物)的减量化和无害化是我国危险废物管理工作中非常重要的组成部分。分析金属表面处理工艺危险废物产生节点,总结危险废物产生特点和规律,明确危险废物产生量,不仅有助于金属表面处理行业危险废物的源头减量化,提升金属表面处理行业危险废物管理水平、提高处置效率,破除金属表面处理行业的发展瓶颈,也对我国危险废物管理工作起促进作用。受篇幅所限,笔者仅对几种典型金属表面处理工艺包括电镀、化学镀、阳极氧化等镀层技术以及钝化和磷化等化学转化膜技术进行分析,总结相关危险废物的产生情况、处理工艺和处置现状,并对今后危险废物的管理提出合理建议。

1 典型金属表面处理工艺及危险废物产生节点

1.1 电镀工艺

电镀是以待镀工件为阴极、预沉积金属为阳极,利用电解原理,使金属或合金在工件表面沉积,形成均匀、致密、结合力良好的金属薄膜的工艺[4]。最常见的电镀工艺包括镀锌、镀镍、镀锡、镀铬、镀铜等。电镀工艺基本流程主要由镀前处理、电镀、镀后处理3个部分组成(图1)。

图1 电镀工艺流程Fig.1 Electroplating process flow chart

根据电镀工艺流程特点,梳理了该工艺危险废物产生的节点和产生规律(表2)。由表2可以看出,主要包括以下几个方面。

表2 电镀行业危险废物产生节点及规律[7-8]Table 2 Generation nodes and rules of hazardous waste from electroplating industry

(1)废有机溶剂、废石蜡和润滑油。电镀前,需要对工件表面进行抛光以及去除油脂。除电解除油、超声除油法外,也使用碱性脱脂剂或有机溶剂去除较重油脂,产生废有机溶剂、废石蜡和润滑油。根据除油效果,定期补充更换,频率为3~6个月1次。

(2)废槽液、槽渣以及废水处理污泥。为保证镀层均匀性和导电性,在电镀过程中,常以预沉积金属离子的盐溶液作为电解质,因此电镀工艺涉及多种重金属盐溶液的使用[1,5]。如镀锌工艺常用氯化锌、氯化钾、硼酸为电镀液;镀锡用硫酸、硫酸亚锡配置电镀液;镀镍可以用硫酸镍、硼酸为电镀液;镀铬可以用铬酐、硫酸制备电镀液。在电流的作用下,电解液中预镀金属阳离子在材料表面沉积,形成镀层。一些质检不达标的镀件需要使用酸液或者碱液剥蚀表面镀层,重新进行电镀。因此电镀和退镀工序会产生废槽液、槽渣。电镀后的三级逆流漂洗以及退镀后清洗工序会产生清洗污水,经处置后产生废水处理污泥。《国家危险废物名录(2021版)》中,不同金属的电镀工序产生的上述危险废物分属不同的危险废物编码,而镀层剥除过程中产生的废槽液、槽渣和废水处理污泥则未按金属种类分类,属于同一类危险废物[6]。通过收集项目资料和查阅文献,废槽液的产生系数为0.33~1.80 g/m2,槽渣的产生系数为14.34~33.58 g/m2,废水处理污泥产生系数为100~600 g/m2[7-8]。

(3)废腐蚀液、废洗涤液、废槽液、槽渣。该类危险废物属于为HW17表面处理废物,危险废物编码为336-064-17,主要是指金属或塑料表面酸(碱)洗、除油、除锈、洗涤、磷化、出光、化学抛光工艺产生的危险废物。该类危险废物产生系数约为43 g/m2。

(4)废酸。电镀工艺产生的废酸,包括使用电解除油、金属表面敏化产生的废酸液、使用硝酸剥落不合格镀层及挂架金属镀层产生的废酸液、使用硝酸进行钝化产生的废酸液以及使用酸进行电解抛光处理产生的废酸液。《国家危险废物名录(2021版)》中,电镀工艺产生的废酸被归类在HW34废酸非特定行业中,危险废物编码为900-300-34、900-304-34—900-307-34。

(5)敏化处理产生的废渣和废水处理污泥。敏化工序常用作非金属材料的电镀前处理工序,因此本研究将敏化处理产生的危险废物也算作电镀工艺产生的危险废物。《国家危险废物名录(2021版)》单独规定了表面处理工艺中敏化工序产生的危险废物[6],包括氯化亚锡、氯化锌、氯化铵敏化产生的危险废物336-050-17和336-051-17。

1.2 化学镀工艺

化学镀是依据氧化还原反应原理,利用强还原剂在含有金属离子的溶液中,将金属离子还原成金属沉积在各种材料表面形成致密镀层的方法[1]。如利用化学镀在铝合金表面镀镍,以提高工件的导电性能、耐腐蚀性能高以及硬度[9]。化学镀的工艺流程(图2)与电镀工艺类似,也分为镀前处理、化学镀、镀后处理。

图2 化学镀工艺流程Fig.2 Electroless plating process flow chart

结合《国家危险废物名录(2021版)》,对化学镀工艺产生危险废物节点进行分析,结果如表3所示。化学镀产生的危险废物包括废槽液、废槽渣和废酸液。废槽液主要来自镀层剥除过程中产生的废液,废槽渣主要来自镀前处理工序包括除油、脱脂、酸电解、浸蚀工艺以及镀层剥除过程中产生的残渣,废酸液主要由化学镀之前的酸洗和催化工序产生。由于化学镀镍和镀铜是应用的最广泛的化学镀工艺,因此在《国家危险废物名录(2021版)》中,化学镀工序产生的危险废物主要是指含镍/铜废槽液、槽渣和废水处理污泥[6]。

表3 化学镀工艺危险废物产生节点及规律Table 3 Generation nodes and rules of hazardous waste during electroless plating process

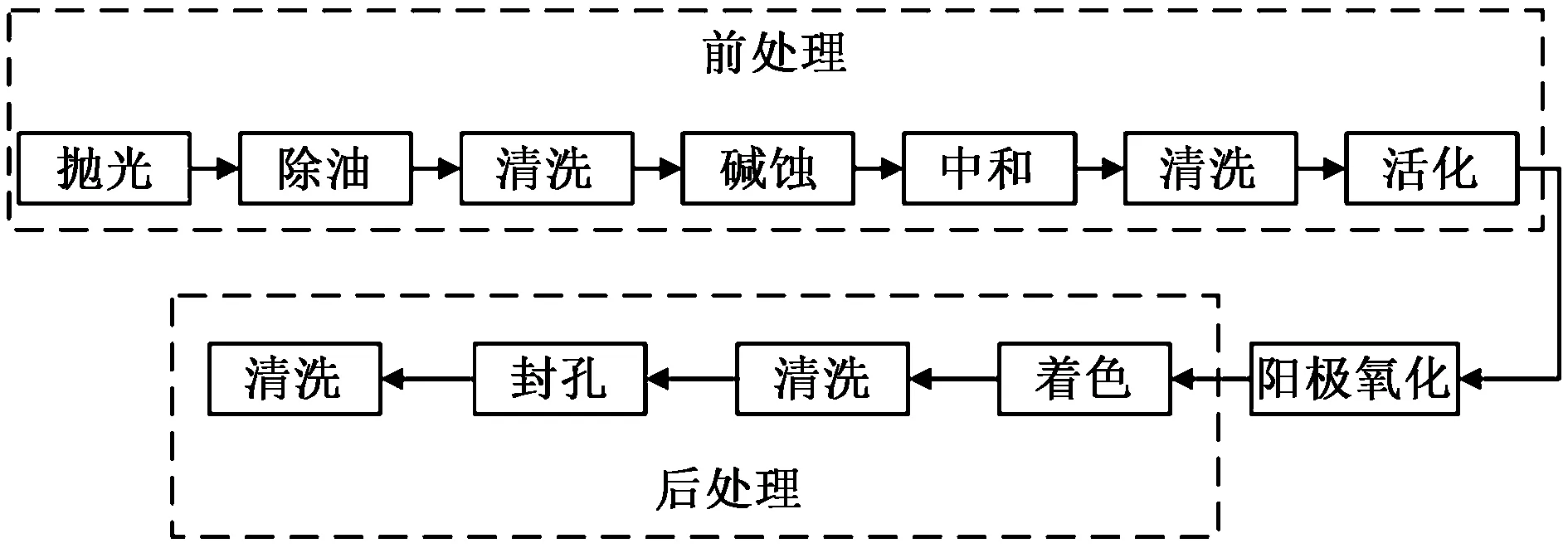

1.3 阳极氧化工艺

阳极氧化指将金属材料放入适当的电解液中,以工件为阳极,其他材料(如铅、碳棒等)为阴极,在外加电流的作用下,使其表面生成氧化膜的过程。阳极氧化与电镀过程一样,也属于氧化-还原反应,只是工件所处极性与电镀相反,故为阳极氧化[10]。阳极氧化一般指铝和镁材的硫酸或铬酸氧化,其工艺流程如图3所示,主要包括前处理、阳极氧化和后处理工序。

图3 阳极氧化工艺流程Fig.3 Anodic oxidation process flow chart

梳理阳极氧化工艺,其产生的危险废物主要包括废槽液、废槽渣、废水处理污泥和废酸,如表4所示。废槽液来自前处理中脱脂除油、碱蚀、化学抛光以及铬酸阳极氧化工序,如果后处理封孔工序采用重铬酸钾法,也会产生废槽液。废槽渣来自铬酸阳极氧化工序。废水处理污泥来自铬酸阳极氧化产生的废水处理。废酸主要来自前处理中的中和、活化工序。另外,阳极氧化后处理后,会对工件进行着色处理,因此会产生废颜料危险废物。值得注意的是,《国家危险废物名录(2021版)》中HW17表面处理废物336-064-17,排除了铝、镁材(板)表面酸(碱)洗、粗化、硫酸阳极处理、磷酸化学抛光产生的废水处理污泥,该类废物可作为一般工业固体废物进行管理。

表4 阳极氧化工艺危险废物产生节点及规律Table 4 Generation nodes and rules of hazardous waste during anodic oxidation process

1.4 钝化、磷化工艺

钝化和磷化属于化学转化膜工艺。金属在含有锰、铁、锌的磷酸盐溶液中进行化学处理,使金属表面生成一层难溶于水的结晶型磷酸盐保护膜方法称为磷化工艺,其最大用途是涂装前的打底[11-12],工艺流程如图4所示。

图4 磷化工艺流程Fig.4 Phosphating process flow chart

钝化指将金属或金属镀层置于铬酐或重铬酸盐溶液中,使金属表面生成一层铬酸盐钝化膜的过程,目的是进一步延缓金属的腐蚀速度[1],工艺流程如图5 所示。为了促进金属溶解,缩短成膜时间,需要添加硫酸、硝酸以及相应盐类作为活化剂[13]。钝化常作为电镀锌、电镀铬工件后处理工序,如镀锌之后使用Cr3+钝化工艺,锌层溶解生成Zn2+,Zn2+会与Cr3+反应生成锌铬氧化层[14]。钝化也可为铝、镁及其合金表面提供防护层,提高材料表面的耐蚀性。

图5 钝化工艺流程Fig.5 Passivation process flow chart

钝化和磷化的前处理工序与电镀以及阳极氧化类似,产生的危险废物主要为废槽液、槽渣和废水处理污泥,编码为HW17表面处理废物336-064-17(表5)。不同的是,《国家危险废物名录(2021版)》中将磷化和钝化产生的废酸单独列出,分别为磷酸进行磷化产生的HW34废酸液900-303-34和硝酸进行钝化产生的HW34废酸液900-306-34。因此,在实际生产中,需要严格区分磷化和钝化工艺与其他工艺产生的废酸。

表5 钝化、磷化工艺危险废物产生节点及规律Table 5 Generation nodes and rules of hazardous waste during passivation and phosphating processes

2 金属表面处理工艺危险废物产生和处置现状

对照《国家危险废物名录(2021版)》,金属表面处理行业产生21种HW17表面处理危险废物,9种HW34废酸危险废物以及1种HW06废有机溶剂与2种HW08废矿物油废物。从行业上看,电镀行业产生的危险废物种类最多、产生量最大。电镀企业通常同时建有电镀生产线和阳极氧化生产线,钝化和磷化工艺也经常作为电镀、化学镀和阳极氧化的后处理工序,《国家危险废物名录(2021版)》中HW17 336-064-17类危险废物,实际包含了电镀工艺、化学镀和阳极氧化前处理及后处理对金属和塑料表面酸(碱)洗、除油、除锈、洗涤、磷化、出光、化学抛光产生的废腐蚀液、废洗涤液、废槽液、槽渣和废水处理污泥等危险废物。在实际统计中,HW17 336-064-17 类危险废物通常被当作电镀行业产生的危险废物。据统计,2017年电镀行业危险废物产生量占全国危险废物产生总量的4%,其中HW17 336-064-17类危险废物产生量为108万t,约占电镀行业危险废物总产生量的50%[15]。从种类上看,电镀污泥是表面处理行业产生量较大的危险废物,约占电镀行业危险废物产生量的85%左右;废酸是危害最大的危险废物,如江苏省金属表面处理行业每年产生约200万t废酸[16],但全国范围内废酸的产生量还缺乏统计数据。此外,电镀、化学镀、阳极氧化、钝化、磷化工艺均会产生金属氧化物废渣。

为了减少资源消耗、降低环境风险,金属表面处理工艺危险废物提倡以回收利用为主、无害化处置为辅的综合原则进行管理。针对重点关注的金属表面处理危险废物,总结了目前主流的回收利用和无害化处置方式,如表6所示。一些含贵金属和稀有金属的电镀污泥,如含金属铜、镍的电镀污泥,可以采用湿法回收工艺进行回收,回收率可达90%以上[15]。对于含有其他金属的电镀污泥,以焚烧、水泥窑协同处置、热解、填埋、固化等无害化处置为主[17-20]。废酸通常含有重金属,根据所含金属种类,可用不同的回收利用工艺。如含铬废酸可采用还原+絮凝沉淀的方法,先将Cr6+还原为低毒的Cr3+,然后加入絮凝剂沉淀来回收金属铬[21-22];含铁废盐酸可以采用催化氧化剂制备聚合氯化铁[23]。另外,还可以采用电渗析、膜技术分离酸和废液[24-25]。表面处理工艺产生的废渣主要为金属氧化物,可以通过冶炼的方式将其进行回收利用。

表6 金属表面处理工艺危险废物处置利用方法[21-25]Table 6 Disposal and utilization methods of hazardous waste from metal surface treatment

据统计[15],2017年全国共接收226万t HW17类危险废物,其中88%来自江苏、广东、浙江、山东、上海、福建等沿海省(直辖市),最终利用率和处置率分别为61%和27.8%。该数据不包括表面处理工艺产生但列入《国家危险废物名录(2021年版)》中的HW34废酸。

3 结语与建议

通过梳理几种代表性金属表面处理工艺产废节点和危险废物产生现状,调研相关危险废物处理工艺和处置现状发现,我国金属表面处理行业危险废物产生环节多、产生种类多、产生量大、危险性高。虽然《国家危险废物名录(2021版)》对金属表面处理行业危险废物进行了详细分类,但一些生产企业对危险废物规范化管理落实不到位,对危险废物分类回收不够彻底,不利于后续资源化利用。随着我国危险废物处置体系和配套设施的不断完善,金属表面处理行业危险废物处置能力整体上较高,但资源化利用率仍有待提高。受产业布局和地域发展影响,危险废物处置能力发展不均衡,相关处置企业多集中在江苏、广东、浙江等金属表面处理行业发达的沿海地区,东北地区处置能力仍有所欠缺。另外,清洁生产制度推行不够彻底,落后的生成工艺未被完全淘汰,尤其是小微型金属表面加工企业管理水平低,危险废物产生系数大,危险废物源头减量化任务仍然艰巨。同时,表面处理行业危险废物再生利用污染控制技术要求处于空白,再生产品缺乏相应产品质量标准,也极大限制了危险废物的回收利用。

针对金属表面处理行业危险废物生成、管理和处置中存在的上述问题,建议进一步强制推广并执行清洁生产制度,淘汰落后的重污染企业和工艺,从源头上降低危险废物产生量。以《中华人民共和国固体废物污染环境防治法(2020修订)》为依托,进一步规范企业危险废物管理意识,压实企业主体责任,提高危险废物管理信息化水平。以《国家危险废物名录(2021年版)》为指导,严格执行分类回收、分类循环和分类处置,提高废物资源化利用水平。鼓励企业开发再生利用相关技术,降低资源化利用成本,减少回收利用处置过程二次废物的产生,推动制定危险废物再生产品的产品标准,为危险废物资源化利用提供理论指导和技术支撑。