铸造业颗粒物污染清洁生产减排潜力分析与实例应用

——以M市为例

王婷婷,张一心*,周长波,郭亚静,杨艳,陈建华,韩桂梅*

1.内蒙古大学生态与环境学院 2.中国环境科学研究院

中国是铸造大国,自2000年起,我国铸件产量已连续19年居全球首位,铸造企业目前约有2.3万家,数量呈逐年下降趋势,规模铸造企业产量集中度不断提高[1]。但是,我国铸造的技术水平、工艺装备、产品质量等仍落后于发达国家,而且铸造业的大气污染控制工作也处于起步阶段[2]。在铸造生产排放的污染物中,最主要、最优先控制的应是颗粒物。这类污染物排放量较大,包括粉尘、烟尘以及厂区扬尘等。自2013年《大气污染防治行动计划》[3]和2018年《打赢蓝天保卫战三年行动计划》(国发〔2018〕22号)[4]发布实施以来,铸造业的颗粒物污染控制越来越受重视。2019年7月1日发布的《工业炉窑大气污染综合治理方案》(环大气〔2019〕56号)[5]明确指出严格控制铸造业的颗粒物污染。另外,一些发达国家和地区,如美国、欧盟等颁布的颗粒物污染治理规范性文件中均有对铸造业提出要求[6-8]。但我国铸造企业的颗粒物治理工作多年来停留在卫生健康和劳动防护的角度[9]。我国铸造业由于长期以来的粗放型发展,导致产业发展缺乏统筹规划,颗粒物污染排放较多且管理不够规范,虽然多数铸造企业已经开展对颗粒物污染防控的工作,但是其污染减排效果有待研究和评估。

基于对我国M市的铸造业颗粒物污染排放现状及污染防治技术的研究和调研,结合“自底向上” 的污染减排模型[10]和《第二次全国污染源普查产排污核算系数手册(试用版)》[11],构建铸造业颗粒物污染减排预测模型,并对调研企业在“十四五”期间颗粒物减排潜力进行预测,以期为我国“十四五”期间铸造业的颗粒物减排、清洁生产技术推广和政策制定提供依据。

1 铸造业颗粒物污染排放现状

1.1 铸造生产中颗粒物污染的产生

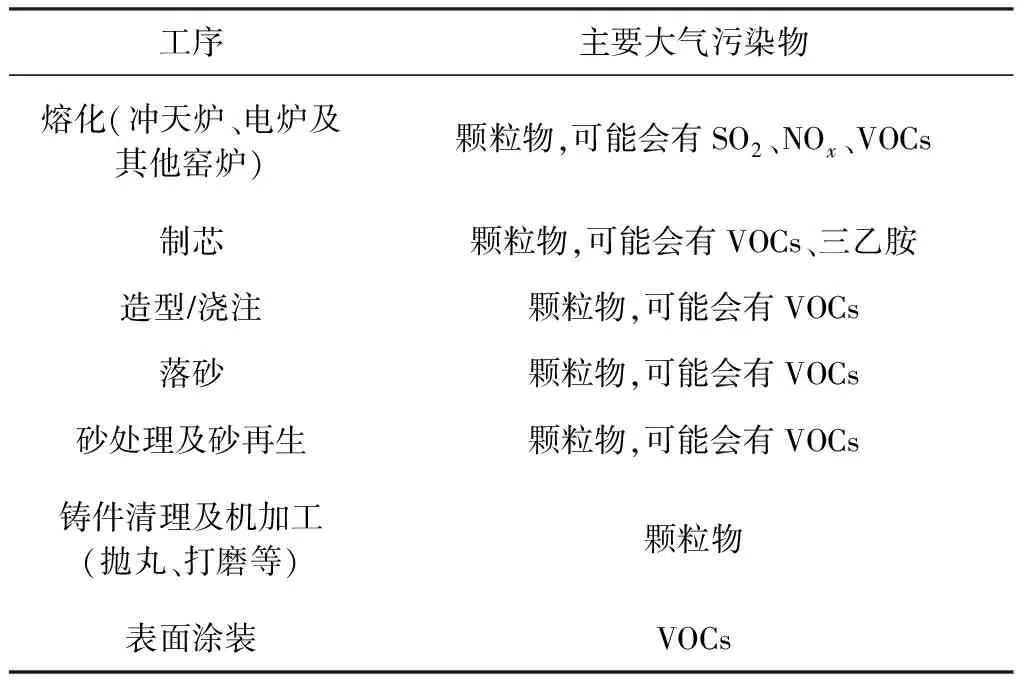

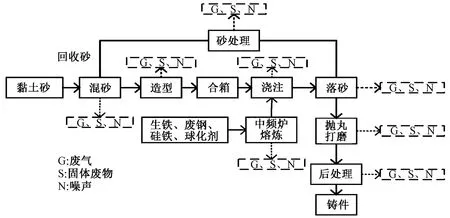

铸造是将液态金属注入型腔后凝固成形获得金属铸件的技术[12],是装备制造业的基础。其工艺类型主要分为砂型铸造和特种铸造,其中砂型铸造占我国铸件产量的80%~90%[13],其主要生产流程是:熔炼后的金属原料浇注到砂型内,经过冷却后落砂、清理(抛丸、打磨等)得到铸件,部分产品还需要经过热处理和表面涂装等后处理工序;生产过程产生的旧砂经过砂再生后回用到砂处理工序[14]。铸造业生产流程中不同工序产生的污染物如表1所示。

表1 铸造生产不同工序产生的污染物Table 1 Pollutants generated in different processes of casting production

从表1可以看出,铸造生产流程中多个工序都会产生颗粒物,不同的铸造企业使用不同的生产工艺、生产不同的产品时所使用的原料和生产流程不同,颗粒物产生和排放方式也会不同。但多数铸造企业的生产流程都包含熔化(熔炼)、制芯、造型/浇注、落砂清理、砂处理等工序,这些工序能够基本代表铸造生产的主要流程,而且这些工序是颗粒物产生的主要工序,因此重点对M市铸造企业上述工序的颗粒物污染减排技术的减排量进行预测分析。

1.2 M市铸造业颗粒物污染排放现状及标准要求

1.2.1颗粒物污染排放现状

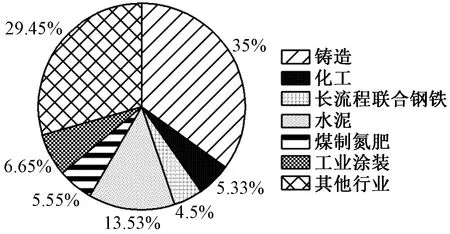

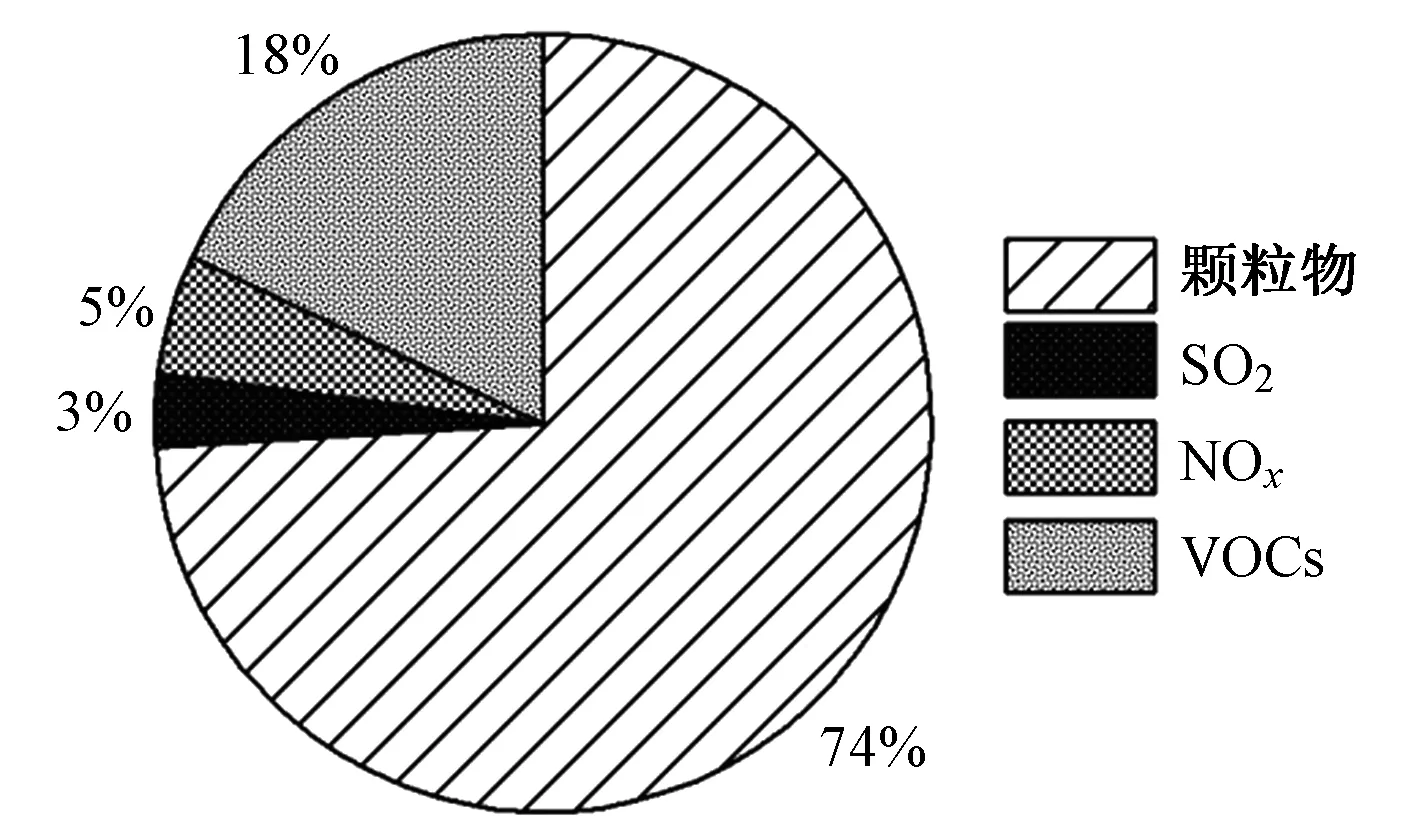

M市拥有在铸造业规模和技术上领先的龙头企业,是我国沟槽管件及汽车轮毂的主要生产基地。据统计,2019年M市工业排放的颗粒物总量为 12 510 t,其中铸造业排放的颗粒物达 4 377 t,占工业排放总量的35%(图1),超过长流程联合钢铁、水泥等重污染行业,位居第一。在铸造业大气污染物排放中,颗粒物的排放量占比高达74%,超过其他大气污染物排放总和(图2)。

注: 其他行业是指颗粒物排放量占比小于4%的行业。图1 M市各行业颗粒物排放量占比Fig.1 Percentage of particulate matter emissions from various industries in M City

图2 M市铸造业排放的各污染物占比Fig.2 Percentage of various pollutants emitted by the foundry industry in M City

1.2.2颗粒物排放标准要求

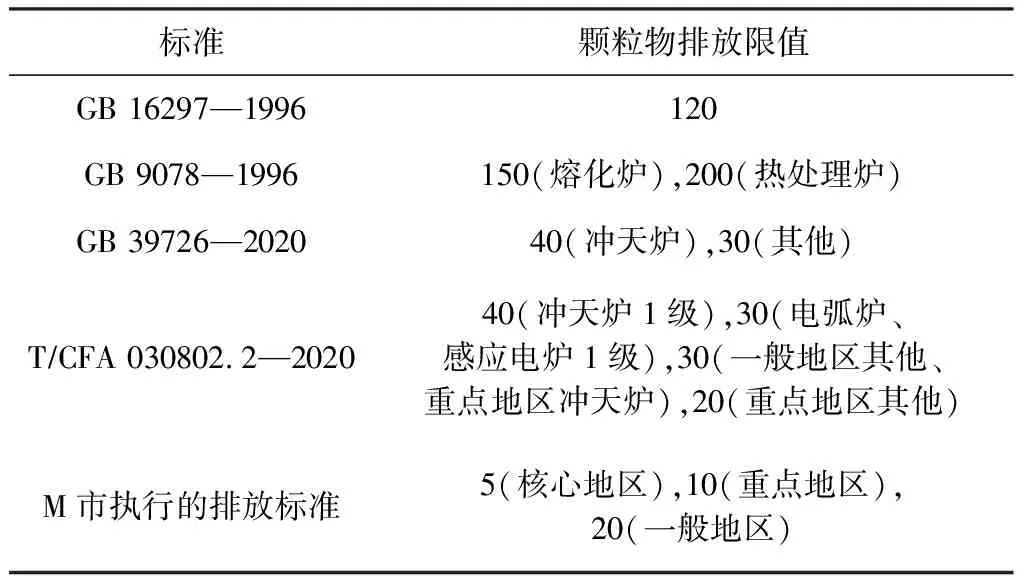

近年来,M市发布了一系列有关推进铸造业转型升级的政策文件,包括《打赢蓝天保卫战三年行动计划》《加快铸造企业转型升级推动实现高质量发展的实施方案》,文件明确指出要综合整治铸造业,推动企业从高污染、高耗能向低排放、低耗能转变,并规定了铸造企业的污染物稳定达标排放执行《某省区域性大气污染物综合排放标准》,要求企业严格按照标准进行排放,对排放不达标的企业责令停产整治。表2是M市执行标准与我国铸造业的旧标准GB 16297—1996《大气污染物综合排放标准》[15]、GB 9078—1996《工业炉窑大气污染物排放标准》[16]和新标准GB 39726—2020《铸造工业大气污染物排放标准》以及行业标准T/CFA 030802.2—2020《铸造行业大气污染物排放限值》对颗粒物排放限值的规定。

表2 不同标准中对颗粒物排放限值的规定Table 2 Regulations on particulate matter limits in different standards mg/m3

1.3 M市铸造业的减排潜力

近年来,随着我国对铸造业排放要求的提高,大多数铸造企业都加大力度开展大气污染物排放控制工作,目前已经取得了较好的阶段性效果,但还存在减排的空间,主要集中在以下几个方面。

(1)企业清洁生产理念有待提升。清洁生产的核心是以源头控制为优先原则,通过利用清洁原材料的方法从源头控制大气污染物的产生,从而起到从根本上有效解决污染的作用。企业在铸造砂型选择、装备配套上清洁生产意识不够,如环保型覆膜砂选择、大型智能自动化装备应用上还较少。

(2)清洁生产技术还未形成规模化应用。清洁生产技术是指降低或避免污染物产生、提升清洁生产水平的技术活动,包括重点区域重点行业基于大气污染物减量的清洁生产技术。企业在制芯、造型/浇注、砂处理工序应用传统技术较多,清洁生产技术如中频感应电炉熔炼、V法造型等还未得到普遍推广应用。

(3)清洁生产整体水平有待进一步提升。企业数量较多,清洁生产水平参差不齐,区域内有大型先进的龙头标杆企业,也有较多处于二级及以下水平的企业,标杆带头企业的作用还未深度凸显,清洁生产潜力有待进一步挖掘。

(4)相关产业政策有待进一步完善。为有效控制企业和行业污染物的排放,西方发达国家制定了有关污染物减排的政策法规[17]。如美国RBLC数据库针对铸造业的不同工艺环节以及不同污染物类型分别给出了最佳可行以及合理可行的控制技术,工艺环节包括熔炼、造型/浇注、制芯、熔渣处理等,多采用袋式除尘器、湿式电除尘器对颗粒物进行控制[6]。另外,还通过减免税收的方式来促进节能减排[18-19],企业也积极利用政策进行技术创新,环保行业不断兴起并发挥重要作用[20]。我国在国家及地方层面上,污染控制技术指南、规范以及激励措施相对还不够完善。

2 颗粒物污染减排预测模型构建

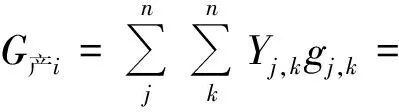

针对M市存在的上述问题并根据铸造生产工艺颗粒物产生特点及各工序的颗粒物污染防治技术,结合“自底向上”的污染减排模型[10]和《第二次全国污染源普查产排污核算系数手册(试用版)》[11],构建了铸造业颗粒物污染减排预测模型,预测铸造企业的颗粒物污染减排能力,公式如下:

式中:F情景年,颗粒物为情景年颗粒物减排量,kg;G产i为i工段颗粒物的产生量,kg;R去i为i工段颗粒物去除量,kg;Yj,k为j技术生产k产品产量,t;gj,k为j技术生产k产品的颗粒物产污系数,kg/t(以产品计);ηt为t工艺采用末端治理技术的颗粒物平均去除率,%;kt为t工艺采用末端治理设施的实际运行率,%。

3 实例应用

3.1 企业基本情况

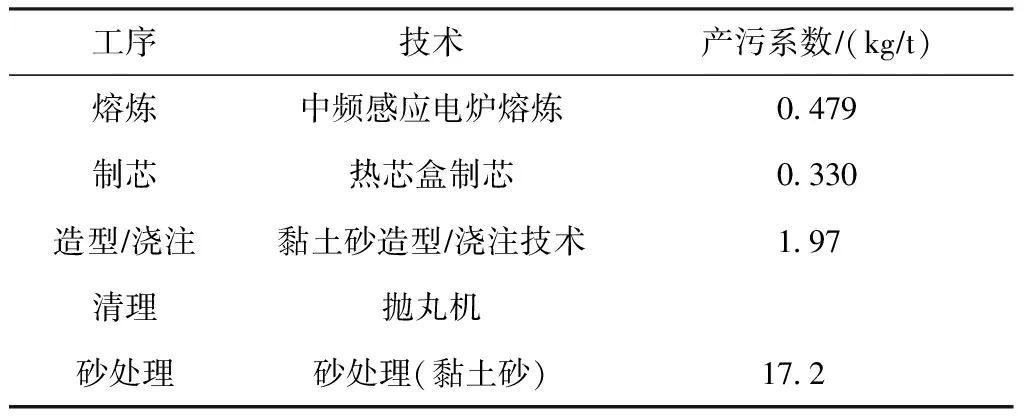

A公司是一家典型的砂型铸造企业,主要从事生产和加工各类灰铸铁、球墨铸铁铸件,2019年工业总产值为3 500万元。调研发现,该公司现有年产4 000 t排水管件、阀门项目,采用的是黏土砂湿型砂造型工艺及先进的全自动水平造型线和静压线,且各工序颗粒物的有组织排放浓度符合M市执行标准中有组织颗粒物的排放限值。A公司的生产工艺流程见图3,各工序使用的技术见表3。

图3 A公司的生产工艺流程Fig.3 A company’s production process flow chart

表3 A公司各工序、技术及颗粒物产污系数Table 3 A company’s various process technology and particulate generation coefficient

3.2 减排潜力测算

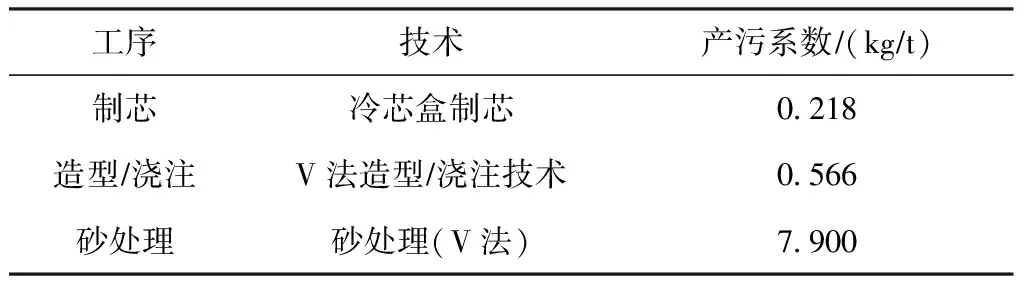

A公司铸造生产中熔炼和清理工序使用颗粒物减排的清洁生产技术,所以不对这2个工序的技术做颗粒物减排潜力测算。对A公司的制芯、造型/浇注、砂处理工序进行清洁生产技术的颗粒物减排潜力测算,假设A公司年产量不变,3个工序改成清洁生产技术后的颗粒物产污系数见表4。

表4 清洁生产技术的颗粒物产污系数Table 4 Particulate generation coefficient of cleaner production technologies

根据表3以及式(2)和式(3),可以计算得到基准年2019年A公司制芯、造型/浇注、砂处理工序颗粒物的排放量。

3.2.1颗粒物产生量

3.2.2颗粒物去除量

(1)颗粒物治理技术的平均去除率

A公司制芯、造型/浇注、砂处理工序的颗粒物治理技术为袋式除尘器,其对颗粒物的平均去除率为95%。

(2)污染物治理技术的实际运行率

根据产污系数组合查询结果,该组合中颗粒物袋式除尘法对应的污染治理设施实际运行参数分别为除尘设备耗电量、除尘设备额定功率、除尘设备运行时间,实际运行率为:

k=除尘设备耗电量/(除尘设备额定功率× 除尘设备运行时间)=0.96

则颗粒物去除量为:

R去i=G产i×ηt×kt=78 000×95%×0.96=71 136 kg

3.2.3颗粒物减排

基准年2019年的颗粒物排放量为6 864 kg。

根据表4以及式(2)和式(3),假设A公司年产量不变,则情景年2025年A公司的颗粒物排放量为3 056.77 kg。

根据式(1)计算2025年A公司颗粒物减排量为3 807.23 kg。

3.3 颗粒物污染防治措施

通过实例分析研究,可从政策制定、清洁生产技术推广、清洁生产专题审核方面加强铸造业颗粒物的污染防治。

(1)健全政策体系和奖励机制,加强监督和引导

建议对各县市区的铸造企业进行摸底,详细调查企业的环评审批、立项审批、主要生产设备、产品产量、污染防治措施等情况,制定铸造业污染防治技术规范或指南,指导企业实施减排技术,减少铸件全生命周期的颗粒物排放。建立相应的市场评优奖励机制,鼓励企业自主节能减排。如对铸造企业进行清洁生产绩效分级,先进企业则减免企业所得税;对购置节能减排设备企业的增值税、进项税给予抵扣等。

(2)加大成熟清洁生产技术的推广应用

通过对铸造工序关键环节清洁生产技术应用的预测分析可得,应用清洁生产技术的工序,颗粒物排放量大幅下降,建议在颗粒物产生量较大的环节,积极推广成熟适用的清洁生产技术,从源头降低颗粒物的产生量,推进智能化铸造,促进铸造业的转型升级,以提高铸造业的质量水平和清洁化水平。如推广环保的铸造原砂宝珠砂、中频感应电炉熔炼、V法造型等清洁生产技术代替铸造原砂硅砂、冲天炉熔炼、黏土砂手工造型等污染大、耗能高的落后生产工艺,从根本上减少颗粒物的产生,选择布袋除尘器对颗粒物的有组织废气进行高效处理与收集。

(3)建议以铸造业开展清洁生产专题审核

以铸造业为对象,开展生产工艺全过程诊断,避免审核过程简单复制形式化,以及人力、物力、财力的重复投入,梳理制约和阻碍铸造业清洁生产的共性问题,形成并实施具有铸造业特色的清洁生产方案,推广适用的清洁生产技术,充分发挥行业清洁生产审核的效能,推动整个铸造业环保水平的提升和发展。

(4)重视铸造业颗粒物的无组织排放

重视颗粒物的无组织排放,合理规范存放铸造原料砂和废旧砂,使其存放在封闭的车间内,严禁露天存放。另外,对于熔炼、造型、砂处理等颗粒物产生严重的工序也建议设置在封闭车间内,减少颗粒物的无组织排放。

(5)培养引进人才,增强自主创新能力

针对目前铸造业人才短缺的现状,可制定优惠政策吸引人才和稳定人才,设立铸造研究基金,鼓励相关技术人员进行大气污染防治技术研究,创新生产技术。开发应用计算机、铸造联合技术,实现智能铸造,研发灵活性、多样性的适用于不同铸造需求的智能铸造系统,减少粉尘等污染物的排放。

4 结论

(1)颗粒物是铸造业的主要污染物,排放总量较大。目前我国铸造业的颗粒物减排还存在一定空间,鼓励企业积极参与其中,科学合理推广适用清洁生产技术,减少铸造生产颗粒物的产生。

(2)通过对颗粒物清洁生产技术的减排潜力进行预测分析,与基准年2019年相比,预计到2025年,A公司的制芯、造型/浇注、砂处理工序排放颗粒物的总量可削减3 807.23 kg,从而使企业对清洁生产技术的推广和普及所带来的减排效果有了直观的认识,同时也为行业工艺结构调整指明了方向。加大清洁生产技术的推广和普及,有利于实现行业技术结构的进一步优化。

(3)在铸造业污染防治方面,提出了五方面的颗粒物污染防治措施,以期为“十四五”期间铸造业污染减排的发展规划提供参考。