用于沥青中自愈型微胶囊力学性能研究进展

李 鑫,余红杰

(1.陕西空港市政配套管理有限公司,陕西 咸阳 712034;2.陕西西咸新区城建投资集团有限公司,陕西 咸阳 712034)

0 引言

制备自修复/ 自愈合材料的想法或者灵感与人体组织相关,研究者们经过思考,能否制作出具备类似于人体组织或者细胞的材料,能够自然修复基体性能,从而延长基体材料的寿命。自愈合材料从属性上讲属于智慧材料的一种,可利用微米/ 纳米包裹技术,将具有自愈合物质的材料包裹起来,之后用到机体的内部或涂层中,从而使基体具备一定的自我愈合的能力。

在现今众多的材料应用中,复合材料应用广泛,然而若暴露在过热或压力过大的环境下,容易在材料内部生成如同发丝般细小的裂缝,而造成材料损坏。此外,若随着使用时间的增加,裂缝逐渐的扩大,而造成材料的永久损坏。因此,美国许多大学教授与研究学者从2001 年起有了开发自愈合材料的想法[1]。但当时的研究规模仅停留在实验室的阶段,近年来许多具有自愈合材料的商品已经上市,但仍然无法达到预期的目标与理想。追根究底的主要原因为材料自我修复的机制相当复杂,当材料受到破坏需要进行修补时如何在正确的时间激发自愈合物质,进而将自愈物质传送至修复的位置,都是相当困难的挑战。

鉴于此,现对微胶囊材料的自愈合机制进行阐述;而后,对沥青路面中应用的微胶囊自愈合体系进行介绍;再次,对目前自愈合微胶囊的力学性能的研究进行深入探究,从而为最终实现自愈合沥青路面提供理论与实践基础。

1 自愈合材料的愈合机理

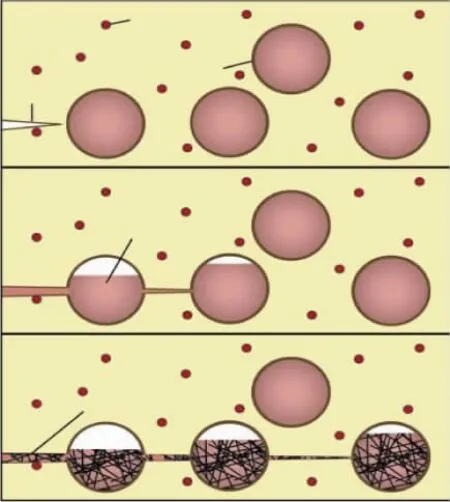

早在20 世纪60 年代,当时的苏联研究人员就提出了自愈合材料的想法。然而,当时的纳微米技术并不成熟,并不能使用胶囊包裹技术,进而融入基质材料的内部形成复合材料,因此相关的技术受到限制。直到2001 年,来自伊利诺伊大学的Scott White 教授[1],再次开展了自愈合材料的研究,并成功合成内部还有液态愈合物质的微米胶囊,并将此胶囊融入类似塑料的聚合物体内,当聚合物遭受过大的外力产生裂缝的同时,裂缝附近的微胶囊受到压力而造成破裂,使得微胶囊内部的液态物质流出而修复损伤,如图1 所示。

图1 微胶囊自修复原理示意图

2 微胶囊在沥青中应用现状

路面材料是具有微观缺陷的脆性材料,在受力或其他因素作用下,会出现损伤,造成微裂缝,而这些微裂纹一般是肉眼不可见的,不易引起重视,但是若微裂缝继续发展,则出现大的裂纹,造成严重后果。为此,国内外学者在促进沥青和沥青混合料的自愈行为上进行了众多方面的研究[2]。笔者认为微胶囊技术是比较适合于沥青路面中使用的自愈合方法。

2.1 微胶囊性能需求

微胶囊方法在原理上看似简单,但其难点在于微胶囊材料的选择与制作上,尤其在沥青路面的适用性上,对材料有更高的要求。

用于沥青路面中的微胶囊单体:(1)在合成微胶囊时,必须要确保微胶囊与外部材料有良好的相容性,且能包裹所需的活性物质,最重要的是控制微胶囊的厚度,控制其渗透性。(2)微胶囊的尺寸也不宜过大,可以介于100 μm 到1 μm 之间,因为尺寸过大,内部的活性物质释放之后,微胶囊将形成空壳结构,对于整个材料系统本身而言,该空壳结构被视为材料内部的缺陷,有可能会影响材料的强度与其他力学性能。

用于沥青路面中的微胶囊囊壁材料:应有足够的强度使其与基质沥青混合过程中保持完整;同时,有需要在微裂缝扩展至微胶囊时破裂,并释放愈合剂,从而及时修复微裂缝。因此,要求微胶囊囊壁材料强度极限不能太低,微胶囊不能提前破裂;也不能太高,使微胶囊在微裂缝到达时无法破裂。

用于沥青路面中的囊芯材料:(1)微胶囊破裂后,释放出的愈合剂应该能迅速与沥青或者分布在沥青中的催化剂迅速反应,并快速修复微裂缝;(2)囊芯材料的粘性不应过大,其能在毛细作用下迅速扩展至损伤的沥青处,并修复微裂缝;(3)囊芯材料与沥青或者分布在沥青中的催化剂反应后,体积变化不应过大,并避免在沥青表面产生缺陷,因为缺陷会加速沥青路面的损伤;(4)囊芯材料能在-30~80℃的温度范围内进行反应,要满足整个路面的温度范围;(5)较低的花费。

2.2 微胶囊实际应用

近年来,国内外学者采用自愈型微胶囊增强沥青混合料的自愈合行为。

Gircia 等[3]采用胶囊技术,将再生剂注入到多孔砂中,制备了含有再生剂的微胶囊材料,并成果应用于沥青混合料中。

肖艺成[4]采用尿醛树脂为囊壁材料,自制了沥青再生剂作为囊芯材料,并探寻了再生剂微胶囊的制备工艺。通过相关自修复试验,确定了微胶囊材料对沥青及沥青混合料的性能影响。结果证明,微胶囊使沥青材料的自修复能力显著增强,抗疲劳开裂能力增强。

Su[5]等制备了两种材料的微胶囊,分别从热力学角度和力学角度上分析了微胶囊的结构参数对微胶囊性能的影响,并从尺寸、壁厚等几个角度对微胶囊的优化提供了相关建议。

3 微胶囊力学性能研究现状

从理论上讲,微胶囊的力学性能由其化学组成、结构、尺寸和壁厚决定。从目前的研究来看,各国研究者主要采用纳米压痕技术对单个微胶囊的力学性能进行测量和表征。试验时,采用微小探针对微胶囊进行压力测试,并记录试验时的力和位移,建立相关应力应变模型,从而计算微胶囊的模量、屈服强度等参数。

Sun[6]等研究了不同囊壁材料和囊芯材料的微胶囊力学性能,研究发现三聚氰胺树脂微胶囊比脲醛树脂胶囊在相同尺寸和壁厚的情况下,具有在更大的外力及更大的形变下发生破裂的特质。因此说,三聚氰胺树脂微胶囊在相同的尺寸和囊壁厚度情况下,需要施加更大的力才能发生破坏。

赵钊等[7]从尿醛树脂微胶囊中直接剥离出微胶囊壁试样进行纳米压痕测试,通过数据拟合和量纲分析的方法,建立载荷-位移(P-h)曲线与微胶囊壁材弹塑性力学参数之间的联系,分析得到了微胶囊壁材的弹性模量和特征应力值,进而得到微胶囊壁材的应力- 应变本构关系。通过试验得出,脲醛树脂微胶囊囊壁材料的弹性模量约为2.12 GPa,屈服应力约为15.35 MPa,并与相关文献[8]中尿醛树脂微胶囊囊壁材料的弹性模量介于1.03~3.90 GPa 的研究相符。

胡剑锋等[9]在理论层面上对微胶囊的力学性能进行了研究,其测定了三聚氰胺- 甲醛树脂为囊壁材料,双环戊二烯(DCDP)芯材的微胶囊材料,并借助微操系统(micromanipulation),用探针对单个微胶囊进行挤压- 停留、挤压- 释放和挤压至破裂等操作。结果表明,微胶囊在比较小的形变下(≤17.7%),体现的是弹性体的行为,在较大形变下(≥19.5%),体现的是黏弹性体的行为。

最近几年,三氯氰胺树脂最为非常重要的囊壁材料应用于自愈合沥青路面材料中,并且,其力学性能受到广泛关注。Su[10]等使用纳米压痕技术对石蜡处理过的三氯氰胺(MF)微胶囊的力学性能进行了研究,通过控制试验过程中的搅拌速度(1 000~8 000 r/min)和囊芯/ 囊壁的质量比(1/1,1/2,1/3)等来达到不同的微胶囊尺寸及囊壁厚度,搅拌速度越快,微胶囊的尺寸越小,且囊芯/ 囊壁质量比决定囊壁厚度,如图2、图3 所示。并通过纳米压痕试验表明:微胶囊的硬度及模量取决于其尺寸大小及囊壁厚度,较大的微胶囊有较高的模量,囊壁较厚时有较高的抵抗变形能力。

图2 微胶囊囊壁厚度与搅拌速度之间的关系图

图3 微胶囊弹性模量与搅拌速率之间的关系图

但在微胶囊自身力学研究方面,主要以纳米压痕试验为主,仪器以进口为主,限制了研究应用;且在单个微胶囊的性能表征前后,仍然需要进行多项微胶囊性质的相关测试,如粒径及分布测试、表面粗糙度测试、囊壁厚度测试、囊壁材料化学成分测定等等,需要多种仪器相互配合。因此说,在微胶囊的性能表征方面,仍然面临巨大挑战,需要试验程序规范化。

4 结论及研究方向

目前,自愈型微胶囊与传统的修复技术相比,具有不依靠外界操作即可实现自愈合的潜在优势,在很多领域都有很大的应用价值。同时,不同领域对自愈型微胶囊的力学性能要求不同,因此需要对微胶囊材料进行主动设计,以更好地满足性能需求。

为了实现自愈型沥青路面的主动设计和灵活掌控,对于沥青混合料中使用的自愈型微胶囊应朝着如下几个方向发展:

(1)在测试自愈型微胶囊性能上,要将试验程序规范化,数据分析简单化;

(2)在理论分析上,更为完整丰富的应力- 应变本构关系模型的发展是必要的;

(3)要充分利用计算机的潜在发展潜力,发展更为准确的数值模拟技术,以弥补试验中的不足之处,使自愈型沥青混合料领域的研究更为深入。