车辆轮迹线位置对钢桥面板疲劳部位应力的影响分析

朱庚申

(云南省设计院集团有限公司,云南 昆明 650228)

0 引言

钢结构具有自重轻,承载能力高等突出优点,在传统钢筋混凝土和预应力钢筋混凝土桥难以达到较大跨度的情况下,钢桥得到越来越广泛地应用。21世纪以来,作为纵横向受力良好,可智能化制造的正交异性钢桥面板受到了桥梁设计者的关注,并应用于大跨度桥梁建设当中。正交异性钢桥面板在静力方面表现出突出优势,但随着服役期车辆荷载的反复作用,板件各连接部位疲劳累计损伤严重,出现了一系列疲劳问题。自1971 年,英国Severn 桥疲劳裂纹被报告以来,国内外学者对正交异性钢桥面板疲劳性能进行了相关的试验研究和数值理论研究[1-2]。

正交异性钢桥面板由多个构造细节组成,其中纵肋与顶板焊接接头疲劳问题最为显著。该部位一旦发生疲劳开裂,裂纹将直接降低局部轮载下面板的承载能力,威胁行车安全。在目前设计中,出现了纵肋与顶板双面焊焊接接头,相关研究中也证实了该接头能够提高钢桥面板的疲劳抗力[3-4],且能够将传统单面焊焊接接头由焊根开裂向顶板厚度方向扩展的疲劳裂纹迁移至由外侧焊缝焊趾开裂沿顶板厚度方向扩展的疲劳裂纹,更便于钢桥健康监测和后期加固等。现以正交异性钢桥面板双面焊焊接接头为研究对象,以国际焊接协会(IIW)所推荐的热点应力评估方法为手段[5],利用ANSYS 有限元软件对该细节进行了不同轮迹线位置的疲劳应力分析,得到了各工况下的热点应力历程,以期提高相关钢桥设计人员对纵肋与顶板双面焊焊接接头疲劳性能的认识。

1 疲劳节段模型几何尺寸

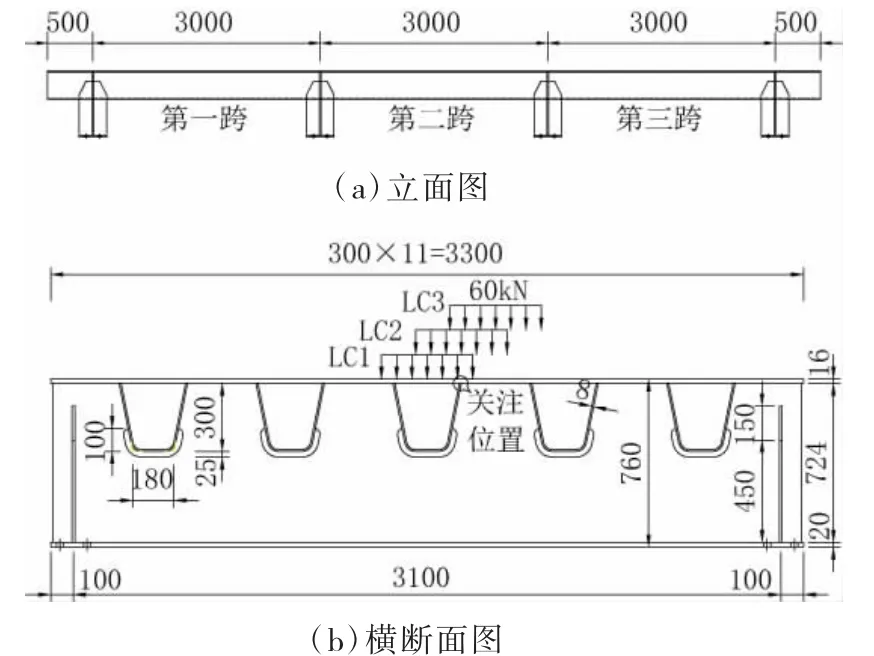

以国内某大跨径斜拉桥钢桥面板为项目背景,有关文献研究表明[1],疲劳问题属于轮载下的钢桥局部损伤劣化问题,横向选取5 个U 肋长度,纵向取4 个横隔板间距能够反映纵肋与顶板焊接接头受力特征。因此,此处选取三跨横隔板间距为3 m 的节段模型进行研究,所关注的纵肋与顶板双面焊焊接接头位于第二跨中间纵肋处,疲劳节段模型几何尺寸和关注位置如图1 所示。

图1 节段模型几何参数和关注位置图(单位:mm)

所选取的疲劳节段模型主要参数为:顶板厚度为16 mm,纵肋上口宽300 mm,高300 mm,厚度为8 mm,横隔板厚度为14 mm,纵肋外悬臂长度为500 mm。加载形式采用欧规(Eurocode 3)疲劳车模型[6],单轮荷载大小为60 kN,作用面积为400 mm×400 mm,模型分析时,偏安全不考虑铺装层的扩散作用。选取三条主要轮迹线进行分析,所在位置如图1 所示,LC1 为纵肋正上方加载位置;LC2 为骑纵肋加载形式;LC3 为纵肋间加载位置。双面焊焊接接头是在传统单面焊焊接接头的基础上,在纵肋内部增加一条角焊缝而形成,是一种新型的构造细节形式[3],外侧焊缝采用75%熔透率的埋弧焊形式,焊脚尺寸为12.1 mm,高度为9.2 mm,内侧角焊缝焊脚尺寸为6 mm,高度为6 mm。双面焊焊接接头几何参数如图2 所示。

图2 双面焊焊缝参数图(单位:mm)

2 热点应力分析方法

疲劳抗力决定了钢桥面板服役期的疲劳寿命。目前针对疲劳抗力评估方法的研究层出不穷。早期学者提出了名义应力方法,能够对钢桥面板构造细节进行评估,但由于应力取值点位置难以统一,因此评估结果准确性较差。随着研究者对钢桥疲劳破坏损伤机理的认识,切口应力方法和结构应力方法相继被提出。两者对于建模较为复杂,且结果处理繁琐不易于工程应用。近年来,不依赖于构造细节S-N 曲线的断裂力学评估方法应运而生。该方法能很好地从本质上阐述疲劳失效机理,但是疲劳寿命受初始裂纹尺寸影响较大。

对于钢桥面板纵肋与顶板双面焊焊接接头而言,裂纹萌生于内侧焊缝焊趾部位(失效模式1)和外侧焊缝焊趾部位(失效模式2)沿顶板扩展的疲劳失效模式是其重要疲劳失效模式。而IIW 所推荐的具有明确含义的热点应力评估方法不仅给出了取值点位置,同时也给出了具体计算公式。其内在含义代表关注细节的焊趾处裂纹萌生点。IIW 给出了三种热点取值点位置,现采用应用较为广泛的第一种计算方法对纵肋与顶板双面焊焊接接头进行应力分析,以内侧焊缝为例,即通过距焊缝焊趾0.4 倍的板厚位置点σ0.4t和1.0 倍的板厚位置点σ1.0t的应力数值线性外推得到该焊趾处热点应力σhs,钢桥面板纵肋与顶板双面焊焊接接头沿顶板开裂的疲劳失效模式和分析对象热点应力外推图示如图3 所示,其中t 为顶板厚度。

图3 疲劳失效模式和分析对象热点应力外推图示

IIW 所推荐的热点应力第一种外推公式见下式(1),其中σ0.4t和σ1.0t的数值通过ANSYS 有限元软件计算得到。

3 有限元模型

3.1 约束情况和欧规疲劳车模型

根据所选取的疲劳节段模型在钢箱梁中所处位置,对其边界条件进行约束。具体约束情况为,顶板横向两侧约束横桥向位移以模拟周围梁体对其横向限位作用;隔板底部约束竖向位移以模拟横隔板对桥面板的支承作用;纵桥向对一端纵肋和顶板进行纵桥向约束,另一端不约束,以模拟纵桥向桥面板变形能够自由。

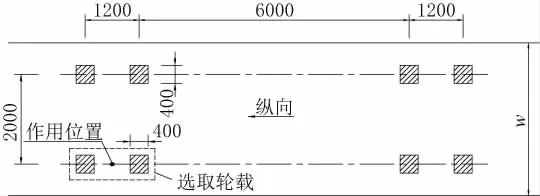

采用欧规疲劳车单车模型进行钢桥面板疲劳应力分析,相关研究文献表明[1],疲劳主要受单个轮载影响,欧规疲劳车模型中横桥向轮距为2.0 m,纵桥向最小轮距为1.2 m,横向轮距较远超出纵肋与顶板双面焊焊接接头影响面范围,因此该项目加载主要考虑单侧前后轮影响,如图4 所示,其中w 为疲劳车车身宽度。

图4 选取轮载位置图(单位:mm)

3.2 有限元模型

采用ANSYS 有限元软件,对顶板、纵肋和横隔板等各板件进行离散化,建立该项目所选取的节段模型的数值有限元模型,对图1 中的关注位置网格进行加密,网格尺寸控制在3 mm 内,关注区域外网格尺寸较大。为保证模型分析结果具有较高精度,模型均采用六面体单元,其中关注位置单元类型为solid95 二次实体单元,关注位置外为solid45 实体单元,有限元模型如图5 所示。

图5 有限元模型图示

4 计算结果分析

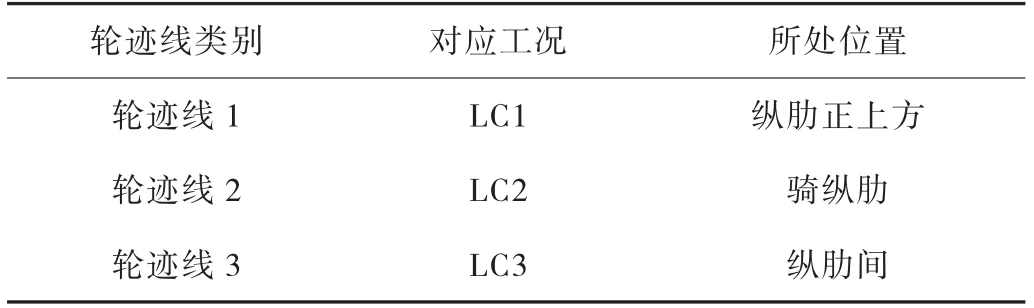

按照图1 所示加载工况,每个加载工况,纵桥向移动步长为100 mm。由于模型对称,因此纵向加载范围为:从最外侧横隔板正上方开始加载逐步移动至第二跨跨中位置,每个加载工况下共46 个荷载步,有限元模型共计138 个荷载步。为便于表述,将轮迹线位置与三种加载工况相对应(见表1)。

表1 轮迹线位置一览表

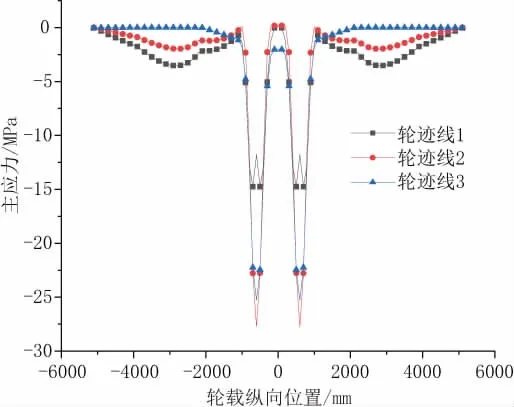

为加载方便,ANSYS 有限元软件中采用单轮加载,前后轮应力结果通过影响线叠加得到。纵肋与顶板双面焊焊接接头疲劳应力主要受主压应力作用,因此,在分别获取σ0.4t和σ1.0t的数值的基础上,通过式(1)进行线性外推,得到了三种轮迹线下内侧焊缝顶板焊趾和外侧焊缝顶板焊趾的热点应力历程,分别如图6 和图7 所示。

图6 内侧焊缝顶板焊趾热点应力历程图示

图7 外侧焊缝顶板焊趾热点应力历程图示

计算表明:(1)内侧焊缝和外侧焊缝顶板焊趾处的热点应力均具有显著的局部特征,当轮载通过该焊接接头时,应力水平最大,就三种典型轮迹线位置而言,轮迹线2(骑纵肋加载形式)最为不利,其次为轮迹线3(纵肋间加载形式),两轮迹线位置应力相差较小,轮迹线1(纵肋正上方加载形式)应力数值较小,进行结构设计时,应尽量将轮迹线位置布置在纵肋正上方,以避免发生疲劳破坏。(2)外侧焊缝顶板焊趾热点应力幅值接近40 MPa,大于内侧焊缝顶板焊趾热点应力历程,表明沿外侧焊缝顶板焊趾处开裂向顶板厚度方向扩展是钢桥面板纵肋与顶板双面焊焊接接头主导疲劳失效模式,通过热点应力历程对比分析,也证实了新型双面焊焊接接头能够实现疲劳失效模式由传统单面焊焊根迁移至双面焊外侧焊缝顶板焊趾,便于监测和加固,因此新型双面焊焊接接头具有广阔的发展前景。

为认识钢桥面板纵肋与顶板双面焊焊接接头应力特征,以轮迹线1 和轮迹线3 为例,给出了单轮荷载通过该部位时的主压应力分布,如图8 所示,内外侧顶板焊趾处均具有较大的主压应力。

图8 主压应力分布图(单位:MP a)

5 结论

(1)通过有限元数值模拟,得到了钢桥面板纵肋与顶板双面焊焊接接头内侧焊缝顶板焊趾和外侧焊缝顶板焊趾的热点应力历程曲线。

(2)对于钢桥面板纵肋与顶板双面焊焊接接头而言,车辆骑纵肋加载的轮迹线2 和纵肋间加载的轮迹线3 均具有较大疲劳应力,设计时应将轮迹线尽量布置在纵肋正上方位置。

(3)裂纹沿外侧顶板焊趾开裂,沿顶板厚度方向扩展的疲劳失效模式是钢桥面板纵肋与顶板双面焊焊接接头主导疲劳失效模式。