一种预制轨道板表面破损掉块修补工艺技术研究

沈国芳

中铁一局集团新运工程有限公司 陕西 咸阳 712000

1 工程概况

某城市地铁3号线一期工程均为地下线,设计铺设预制板式整体道床3.215km,预制轨道浮置板板块设计强度为C50,板块设计尺寸为4.7m×2.6m×0.325m,预制轨道板根据曲线半径不同,分为曲线板和直线板两种类型。预制轨道板在吊装、铺设、顶升、精调等施工过程中,部分道床板发现侧面及边角有裂缝和缺棱掉块病害。

2 病害原因调查分析

项目部发现预制轨道板表面出现了局部鼓裂及破损掉块问题后,项目技术负责人组织技术和生产部门负责人进行全面详细调查,并协同业主、设计、运营公司共同分析病害产生的原因,并制定相关处理措施如下:

2.1 现场调查情况

经专业技术人员对全线预制板地段进行详细踏勘、调查、分类型统计,预制轨道板块外观破损问题大致有以下三种情况:

1)预制轨道板侧面及上表面鼓裂;2)预制轨道板侧面细小裂缝;3)预制轨道板边角破损缺棱掉角。

2.2 调查统计分析结果

2.2.1 预制轨道板侧面及上表面局部鼓裂调查分析结果

1)外观质量检查:在盾构区间发现的2处预制板局部鼓裂均出现在区间小半径曲线地段内股侧面,有顶压的痕迹。2)板块强度检查:委托检测机构试验人员采用回弹仪对预制浮置板中部受力区域进行强度回弹检测,发现预制轨道板回弹值均在61MPa以上,换算混凝土强度均在67.3MPa以上,道床板强度满足设计及规范要求[1]。3)原因分析:根据破损位置及外观痕迹分析,应该属于预制板在曲线内股向外股使用千斤顶调偏作业时,与板侧面接触未设置缓冲垫板而产生的混凝土局部保护层鼓裂,经对前期负责的作业人员咨询,确实存在此类情况。现场敲除原有鼓裂混凝土层查看后,发现裂缝部分仅发生在板块上层保护层范围内,未深入钢筋结构。考虑病害部位在板侧面非结构受力区域,不会造成浮置板结构破坏,计划采用局部修补方案。4)处理措施:根据以往轨枕修补经验,采用环氧砂浆修补色差明显,采用AB胶拌合水泥修补,容易产生掉块,经市场调查分析,计划采用专用聚合物修补混合材料进行修补的方案,要求修补后粘接牢固,颜色与轨道板颜色基本一致。

2.2.2 预制轨道板侧面细小裂缝调查分析结果

1)外观质量检查:预制轨道板左线有一块板侧面发现1处细小裂缝,上部少量缺棱掉块。2)板块强度检查:采用回弹仪对预制轨道板中部受力区域进场回弹检测,回弹值均在61MPa以上,换算混凝土强度均在67.3MPa以上。3)问题原因分析:委托检测机构专业人员对裂缝深度和宽度进行检测,经现场实测裂缝宽度为0.28mm,深度较浅无法测量。采用在裂缝位置轻轻凿除V型槽,并用小铁锤砸除边角表层混凝土后发现裂缝无发展。4)处理措施:计划采用专用聚合物修补混合材料修补的措施,要求修补完毕后粘接牢固,颜色与轨道板颜色基本一致。

2.2.3 预制轨道板边角破损缺棱掉角调查分析结果

1)外观质量检查:现场发现多处板角位置有破损掉块缺棱掉角现象,破损深度约为2cm-3cm左右,但未发现有钢筋外露现象。2)板块强度检查:采用回弹仪对浮置板中部受力区域进场回弹检测,回弹值均在61MPa以上,换算混凝土强度均在67.3MPa以上。3)原因分析:应该属于板块在吊装、运输、铺设等过程中轻微磕碰导致。4)处理措施:计划对破损部位采用专用聚合物修补混合材料进行修补的方案,要求修补后粘接牢,颜色与轨道板颜色基本一致。

3 预制轨道板块修补工艺

3.1 .修补材料选用与配置

预制轨道板块设计强度C50,表面破损修补方案借鉴相关运营线高铁预制板块、地铁管片破损修补经验,并根据现场工况向材料厂家提出需求,与厂家专业技术人员进行深入探讨分析,最终决定采用聚合物改性超快硬水泥基混合材优化整配合比后进行修补,材料性能如下:

技术特性--优质硅酸盐水泥为基础的、配合高性能无机快硬胶凝材、可再分散乳、胶粉、精选细骨料,具有早期强度获得性(2小时抗压强度≥8MPa) 且长期强度稳定性。特有的和易性保持缓释技术、早期裂纹控制技术。经工厂专业设备配料、混合、包装,现场加水搅拌均匀即可使用。

适用范围--混凝土预制构件的快速修补。

拌合用水--使用干净的自来水或瓶装纯净水。

材料优点--强度高,凝固快,配制简单,色差小,表面质量好。

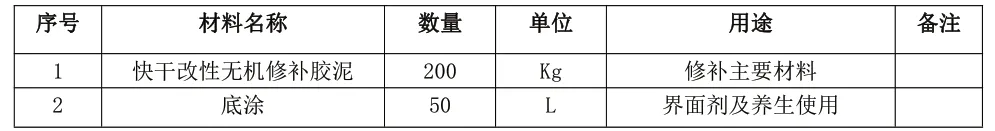

专用修补材料性能指标

主要材料数量表

3.2 预制轨道板修补工艺

3.2.1 工艺流程

施工准备→申请作业计划→材料机具进场→修补面处理→涂刷界面剂→预制板修补→养生→打磨抛光→现场清理→质量验收。

3.2.2 工艺细则

1)施工准备:现场调查、统计分析、材料准备、方案编制、材料性能试验、人员培训交底。2)申请作业计划:因轨行区已进入列车联调联试阶段,进入轨行区需提前一周申请作业计划。3)材料机具进场:修补专用材料机具提前进场,摆放在车站站台区域,等作业审批后再进入轨行区作业。4)修补面处理:当日作业令获批后,在运营人员监管进入轨行区,作业人员找准预制轨道板破损位置,将鼓裂部位混凝土凿开,把软弱颗粒凿出,将粉尘、杂物用水冲洗干净,用海绵吸干积水。用手持式角磨机切割片将破损部位边缘切割或打磨整齐。5)涂刷界面剂:修补面用水冲洗干净,等待修补位置表面风干后,为提高修补砂浆的粘结强度,需要先涂刷底涂以增强修补料与混凝土的粘结力,底涂材料为乳白色液体,有一定粘性。6)预制板抹修补:在底涂涂刷完成10min后,将修补拌合材料与纯净水按标准试验要求的配合比要求(0.155:1)称重计量,混合搅拌均匀即可使用,拌合过程要求不超过1分钟,整个修补时间控制在10分钟,防止材料凝固过快影响修补效果。修补时专业操作人员采用灰刀将搅拌好的砂浆压入需修补的部位,压实抹平,再用小抹刀压实抹光,初凝前进行二次压光。修补厚度每次不超过20mm,破损厚度大的需要分层修补,现场待上层修补材料初期凝固后再进行下一层修补,修补过程中需严格控制操作时间。修补过程中,同时制作同条件试块及标样试块各1组,与运营协商暂放置轨行区外侧,不影响运营行车安全。7)养生:修补完毕,待修补料初凝后,及时采用毛刷涂刷底涂进行养护,并采用透明胶带将塑料薄膜覆盖粘接在修补部位进行养护。8)打磨抛光:待修补部位基本成型、修补砂浆终凝并达到一定强度后,去掉透明胶带和塑料薄膜,采用细砂纸进行轻微磨光,确保表面平整有光泽。9)清理现场:作业完毕后,将修补现场残留的石屑与砂浆清理干净,一并装入垃圾袋,带出施工现场集中处理,所带工机具、人员均按运营管理要求撤离轨行区,确保行车安全。10)质量验收:待修补完成三天后,根据作业计划专业人员和运营人员重新进入轨行区,检查修补部位外观质量,发现外观基本无色差。待修补28天后并采用回弹仪进行检测,强度已达到C50以上,满足设计及规范要求,同时对试块强度进行检测也满足设计要求[2]。

4 主要操作人员配置及分工

操作人员配置及分工表

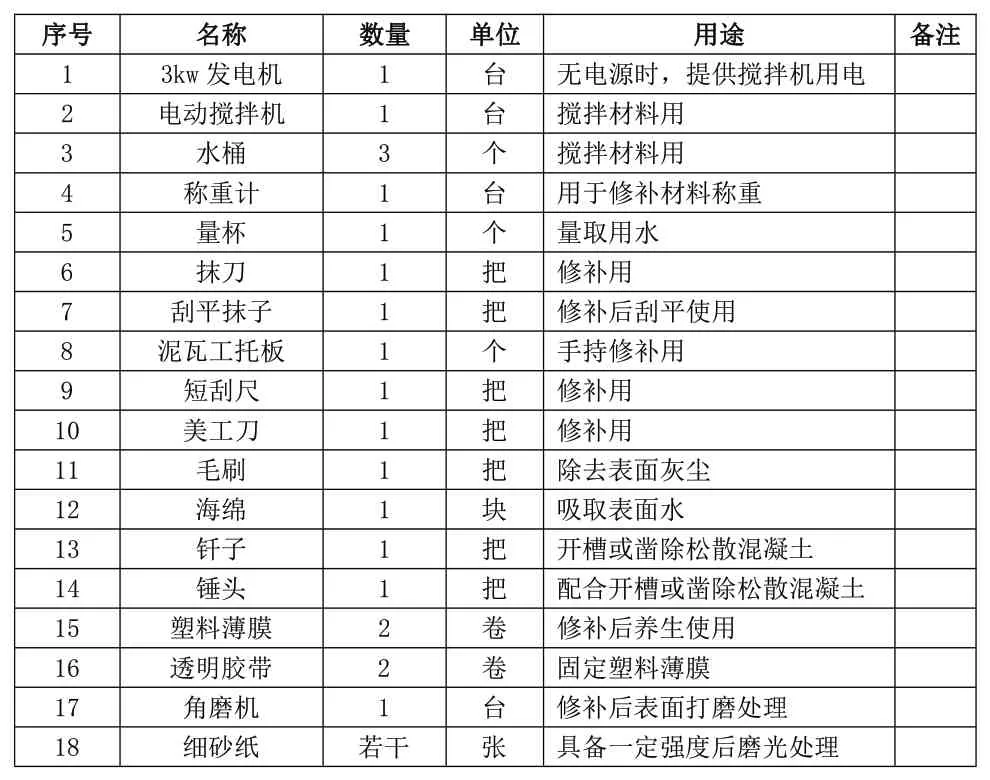

5 工机具配置及用途

工机具配置及用途表

6 施工注意事项

1)施工前应先进行修补工艺试验及修补质量验证。2)严格按照操作流程及材料配合比要求进行施工作业,严格控制拌合时间。3)修补材料随用随拌,并按规定时间快速完成修补,防止凝固后材料报废。4)修补后及时养护,土工布湿润覆盖养护三天。5)施工现场注意垃圾清理,严禁垃圾堵塞水沟,掉入两侧进入预制板底部。6)修补完毕做好防护,减少修补面二次碰撞、踩踏损伤。

7 结束语

随着城市轨道交通不断发展,预制轨道板应用越来越广泛,预制轨道板块制作、吊装、运输、铺设、精调等施工过程中难免会出现磕碰造成破损现象,局部破损不但影响外观美观,而且影响质量验收。

通过本次对预制板式道床修补工艺、材料的分析与研究,采用优化配比后的材料及本工艺修补后,取得效果非常好,不但表面色差小,而且短时间内修补位置强度及粘结性也满足设计要求,适合于运营线及建设项目施工作业,值得推广应用。