轻巧型铁路货车车钩钩体牵引台打磨专机研制

梁俊峰

(中车齐齐哈尔车辆有限公司 黑龙江 齐齐哈尔 161002)

0 概述

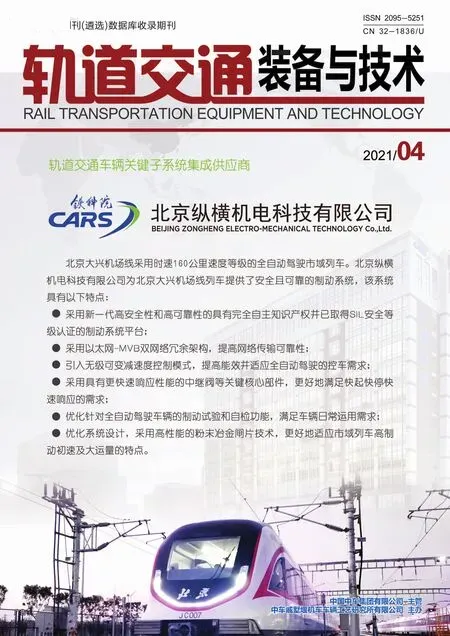

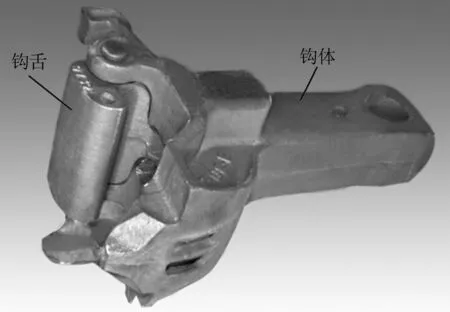

车钩是连接铁路货车传递纵向力的关键部件(见图1)[1],车钩理论承载时,钩体上、下牵引台工作面应分别与钩舌上、下牵引台工作面完全同时贴靠,如图2所示。故牵引台是车钩传递牵引力的主要承载部位,其质量的好坏直接关系到车钩的寿命及货运运输的安全。目前,各车钩制造厂均采用铸造方式直接成型钩体,钩体内部上、下牵引台工作面的精度基本依靠铸造手段来保证,造成实物钩体上、下牵引台工作面弧形中心的同轴度及该中心相较于钩耳孔中心的偏心量均无法满足要求, 必须依靠样板进行人工修磨,修磨主要采取工人手持角磨机对牵引台工作圆弧锥面进行加工打磨,然而打磨位置位于钩腔内部,且打磨面朝钩腔内侧,操作时看不见,加之钩腔内部空间有限,工人进行加工打磨时完全凭借经验操作,其加工精度和质量都难以保证,致使车钩实际连挂牵引时,钩体与钩舌上、下牵引台工作面不能完全同时贴靠,产生偏载偏磨现象,恶化了车钩受力状态,易造成牵引台及钩耳裂损,影响行车安全。

图1 铁路货车车钩

图2 车钩牵引剖视图

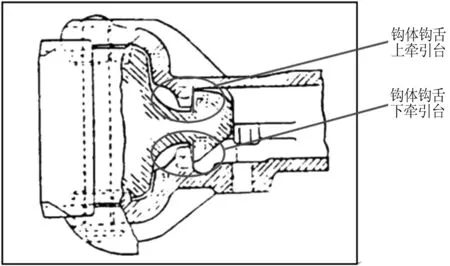

据了解为解决上述问题,某车辆段曾制作出一种钩体牵引台加工机床(见图3),用该机床加工钩体牵引台工作面,结果发现质量合格率较低,事实证明失败。究其原因,用机床加工的方案设计原理及加工方法理论上是可行的,但由于机床动力头组件结构尺寸偏大且牵引台工作面理论弧形中心又位于钩体钩耳孔内部,致使机床动力头很难通过对刀方式对钩体牵引台工作弧面中心进行精准定位,并且牵引台该圆弧锥面位于钩腔内部,其空间狭小,加工刀具进出不便,因而采用加工机床加工该工作面的方案不可行。

图3 某车辆段制作的机床加工牵引台工作面方案图

综上所述,研制一种适合的铁路货车车钩钩体牵引台打磨专机非常重要和急迫。

1 总体技术方案设计

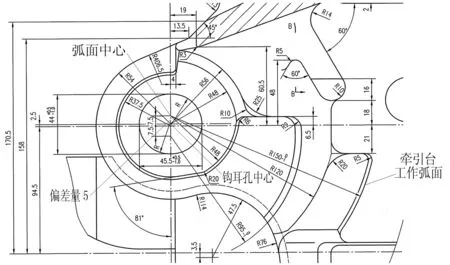

鉴于某车辆段加工机床失败的案例,此次研究的方案为:不采取钩体放置在加工设备上固定后再对其进行加工的方式,而是让该加工专机能够安装定位在钩体牵引台的某个设计基准上,然后再以这个设计基准为专机的加工零基点,通过进给实现对钩体牵引台工作面的打磨加工。由图4所示的钩体图纸分析可知,上面提及的设计基准应为牵引台工作弧面中心,因该弧面中心位于钩耳孔内部偏心位置处,故通过借助定位长圆形钩耳孔而使该专机定位到钩体牵引台工作弧面中心成为可能。研制一种身材小巧、动力强劲的车钩钩体牵引台打磨专机,通过借助钩体上、下钩耳孔将本专机定位于钩体上,采用的专用仿形旋转磨头随专机沿牵引台工作弧面径向、轴向及周向方向的精确进给下,完成对钩体内腔不可见牵引台工作面的打磨修整。该加工方案可有效保证加工后钩体上、下牵引台工作面弧形中心的同轴度及该中心相较于钩耳孔中心的偏心量,从根本上解决钩体与钩舌承载时上、下牵引台面偏载偏磨的现象。

图4 某型车钩钩体牵引台部分结构图

2 总体结构设计

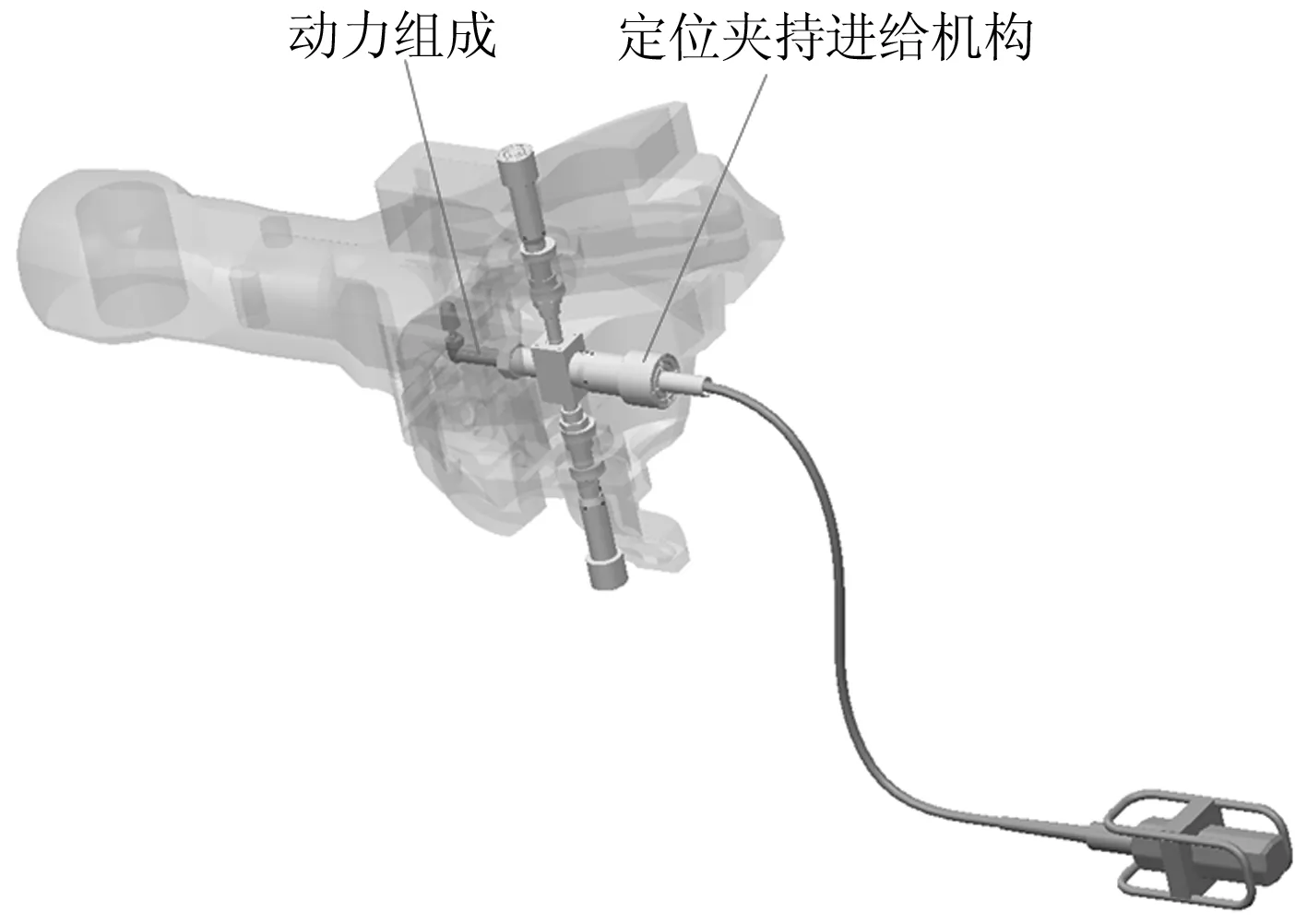

如图5、图6所示,打磨专机主要由定位夹持进给机构和动力组成两部分构成。定位夹持进给机构借助钩体钩耳孔定位在构体上,为动力组成的打磨加工提供加工零基点,同时也用于定位、夹紧动力组成并对动力组成的加工位置进行精确控制;动力组成安装固定在定位夹持进给机构上,可随该机构同步运动,用于对钩体牵引台工作圆弧锥面进行打磨加工。

图5 车钩钩体牵引台打磨专机三维结构图

图6 车钩钩体牵引台打磨专机二维结构剖视图

3 关键结构设计

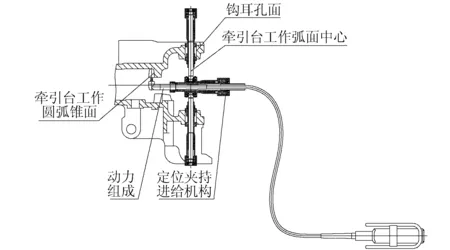

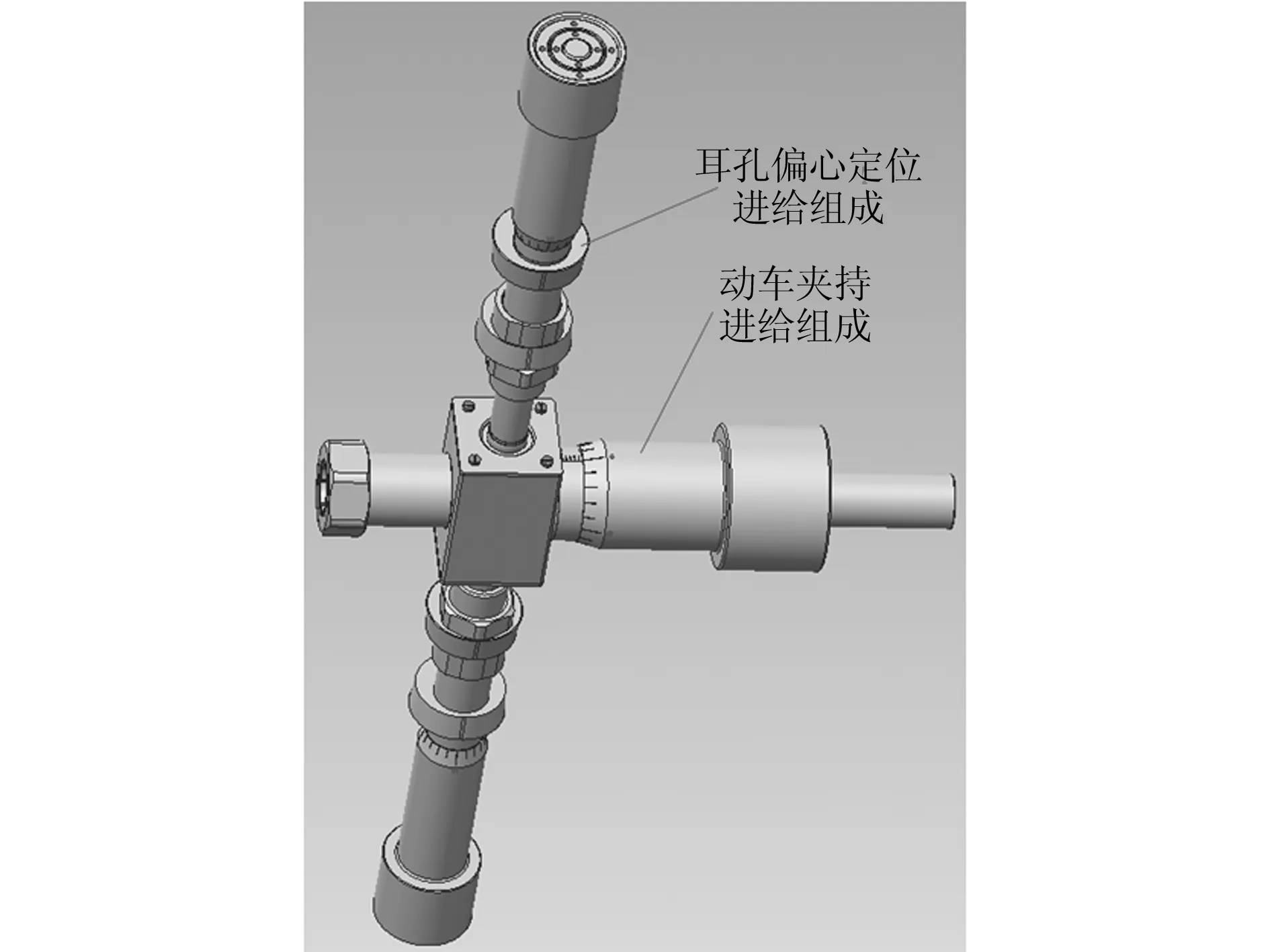

3.1 定位夹持进给机构

定位夹持进给机构主要由耳孔偏心定位进给组成和动力夹持进给组成两部分构成(见图7)。两耳孔偏心定位进给组成分别穿设于钩体上、下钩耳孔内,并均借助长圆形钩耳孔面偏心的安装定位在钩体上、下钩耳孔上,从而一方面使两耳孔偏心定位进给组成的轴线同轴,另一方面也使该同轴的轴线与待加工牵引台工作弧面设计中心重合,为后续动力组成的打磨加工提供了必要的加工零基点,同时也能提供加工过程中的沿牵引台工作弧面中心轴向方向的精确进给;动力夹持进给组成球铰接于两耳孔偏心定位进给组成伸出的各自主轴前端,并能够绕两主轴共同确定的轴线(即牵引台工作弧面设计中心)旋转,为后续动力组成的牵引台工作弧面周向打磨加工提供有效进给,同时该夹持进给组成在加工过程中也能提供沿牵引台工作弧面径向方向的精确进给。

图7 定位夹持进给机构三维结构图

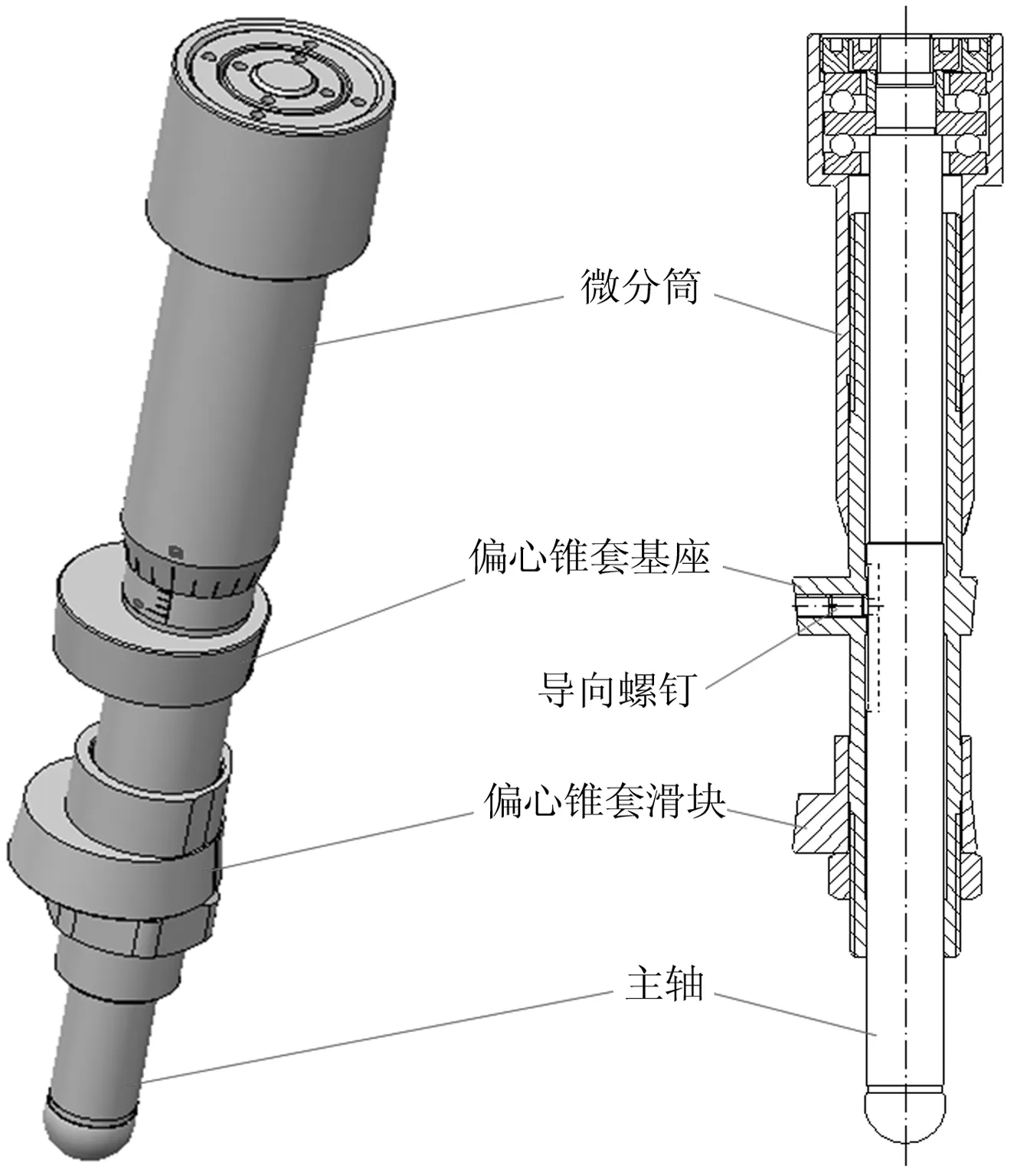

耳孔偏心定位进给组成主要由主轴、偏心锥套基座、导向螺钉、微分筒和偏心锥套滑块构成(见图8)。主轴穿入偏心锥套基座的轴孔内,并通过导向螺钉限制两者间的绕轴相对转动,确保主轴在偏心锥套基座内部只能沿轴向移动;微分筒通过双向推力球轴承安装在主轴末端,确保微分筒能绕主轴无间隙转动,并能将主轴承受的加工轴向力传导至偏心锥套基座上;微分筒前端内螺纹与偏心锥套基座的空心轴末端外螺纹形成精密螺纹副配合,依据螺纹放大原理,微分筒旋转一周,主轴轴向前进或后退一个螺距的距离,因此,沿主轴方向的微小加工进给(精度0.1 mm),就能通过控制微分筒的旋转角度来实现;偏心锥套滑块套入偏心锥套基座的空心轴前端,因在两者局部部位均设有与钩体长圆形钩耳孔形状互补的配合外定位面,该外定位面相较于两者的轴线偏心布置,其偏心布置的位置与牵引台工作弧面理论中心位于钩耳孔内部偏心位置相同,同时该外定位面还带有一定导向斜度,所以在轴向锁紧螺母的紧固下,随着偏心锥套滑块的轴向移动,使得两者的外定位面均能进入钩耳孔内部仿形定位,从而为后续动力组成的打磨加工提供了必要的定位承力圆心主轴,即加工零基点。

图8 耳孔偏心定位进给组成二、三维结构图

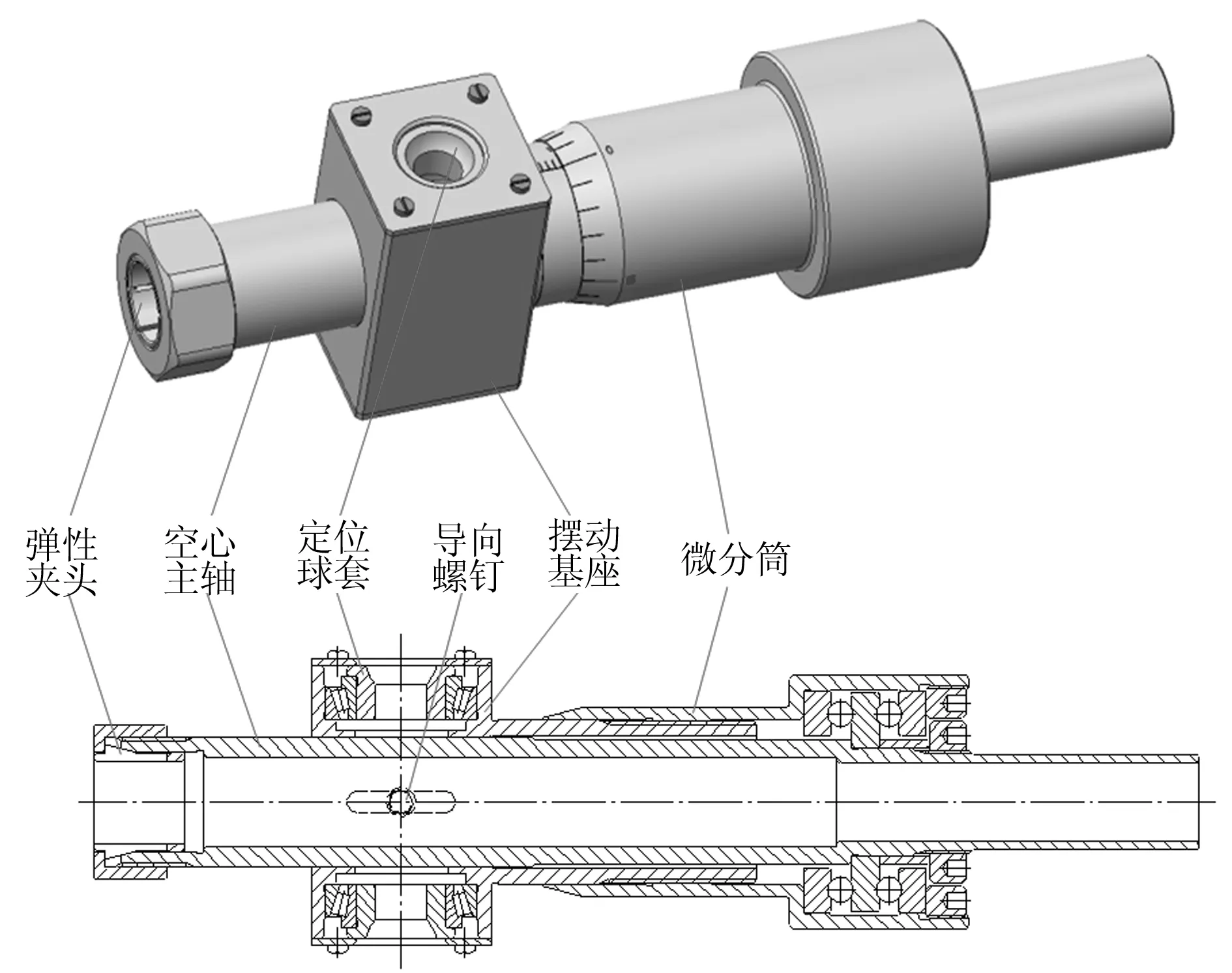

如图9所示,动力夹持进给组成主要由空心主轴、摆动基座、导向螺钉、微分筒、定位球套和弹性夹头构成。空心主轴穿入摆动基座的轴孔内,并通过导向螺钉限制两者间的绕轴相对转动;微分筒通过双向推力球轴承安装在空心主轴末端,其能够将空心主轴承受的加工轴向力传导至摆动基座上,同时微分筒前端内螺纹与摆动基座空心轴末端外螺纹形成精密螺纹副连接,可实现加工过程中沿轴向的微小进给(精度0.1 mm);定位球套通过圆锥滚子轴承分别安装在摆动基座上、下安装孔内,其内部自带的内球面能够分别与上、下耳孔偏心定位进给组成主轴前端外球面形成球面配合,同时两定位球套同轴轴线与摆动基座轴孔轴线又位于同一平面且相互垂直,从而确保动力夹持进给组成能够绕上、下耳孔偏心定位进给组成主轴共同轴线(即牵引台工作弧面设计中心)旋转,同时也能保证该夹持进给组成提供的轴向进给与牵引台工作弧面设计中心严格垂直;弹性夹头安装在空心主轴前端轴孔内,其自带的外锥面与空心主轴前端相应内锥面导向配合,工作时,在轴向锁紧螺母的紧固下,弹性夹头沿导向锥面向空心主轴轴孔内移动,并迫使该夹头前端的簧瓣产生径向位移变形,从而实现对动力组成直角拐弯器的定心夹持。

图9 动力夹持进给组成二、三维结构图

3.2 动力组成

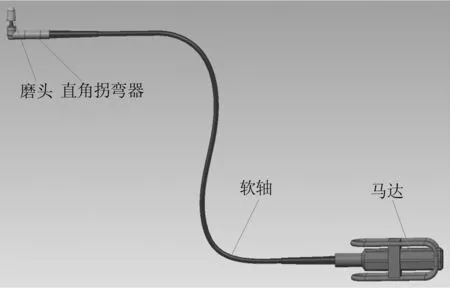

动力组成是打磨加工钩体牵引台工作面的主要部件,主要由马达、软轴、直角拐弯器和磨头构成(见图10),其中直角拐弯器和软轴从一端穿设于动力夹持进给组成的空心主轴内,通过该主轴前端的弹性夹头对直角拐弯器进行定心夹持,从而实现整个动力组成在定位夹持进给机构上的安装固定。动力源选用动力强劲、速度可调的便携式马达,该马达体积和重量只有普通马达的一半;软轴为SU纹轴,可适应高速连续工作场合,运行安静;直角拐弯器能将软轴传输的动力平稳地转向90°输出,其内置高精密锥形齿轮和滚珠轴承,并且结构紧凑;磨头为陶瓷性质结合剂粘合混合磨料而成的高强度磨具,具有硬度高且均匀,磨削锋利,耐磨性强的特点。

图10 动力组成三维结构图

4 结束语

目前该打磨专机完成了工作室试验应用阶段(见图11)。

图11 打磨专机试验应用照片

从试验应用效果来看, 该专机能够满足钩体上、 下牵引台工作面弧形中心同轴度及该中心相较于钩耳孔中心偏心量的加工要求, 解决了新造和焊修车钩钩体内部牵引台工作圆弧锥面的加工打磨难题, 有效提高了车钩钩体牵引台工作面形位尺寸精度和质量, 确保车辆连挂牵引时, 钩体与钩舌上、 下牵引台面不产生偏载偏磨现象, 具有广阔的推广使用前景。