胶接滤芯爬胶与胶粘剂黏度关系的探索

牛劭臣

新乡航空工业(集团)有限公司116厂 河南 新乡 453019

引言

HY-3591单组分耐高温胶是天津市合成材料工业研究所生产的一种胶粘剂,该胶适用于过滤器的粘接,也适用于其他金属、非金属材料的粘接。国内滤材种类较多,主要有金属网烧结毡、金属丝编织密纹网、金属丝方孔网、自带无纺布层的玻璃纤维滤纸、不带无纺布层的玻璃纤维滤纸与无纺布复合、木浆滤纸等。每种滤材对HY-3591单组分耐高温胶的吸附性能不同,同批次胶粘剂不同滤材爬胶程度存在差异,同种滤芯不同批次黏度胶粘剂的爬胶程度也存在差异,爬胶的程度直接影响滤芯性能和外观质量。

本文针对多层玻纤滤层和孔径相对较小的金属丝编织密纹网两种滤层与端盖采用不同黏度胶粘剂进行胶接试验,探索胶接滤芯爬胶与胶粘剂黏度的关系,找出适用于所有航空胶接滤芯的胶粘剂黏度范围,解决滤芯冒泡点不合格问题。

1 正文

1.1 HY-3591单组分耐高温胶性能介绍

HY-3591单组分耐高温胶长期使用温度范围:-73℃~180℃,适用于航空煤油、4050润滑油、磷酸酯液压油、15号液压油等多种使用介质,粘接性能稳定,25℃常温时,Al-Al剪切强度(Mpa)≥15,150℃时,Al-Al剪切强度(Mpa)≥10,固化条件:(110±5)℃/(60~65)分钟,适用于多种类耐高温滤芯的粘接。

1.2 问题描述

航空滤芯要求爬胶高度不允许超出端盖上沿3mm,否则会影响过滤面积和流阻等性能指标,同时,端盖槽内必须有足够量的胶液填充,胶液填充不足会影响粘接强度和滤芯冒泡点,这就要求我们必须要控制好注胶量,但是在注胶量及粘接工艺相同的情况下,使用不同批次胶粘剂经胶接、固化后,却表现出不同状态的爬升效果。

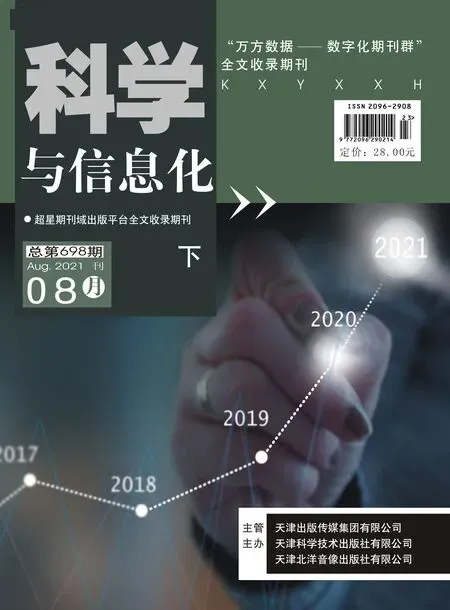

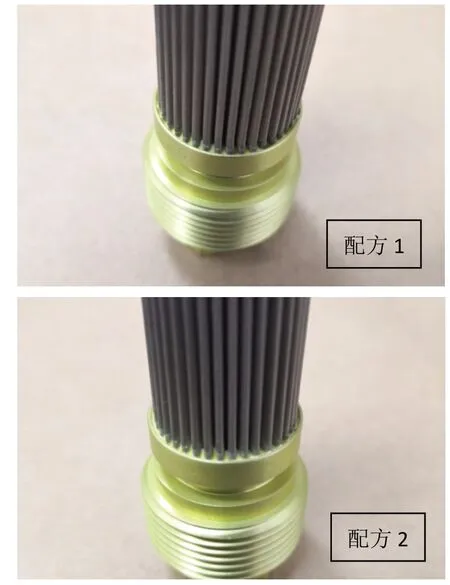

目前,企业内使用的胶粘剂粘度范围为1.7×105~3×105mPa·s,并对每个批次胶粘剂进行了爬胶效果跟踪,见图1、2。

图1 金属密纹网类滤芯

烧结毡滤材与端盖采用不同批次HY-3591胶粘剂胶接固化后,无明显爬胶现象;金属网与端盖采用不同批次HY-3591胶粘剂胶接固化后,爬胶现象区别较大,胶液黏度接近下限时,端盖内部出现无胶现象,胶液黏度值接近上限时,胶接处气孔较多,圆周胶液不均匀;多层复合的玻纤滤材与端盖采用不同批次HY-3591胶粘剂胶接固化后,爬胶现象均很严重,胶液黏度值在1.7×105~3×105mPa·s范围内,端盖底部均无胶,且进行结构完整性试验时,胶接处漏气严重。

图2 玻纤滤材类滤芯

1.3 原理分析

HY-3591单组分耐高温胶主要成分为环氧树脂、改性树脂、固化剂和填料,填料比例增加可以增加胶粘剂黏度值,胶粘剂爬胶主要是由“毛细现象”引起。

毛细管液面上升高度见公式:

其中:r为毛细管半径,θ为接触角,ρ为液体密度,σ 为表面张力系数,g为重力加速度。

由公式(1)可以得出,滤材孔径越小,胶液越容易爬升;胶粘剂填料比例增大,密度会相应变大,同时胶液黏度值增大,胶液越不易爬升,与滤芯爬胶实际情况相符。

1.4 试验方法

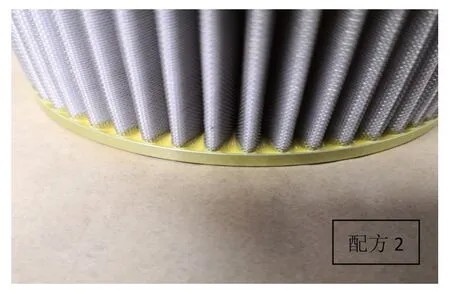

根据原理分析,可以得出胶液黏度值增大能够有效地降低爬胶高度,联系厂家在原有配方基础上,增加填料,配制了2种不同配比的胶粘剂,以备试验。

其中,图3胶粘剂黏度值为3.5×105mPa·s,图4胶粘剂黏度值为4.2×105mPa·s。

图3 胶粘剂配方1

1.5 试验过程

以A滤芯和B滤芯为例,A滤芯滤材为金属密纹网,B滤芯滤材为6层复合的玻纤滤材,其中包括2层玻纤滤纸,2层无纺布,1层衬网和1层护网。滤芯胶接工艺相对简单,首先向端盖内注胶,注胶量保证一致,采用电子天平称重,然后将滤网和端盖组合胶接,为验证胶液粘接性能是否合格,因此,配以试片进行胶接(配方1胶粘剂试片编号为1#~5#,配方2胶粘剂试片编号为6#~10#),一同放入干燥箱进行固化[1]。

1.6 试验结果

固化结束后,取出滤芯,观察滤芯爬胶程度:

图6 A滤芯固化后外观

图7 B滤芯固化后外观

采用配方1和配方2的两种黏度胶粘剂固化后的A滤芯,爬胶现象和外观质量基本一致,明显优于1.7×105~3×105mPa·s范围内的黏度值,胶液饱满,且无气泡、凹坑等缺陷,圆周胶液均匀[2]。

B滤芯爬胶现象和外观质量存在差异,配方2(胶液饱满)优于配方1(胶液少于配方2),同时,两种配方均优于1.7×105~3×105mPa·s范围内的黏度值(几乎无残留胶液),且胶接处无气泡、凹坑等缺陷,圆周胶液均匀。

对A滤芯和B滤芯进行冒泡点试验,试验结果均合格,且初始冒泡位置均在滤材部位[3]。

2 结束语

胶粘剂黏度值范围在1.7×105~3×105mPa·s时,不能适用于所有滤材的胶接滤芯;

采用黏度值在3.5×105~4.2×105mPa·s范围内的胶粘剂,可以有效减轻金属密纹网滤芯爬胶的现象,提高滤芯胶接处的外观质量;

采用黏度值在3.5×105~4.2×105mPa·s范围内的胶粘剂,基本满足多层复合的玻纤滤材类滤芯的使用,在不影响胶液流动性的条件下,多层复合的玻纤滤材类滤芯适宜采用更高黏度的胶粘剂。