特厚煤层智能化综放开采技术与装备瓶颈综述

梁鑫,程海

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

0 引言

化石能源如石油、煤炭、天然气等是我们这个世界生存和社会发展的必需物质,这些一次性能源的消耗在不可再生能源的消耗中占比约为86%,其中天然气、煤炭、石油在一次能源消费中的占比分别约为24%、28.9%、33.1%(边文越等,2019)。2018年煤炭资源产量占我国一次能源生产的69.1%,煤炭资源消耗占我国一次能源消费总量的59.0%(汪应宏等,2006;张操,2017;中国煤炭工业协会,2019①)。当前,燃煤发电技术领域如何达到清洁高效的目的这一研究领域已经取得了很多重要的研究进展(周璐瑶等,2015;张强等,2019)。

随着科学技术的发展与进步,我国煤炭开采逐渐由炮采、普采、高档普采等手段,转向机械化综合开采、自动化采煤的阶段,已经开始了煤炭智能化开采的相关研究。煤矿生产存在劳动环境恶劣、工作强度大、危险系数高等问题,如何改善煤矿工人的工作环境,达到“无人值守”的自动化、智能化程度,是现代化矿井建设和发展的目标(黄乐亭等,2016;王国法等,2018a;范京道,2018)。在《中国制造2025-能源装备实施方案》中,煤炭资源的绿色化、智能化开采早已成为能源装备发展的必要任务之一。我国在“十三五”关于能源关键技术和装备方面的规划中,将推进发展煤炭无人智能化开采技术的研发应用放在十分重要的位置。

目前,我国实现煤层厚度大于14 m的特厚煤层矿区高产高效的主要技术途径是综放开采技术(王金华,2013;王金华等,2017)。我国在煤炭智能化综放开采设备的研发和相关技术的创新应用方面处于初级发展阶段,在其发展过程中遇到了各种瓶颈技术难题。特厚煤层综放开采技术与装备需要攻克采煤机如何智能调高控制、工作面液压支架与围岩的智能耦合以及自适应控制、采煤工作面智能控制直线度、超前支护及辅助作业的智能化控制、基于多信息融合系统的协同控制等众多核心技术。随着电控技术的发展和国家政策的引导,近5年来,我国在综采智能化开采技术领域取得了高速发展,尤其在“支架电液控制+记忆割煤+可视化远程干预控制”为代表的一系列综合自动化控制方面取得了一系列的创新成果,为煤炭智能开采从目前的初级阶段向自主模仿学习、自主决策、自我校正的高级阶段升级奠定了技术基础。本文在阐述、总结特厚煤层的智能化综放开采工艺与技术装备实践发展历程的基础上,探讨解决技术瓶颈的可能发展方向,为实现特厚煤层智能化综放开采的目标提供科学依据。

1 智能化综采的概念与特征

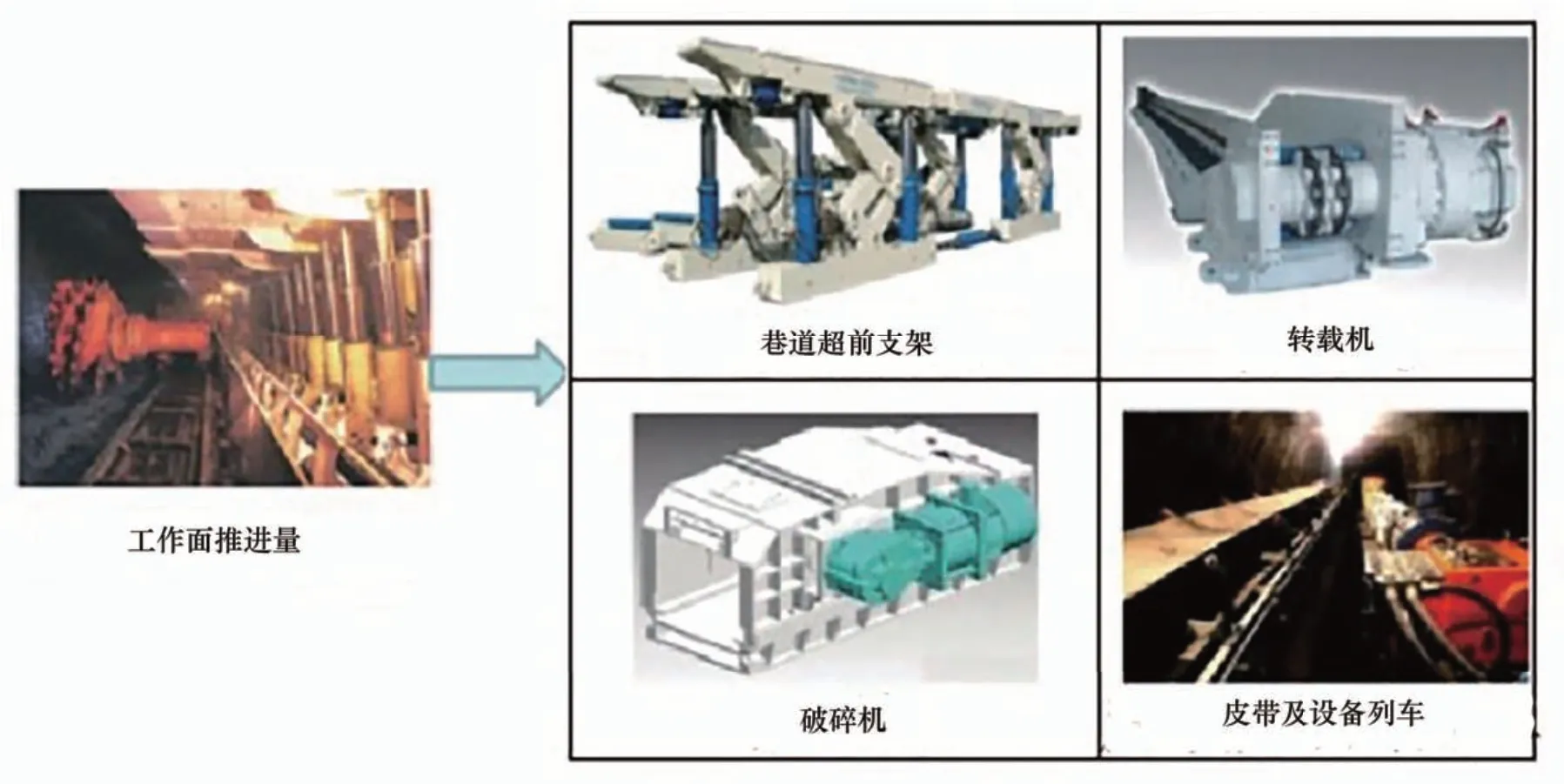

与一般自动化开采相比,智能化开采具有自主决策能力和自主学习能力。智能化开采主要包括3部分:智能感知、智能决策、自动控制。智能化综采系统的应用能够充分根据开采生产环境进行自响应,实现无人开采的目标。当前,国内外主要应用的智能化综采系统装备群主要包括综采工作面液压支架、采煤机、转载机、巷道超前支架、破碎机、皮带及设备列车等(图1),以上设备能够使采煤工作面在自动化远程监控方面变成现实,达到了安全高效开采的目的。

图1 智能化综采系统装备群

智能化控制系统有3个方面:自动化、智能化以及无人化。其中自动化是智能化的初级阶段也是基础阶段,而智能化发展到高阶阶段是无人化,也是智能化控制系统的发展目标。

综采工作面成套设备智能控制系统有3个要素:传感、决策和执行。如何才能称为智能化系统,这就要求综采工作面采用的液压支架、采煤机、刮板输送机等机电一体化成套设备具有完全综合传感、自学习、自决策、自执行功能。

智能化综采工作面主要包括以下4个方面技术特点:(1)液压支架的智能控制,具有支架与围岩耦合监测控制、姿态检测与智能调节、超前压力预报、放煤控制等功能。(2)工作面综采智能控制包括工作面运输设备的在线监测、故障诊断,与工作面控制系统的通信等。(3)采煤机的智能控制包括采煤机的精确位置定位、自学习轨迹规划、远程可视化控制、采高自动控制、防碰撞等功能。(4)工作面综采智能控制系统包括智能决策远程控制、设备间的自主模仿学习、工作面人工控制干预的协同控制等。

2 综采放顶煤开采技术与装备

2.1 特厚煤层智能化综采放开采技术与装备实践

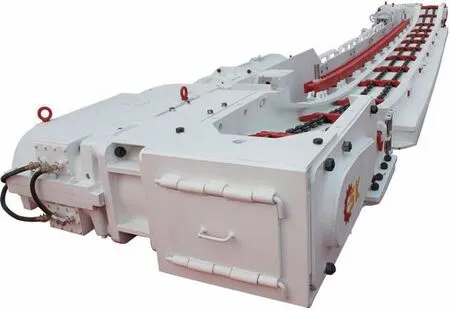

我国在“十一五”期间成立的重大科技支撑计划项目“特厚煤层大采高综放开采成套技术与装备研发”由中国煤炭科工集团有限公司等多家单位共同参与。该计划项目成功研制出了14~20 m的特厚煤层的大采高综采放开采技术,该技术在放煤口尺寸、顶煤回采区、工作阻力等方面具有较大优越性(许永祥等,2019a,2019b),对于特厚煤层开采中顶煤放出时存在的相邻支架的矸石易于蹿入放煤口出现的顶煤混矸率高的瓶颈问题,应用三维技术进行分析,形成了三维放煤技术理论,通过该理论可以得出三维煤矸分界面及实际放出高度等问题,将顶煤高采出率放出这一个关键技术难题成功突破。在同煤塔山煤矿的3~5号煤层进行开采时应用大采高综放开采技术,煤层的平均厚度为15.72 m,煤层倾角为1°~3°,埋深为300~500 m,工作面为200 m宽度,采煤机最大割煤高度5.0 m。增大采高不仅可以提高开采效率,通过“多采少放”促进采放协调,还可以提高工作面岩层活动度,增加放顶煤空间和放煤口尺寸,提高煤流速度和平滑度,改善顶煤的破碎度和冒放性。另一方面,支架结构尺寸的增加可以提高工作面整个设备尺寸、配套和支撑能力、可靠性,如采煤机的功率和前后刮板输送机的槽宽、运量、功率(许永祥等,2020)。该计划项目开发出应用于特厚煤层智能化开采过程中的5.2 m的抗冲击大采高综放液压支架(图2)、电牵引采煤机(图3)、综放工作面后部大功率刮板输送机(图4)等大采高综放开采成套装备;研发的液压支架达到了液压支架的跟机自动移架控制效果;研发的采煤机配套安装了截割高度测量传感器,实现了采煤机的自学习、自记忆的智能截割。通过在大同塔山煤矿进行实践应用和推广大采高综放成套技术与装备,使特厚煤层顶煤放出率低的问题得到有效解决。该计划项目同时还研发了基于液压支架电液控制系统的液压支架与围岩智能耦合控制系统,该系统应用了RBF算法与果蝇优化算法可以对放顶煤时间进行精确控制,自动调整和记录放煤时间及放煤过程中的人工干预情况,解决了特厚煤层开采过程中随着放煤时间的变化面临的难以定量控制的难题。此外,还研发了基于振动感知的智能化煤岩识别装置,该装置也在塔山煤矿中进行了工业性试验,但是由于综放工作面中的放煤过程、工艺复杂及煤矸识别存在技术瓶颈,导致不能实现大规模的推广和应用。

图2 ZF15000/28/52大采高综放液压支架

图3 电牵引采煤机

图4 大功率刮板输送机

2003—2006年,北京煤炭科学研究总院和兖州矿业(集团)有限公司联合研制了智能化的两柱式放顶煤液压,通过高精度传感器测量声频对放煤中的煤岩分界进行识别,自动对放煤过程进行控制,但是在实践应用中传感器容易受到煤尘、震动及水雾等因素的影响,降低了识别的可靠性,其实践应用受到了限制。天地科技股份有限公司在2014年负责参与了“两柱式超强力放顶煤液压支架研制”项目,该项目属于我国“十二五”国家高技术研究发展计划(863计划),研制了智能化控制的放顶煤液压支架设备,为放顶煤液压支架构建了自适应控制动态方程,应用该方程获得放煤机的姿态控制参数和支架位移参数,可以模拟支架、围岩、顶煤三者的耦合行为,从而对放煤的整个过程进行自适应智能化调控、控制放煤时序。

“两柱式超强力放顶煤液压支架研制”项目在金鸡滩煤矿得到了实际应用。金鸡滩煤矿东翼2-2上煤层厚度在8~12 m范围,高硬度和大厚度的煤层使得传统综放采煤方式容易出现采出率低、顶煤冒放性差等问题,为了提高采出率,构建了液压支架与顶煤耦合控制模型,实时感知围岩与支架的耦合状态。该项目研发出了高效放煤机构,机构内部设置了高精度的传感器对放煤机构的收放状态进行精确测量,基于大数据技术编写了自记忆、智能控制放煤算法,实现智能放煤。为了使刮板输送设备具有智能调速和自我判断的功能,该项目还开发了大功率、大流量、高速煤流运输成套技术装备。金鸡滩煤矿工作面采煤率约为87.2%,该整套设备的年产煤能力超过1500万t。

2.2 特厚煤层综放开采智能化技术与装备瓶颈

目前,顶煤综放工艺还有待改善,其施工的条件存在着复杂性的特征,需要解决许多技术难题才能将智能化综放真正实现。王克泰(2020)、王宇(2020)、鲍永生(2020)等人在特厚煤层大采高综放自动化开采技术与装备、智能控制关键技术以及特厚煤层低位放顶煤智能化成套装备等技术领域进行了探索性研究,提出了放顶煤智能化的问题和难点,针对特厚煤层综放工作面智能控制技术发展制约因素提出了解决技术方案。

2.2.1 放煤的智能化技术与装备瓶颈

在采煤过程中,放煤的施工过程是否智能化是智能化综采工作面与智能化综放工作面的主要区别,国家在“十三五”期间,将“加快推进煤炭无人开采技术研发和应用”研究课题列入能源领域发展进步的重点工程,将来特厚煤层的发展方向为智能化综放开采。当前综放开采主要的方法还是人工放煤,虽然出现了自动记忆放煤、时序控制自动放煤、煤矸识别智能放煤3种较为先进的放煤控制工艺(杨文萃等,2015;王昕等,2018),但是煤矸识别十分复杂,受到的影响因素较多,仍然处于尝试阶段(王国法和刘俊峰,2018;张金虎等,2018)。由于特厚煤层的赋存条件复杂多变,时序控制放煤、记忆放煤应用效果不佳,需要进行人工干预,因此,急需研发新技术、新方法解决这些装备的难题,提高特厚煤层综放开采的智能化水平。

2.2.2 巷道智能化快速掘进技术与装备瓶颈

特厚煤层开采中的巷道掘进的主要技术与装备难题是采掘失调,当前应用的单体锚杆钻机工序比较复杂,钻孔效率低,支护工作复杂,降低了掘进工作的工作效率。虽然掘进装备的截割臂在巷道的掘进中需要进行上下摆动,当前已经应用现代控制理论实现了掘进机的动态无静差跟踪期望轨迹的智能控制。应用的巷道快速掘进设备如连续采煤机、掘锚机等,在一定程度上提高了工作效率,但是智能化的水平不高。毛德兵(2009)、樊克松和申宝宏(2019)等人利用数值计算的手段研究综放开采支架的支护强度与一次采出煤层厚度之间的关系,计算结果表明,支护强度与煤层厚度近似正相关,即一次开采煤层厚度越大、要求的支护强度越高。刘长友等(2015)、于斌和霍丙杰(2017)等人分析指出大同矿区石炭系特厚煤层坚硬顶板条件下工作面综放开采时,会产生来压持续时间长、煤壁片帮严重等问题。

因此,在特厚煤层综放开采中,应该加强设备的自动化控制研究,将液压支架选型与辅助控制技术相结合,开发出一种新的强矿压显现控制方法。鉴于“掘-支”问题是掘进施工过程中最突出的矛盾,必须加强掘进作业临时支护和钻-锚-注等工艺的重点研究,研发柔性自移临时支护系统、新型一次性安装锚杆及随掘自动钻装机构、全自动化智能锚杆支护作业系统等工具,通过锚杆支护机器人实现智化能施工。钻锚装备需要解决自动化锚护的相关问题,加强基于人工辅助送料的自动搅拌、自动紧固的自动化锚护作业工序参数的采集,构建动态控制方程,加强新型支护方式的探索,实现钻锚装置自动化。智能化控制的快速掘进远程集控平台的研究也没有取得实质性的突破,需要进一步实现设备信息参数与地质环境多参数信息的融合,实现自动截割、自主导航等远程集控,加强研究全巷道高效自适应集料系统、动载识别与智能调速技术等。研制适用于特厚煤层的全断面矩形快速掘进装备和系统,在矩形复合截割刀盘、姿态和方向控制、自动换刀机器人等关键技术方面还需要进一步加强,要实现断面矩形快速掘进机适应复杂煤层条件的最终目标。

2.2.3 工作面直线度智能控制技术与设备

史红和姜福兴(2005)、史红等(2005)针对特厚煤层综放开采指出该结构运动最终会在工作面空间上发育成一个类似椭球形的压应力壳。于斌(2015)、霍丙杰等(2016)提出在深部石炭系特厚煤层的开采过程中,工作面中出现强矿压会破坏液压支架的推移齐整度,刮板输送机也难以保证直线度参数,存在瓶颈。由于特厚煤层综放开采存在着尺度大、强度高、采场上覆岩层活动剧烈的复杂问题,极有必要研究在新的开采条件下采场工作面的直线度参数智能监测控制技术与装备,通过智能控制,在采煤机上配套使用高精度陀螺仪从而对采煤机的移动进行惯导定位,随采煤机的位移变化进行绘制截割轨迹曲线,液压支架根据监测的轨迹对推移行程进行参数修正,从而自动矫直工作面。当前,澳大利亚研发的LASC(综采工作面自动化控制技术)已经在部分煤矿开采中得到应用(高有进等,2018)。

3 智能化开采技术发展前景展望

3.1 全面推进特厚煤层综采智能化技术

特厚煤层的赋存条件复杂性及开采工作中的工作面变形等安全问题是综采智能化面临的重大问题,在工业互联网的重要性越发突显的情况下,加快煤炭行业智能化、数字化转型是能源行业必要趋势,在高端煤炭装备技术领域应加大投入,推动我国煤炭综采技术工艺的研发以及综采工作面的自动化、信息化和智能化,结合物联网、5G通讯、云计算的技术优势,将大数据、移动互联网等新型信息技术和人工智能、机器人技术等智能化开采关键技术融合(王国法等,2018b),从而实现实时互联、自主学习、自我决策、动态预测、自动执行、协同控制。其中,5G作为新型信息技术在智能化综放开采方面已经开始应用(图5)。应该逐渐淘汰替换落后的开采方法与装备,加强相关智能化技术的研发,科学布局智能化开采,把智能化开采作为研究重点,攻克煤炭智能化开采工艺及技术装备领域中的核心技术,完善智能化开采技术标准体系,通过创新成果的转化、完善和全面推广应用,达到煤矿安全、智能、高效、绿色开采的目标。

图5 井下5G通讯系统

3.2 有限无人化开采目标

有限度的无人化煤炭开采是煤炭智能化开采的中高级阶段,要求在特厚煤层开采工作面中实现无人操作智能控制,要求整个工作面的综采装备煤炭开采系统可以根据煤层开采中的特定条件修正机器的运动轨迹,具有完善的感知功能,预判开采过程中可能存在的安全问题。同时具有学习记忆功能,通过机器学习算法和分析已掌握的开采方法进行科学合理的决策,提高智能化开采效率。

4 结语

煤炭智能化开采是煤炭工业技术的未来发展方向和重要内容,同时也成为了研究的热点,得到了国家的重视。现阶段,智能化开采技术与装备还存在很多的瓶颈,很多装备的实质应用效果不够理想,须在管理观念、投入力度、研发团队建设等多方面下大工夫,加大智能化开采技术与装备的研究投入。结合目前较为先进的三维激光全息扫描技术、机器人技术、随采随掘物探装备技术等智能化开采关键技术,将物联网、移动互联网、大数据、人工智能、云计算、自动监测和控制、机器人技术等与智能化煤矿开发技术进行融合,在煤炭智能化开采过程中形成集感知、互联、自分析、自学习、预测、决策、控制的完整智能系统,全面推进智能化开采技术与装备的研究,从而取得更多的具有实践应用性的研究成果。

注 释

①中国煤炭工业协会.2019.2018煤炭行业发展年度报告[R].