CFB高钙脱硫灰渣制备硫铝酸盐水泥熟料试验研究

吴金龙,程乐鸣,施正伦,张维国

(浙江大学 热能工程研究所,能源清洁利用国家重点实验室,杭州310027)

0 引 言

循环流化床(CFB)燃煤技术因其燃烧效率高、燃料适应性好、污染物排放少、负荷调节性能好等优点,广泛应用于发电、供热等工业领域。为减少大气污染物SO2排放,循环流化床在炉内脱硫过程中加入钙基脱硫剂,由此产生含钙脱硫灰渣。作为工业三废之一,脱硫灰渣具有产量大、利用少、占地广的特点。

脱硫灰渣的成分较为复杂,与普通煤粉炉灰渣区别较大,SO3和f-CaO含量较高,在利用过程中性质不稳定[1]。采用常规灰渣的利用方式进行处理比较困难[2-3]。当前对于脱硫灰渣的研究和应用,主要集中在制备胶凝材料[4-5]、矿物掺合料[6-8]、水泥生产[9-10]等方面,综合利用形式较为零散[11]。

脱硫灰渣的资源化、高值化和高性能化利用是大宗固废综合利用发展的大趋势。《工业绿色发展规划(2016-2020)》指出“开展水泥生产原料替代,利用工业固体废物等非碳酸盐原料生产水泥,减少生产过程二氧化碳排放;开展高碳产品替代,引导使用新型低碳水泥代替传统水泥”。CFB燃煤灰渣特别是高钙高硫灰渣的综合利用比较困难,当燃煤中全硫含量偏高且波动较大时,脱硫剂比例变化波动也增大,使得CFB脱硫灰渣中SO3和f-CaO含量高且存在波动,难以作为水泥原料被合理利用[12]。

本研究从特种水泥-硫铝酸盐水泥入手,将CFB高钙脱硫灰渣、铝矾土和石灰石相结合,制备出性能较好的硫铝酸盐水泥熟料,为高钙脱硫灰渣的资源化利用提供一条途径。

1 材料与方法

1.1 原材料

试验中CFB飞灰、底渣为循环流化床在高钙硫比条件下燃烧贵州高硫无烟煤产生的脱硫灰渣,燃煤收到基全硫量为3.86%,Ca/S比为2。飞灰平均粒径为38μm,底渣研磨后平均粒径为36μm。原材料包括石灰石、石膏和铝矾土,其主要化学成分如表1所示。铝矾土中,Fe2O3含量小于5%,Al2O3含量大于65%,石膏中SO3含量大于38%,均满足生产快硬硫铝酸盐水泥的基本要求[13]。CFB飞灰、底渣中SO3、CaO含量均大于普通粉煤灰标准,属于高钙脱硫灰渣。

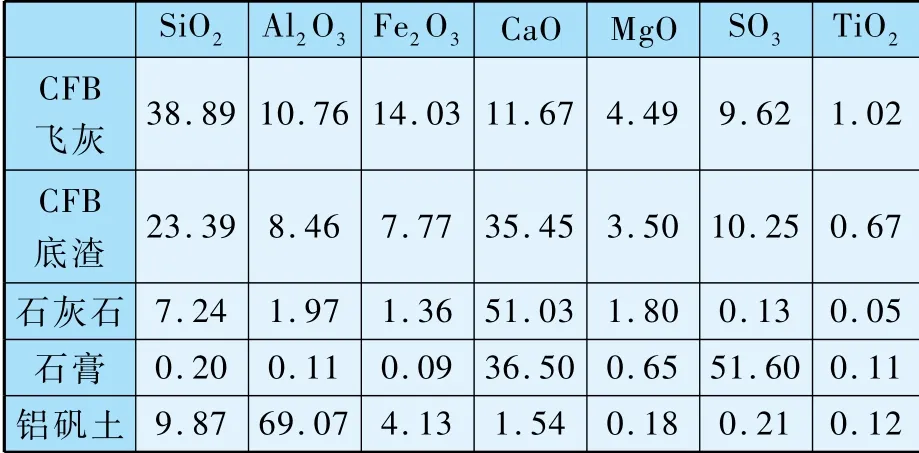

表1 原材料主要化学成分 单位:%

1.2 生料的配制

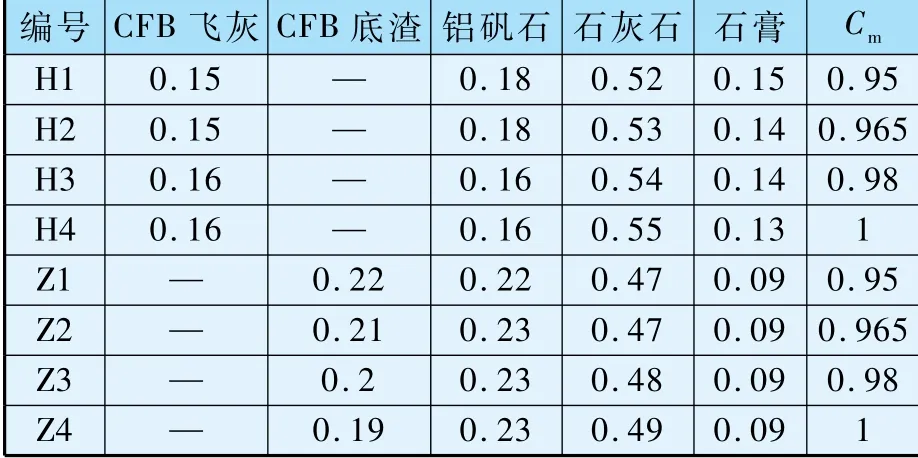

生料配料方案在设计上应满足CaO不足、SO3过量原则,避免CaO超过煅烧矿物所需要的量而形成游离氧化钙f-CaO和SO3不足,影响无水硫铝酸钙C3A4S的形成。根据传统硫铝酸盐水泥烧成工艺可知,只要配料满足碱度系数Cm≤1、铝硫比P<3.82两个条件,原料配比不影响熟料的形成规律和矿物组成,仅决定熟料中无水硫铝酸钙和硅酸二钙含量的比值[13]。通过配料计算,本试验中CFB飞灰的最大掺量为16%,底渣的最大掺量为22%,具体配料方案如表2所示,编号中H表示飞灰体系,Z表示底渣体系。

表2 试验生料配料方案 单位:%

1.3 熟料的煅烧

生料配比完成后,经过充分混合、研磨后放入ZDZT-100T自动压片机模具中压制成块,烘干后放入刚玉方舟中,置于高温炉内进行煅烧。煅烧所用高温炉程式设置为:以7℃/min加热至700℃,放入生料继续升温至指定温度后保温40 min左右,取出刚玉方舟后风速急冷。将制备的灰、渣体系熟料冷却后与刚玉方舟分离,研磨至比表面积大于1600 m2/kg。熟料在最佳水灰比下制作成边长2 cm的立方体净浆试件,经过24 h恒温保湿箱养护后转入水箱养护不同龄期。

1.4 性能的表征与测试

使用瑞士梅特勒同步热分析仪TGA/DSC3+分别对CFB飞灰和底渣由室温加热至1400℃,对其分解特性进行研究;使用日本津岛X射线荧光光谱仪XRF-1800对熟料进行元素分析;使用微机控制电液伺服万能试验机WAW-600D分别对养护龄期为1 d、3 d、28 d的熟料试件进行抗压强度测试;使用水化热测试仪TA/TAMAIR-8对典型工况下的硫铝酸盐水泥熟料水化放热进行测量;熟料中f-CaO含量按GB176《水泥化学方法》进行测定。

2 结果与讨论

2.1 煅烧温度对熟料强度的影响

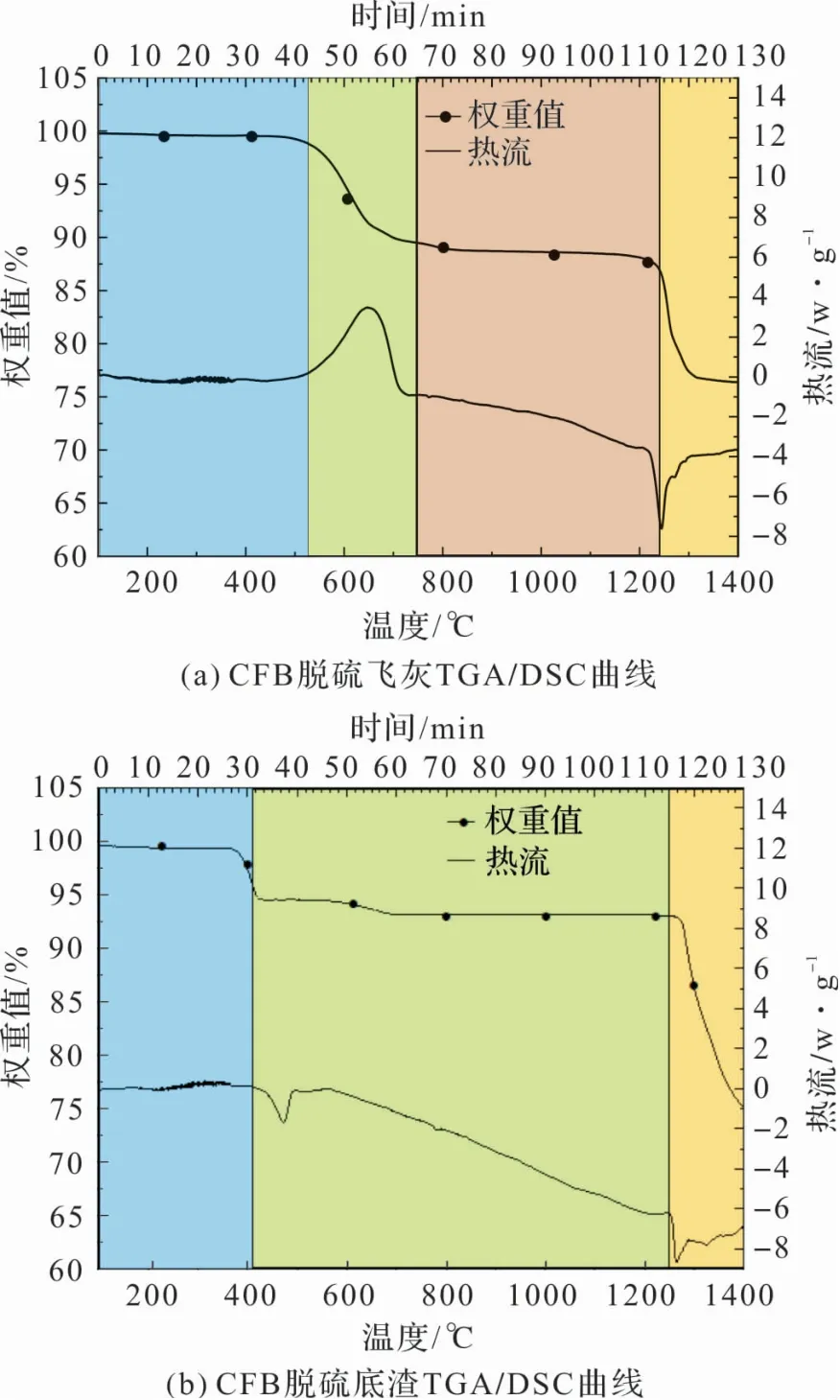

图1给出了不同温度条件下原始CFB脱硫灰、渣分解特性。从图1(a)中可以看出,500℃时CFB飞灰开始分解,质量减小约10%,800~1200℃之间较为稳定,1250℃以上时再次分解,质量减小10%左右。图1(b)中,400℃时CFB底渣开始分解,质量减小约5%,500~1200℃之间较为稳定,1250℃以上时再次分解,质量减小20%左右。硫铝酸盐水泥熟料形成过程的研究表明[14],在1250℃以上煅烧时无水硫铝酸钙继续增加,高温条件也有利重新解构脱硫灰渣,与其他组分进行反应。

图1 CFB脱硫飞灰、底渣TGA/DSC曲线

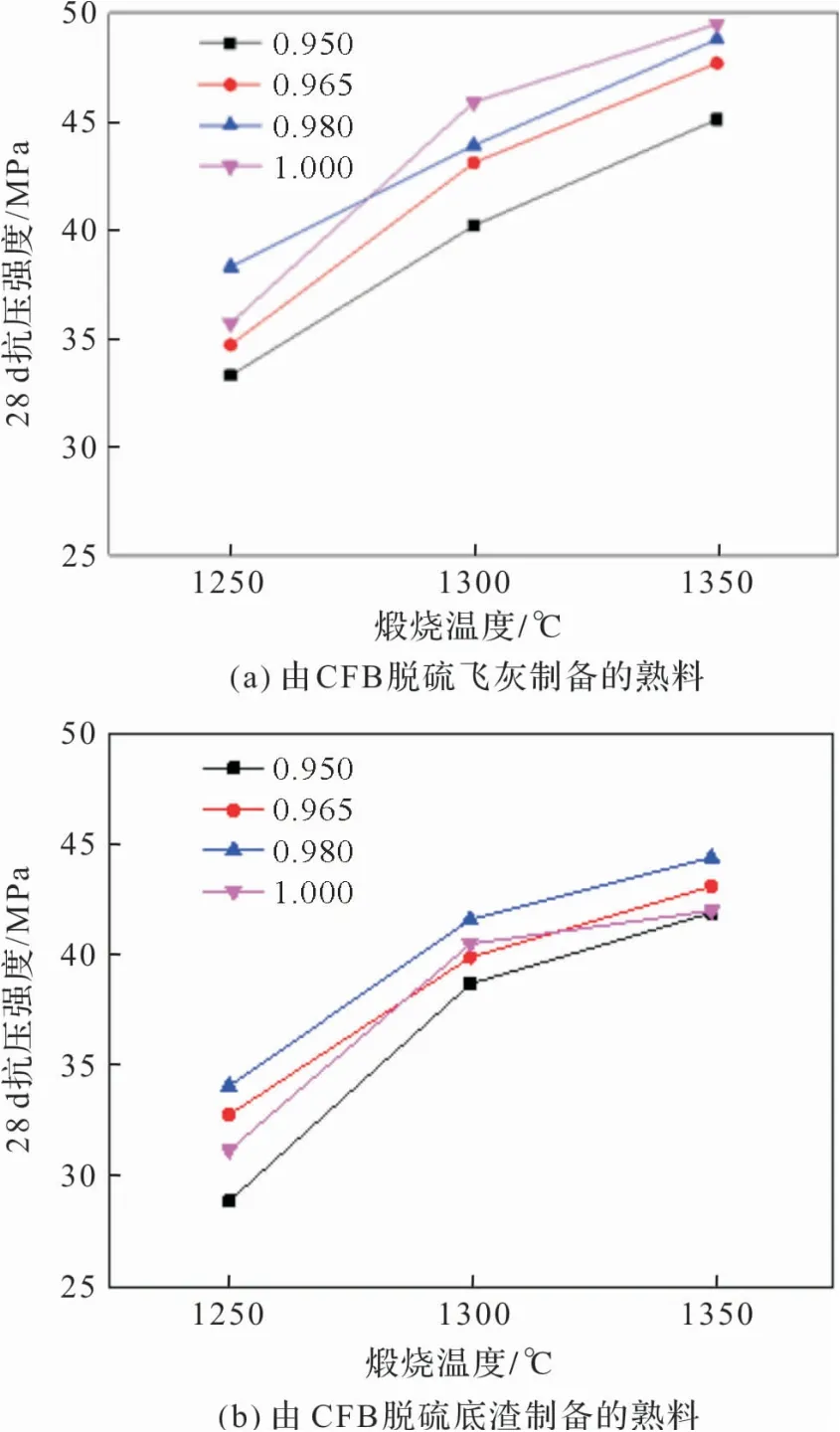

根据硫铝酸盐水泥矿物形成过程和灰渣分解特性[15-16],试验中以1250℃为煅烧最低温度,每隔50℃进行递增,研究不同煅烧温度对熟料净浆抗压强度的影响。由试验结果图2可知,随着煅烧温度升高,所有熟料的28 d强度增加。1250℃~1300℃强度增加幅度明显,1300℃~1350℃强度增长相对较缓慢。当煅烧温度大于1350℃时,熟料出现过烧现象,强度大幅降低。飞灰体系熟料,即由CFB脱硫飞灰制备的熟料最大抗压强度达到49.5 MPa,CFB底渣熟料体系最大抗压强度为44.4 MPa。

图2 熟料在养护龄期28 d的抗压强度随温度的变化

2.2 碱度系数对熟料强度的影响

研究表明,脱硫灰渣中存在f-CaO严重影响水泥安定性,是限制其资源化利用的主要障碍[17]。碱度系数Cm>1时,理论上表示CaO有余量,将出现f-CaO[18]。因此,生料配比时应控制碱度系数Cm≤1。为探究碱度系数对熟料强度的影响,试验设置4组不同Cm值,分别测定各组熟料试件的28 d强度,结果如图3所示。

图3 不同碱度系数时熟料的28 d抗压强度

对CFB灰熟料体系,在1300℃、1350℃时,随着生料碱度系数Cm增加,熟料强度增大。1250℃时,由于煅烧温度较低,生料组分解构、反应程度较低,得到的熟料强度也较低。此外,碱度系数Cm=1将容易引发f-CaO危害强度的现象。对于CFB渣体系熟料,碱度系数Cm=0.98时煅烧所得熟料强度较高,超过此值,熟料抗压强度下降。原因为,CFB原始底渣中f-CaO比例较高,生料碱度系数设计值偏高时,将引入更多的f-CaO。

2.3 龄期和水化对熟料强度的影响

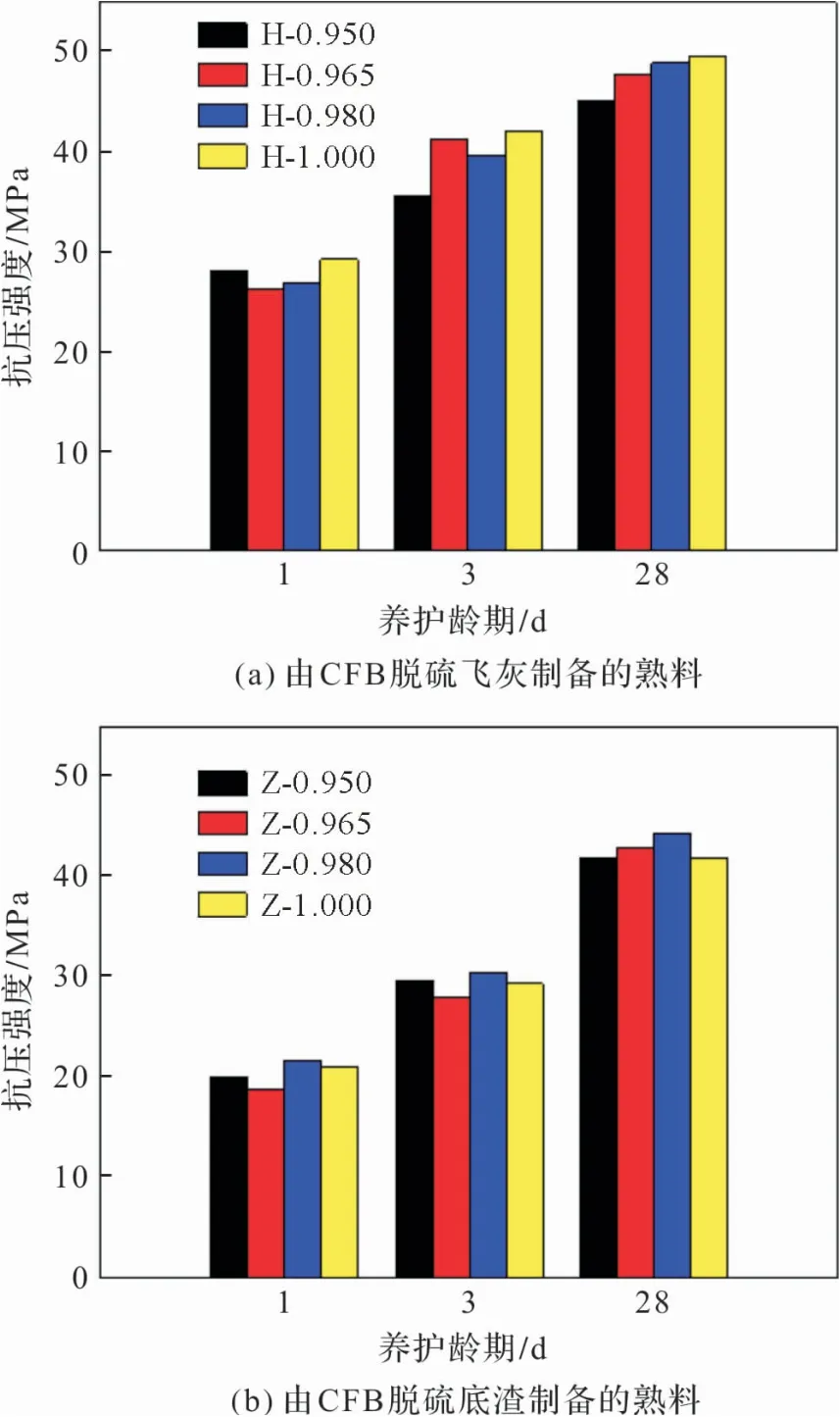

为了解试验制备的硫铝酸盐水泥熟料在养护条件下抗压强度的发展规律,试验分别测定了试件在1 d、3 d、28 d时的抗压强度,结果如图4所示。试验表明,熟料强度随养护龄期增加而增加,CFB灰体系熟料抗压强度3 d达到终强的85%,1 d达到60%;CFB渣体系熟料抗压强度3 d达到70%,1 d达到50%。它们都具有明显的早强特征。对比图4(a)(b)中相同养护龄期时熟料的抗压强度发现,整体上,CFB灰体系熟料抗压强度优于CFB渣体系熟料。CFB飞灰与CFB底渣相比f-CaO含量低,且在颗粒分布和化学组成方面有较好的均匀性,这是保证制备出合格熟料的基础。

图4 熟料不同龄期的抗压强度

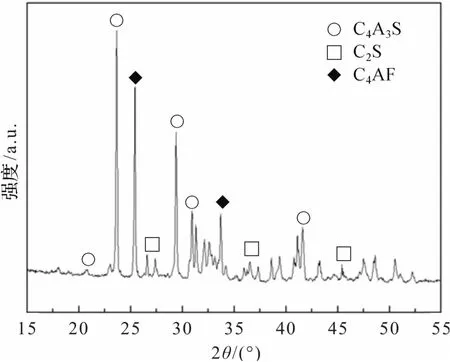

为更好地解释熟料的早强特性,试验选取1350℃由CFB飞灰烧制的熟料,对其进行XRD检测和水化放热研究。由图5可以看出,熟料中主要矿物组成为无水硫铝酸钙(C3A4S)、铁铝酸四钙(C4AF)和硅酸二钙(C2S),并且C3A4S的衍射峰强度最高,C4AF次之。

图5 1350℃下由CFB飞灰烧成的熟料的XRD图谱

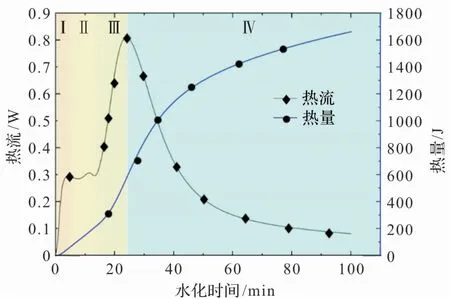

由图6可以看出,熟料在0.4的水灰比下与水的反应过程中放热速率先快后慢,放热量不断累积。水化试验结果表明,熟料在150 min内基本完成水化反应,后期放热现象停滞。这与耿永娟利用石油焦制备硫铝酸盐水泥时得到的结果基本一致[19]。C3A4S单矿物的水化过程迅速,其力学特征是早期强度高,这也印证了本试验中,熟料具有快硬、早强的特点。

图6 1350℃下由CFB飞灰制备的熟料前期水化放热过程

2.4 煅烧温度和碱度系数对熟料中f-CaO含量的影响

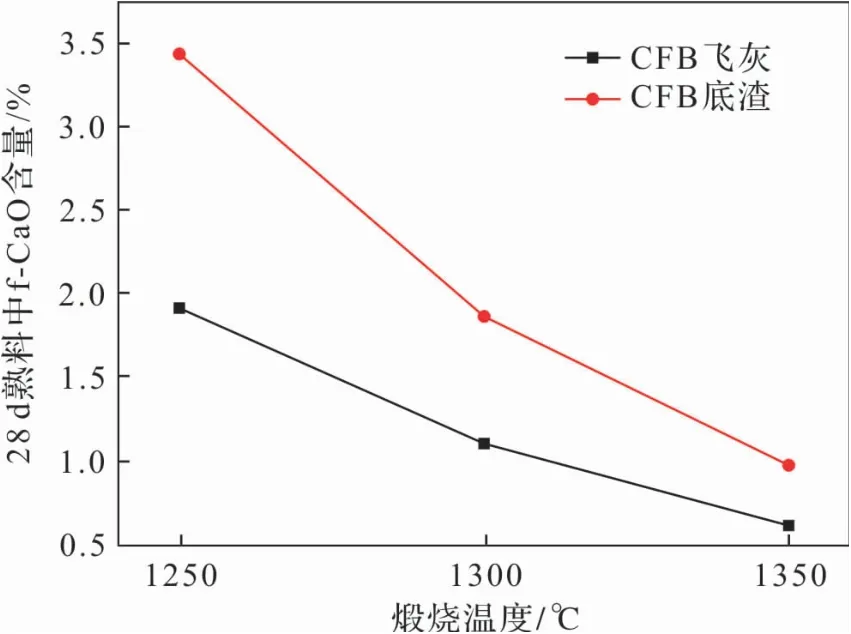

根据硫铝酸盐熟料矿物在不同温度下的形成规律可知[13],硫铝酸盐水泥在合适的温度下烧结较好,生料才能较大程度地转化为有用矿物。因此,煅烧温度在很大程度上影响着熟料中f-CaO的含量。由图7可知,对于由CFB飞灰、底渣制备的熟料28d时熟料中f-CaO含量随着煅烧温度提高而下降。在1250℃时f-CaO较高,超出标准值,而1350℃时,CFB飞灰制备的熟料中f-CaO含量几乎为零。这说明温度对于f-CaO的影响较大。在煅烧过程中,温度提升有助于f-CaO更多地参与固相反应,形成有效矿物,而非有害成分。

图7 煅烧温度对熟料中f-CaO含量的影响

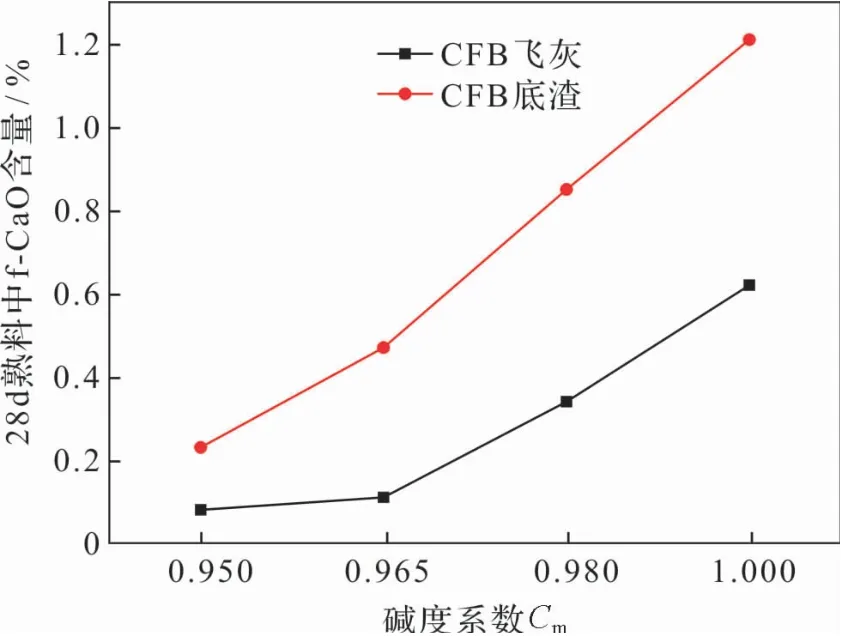

此外,影响f-CaO含量的重要因素还包括生料的碱度系数Cm。由Cm定义可知,Cm数值越大,表示CaO满足于生成有效矿物所需量的程度越高,即出现f-CaO的可能性也将变大。由试验结果图8可以看出,熟料中f-CaO含量随着Cm增大而提高。因此在设计时,应充分考虑CaO不足原则选取适当的碱度系数,配合合适的煅烧温度,能够有效控制熟料中f-CaO的含量。

图8 碱度系数C m对熟料中f-CaO含量的影响

3 结 论

针对循环流化床高钙高硫灰渣制备硫铝酸盐水泥熟料问题,试验研究了煅烧温度、碱度系数对熟料强度和f-CaO含量的影响,得到以下主要结论:

(1)循环流化床高钙脱硫灰渣可以用来制备硫铝酸盐水泥熟料,通过合理控制工艺参数可有效提高熟料质量;

(2)利用CFB飞灰制备硫铝酸盐水泥熟料的最佳工况为:碱度系数Cm=1、煅烧温度1350℃,熟料抗压强度高达49.5 MPa;利用CFB底渣制备硫铝酸盐水泥熟料的最佳工况为:碱度系数Cm=0.98、煅烧温度1350℃,熟料强度最高达44.4 MPa;

(3)试验中制备的硫铝酸盐水泥熟料主要矿物为C3A4S,具有早强、快硬特点;熟料中f-CaO含量受碱度系数Cm、煅烧温度和灰渣性质的影响,较高的煅烧温度和适当的碱度系数Cm能有效控制熟料中f-CaO含量接近零,降低过量f-CaO带来的强度损害。