异形截面孔磨粒流精密加工质量分析

李俊烨 朱志宝 张心明 石广丰 赵伟宏 苏宁宁

1.长春理工大学跨尺度微纳制造教育部重点实验室,长春,1300222.长春理工大学重庆研究院,重庆,401135

0 引言

在汽车制造领域,关键零部件在高温情况下易产生应力分布不均匀现象,从而导致应力集中,进而产生裂纹。为提高零部件使用性能,常规圆形截面孔,已经很难满足需求,异形截面孔应运而生[1]。复杂截面大深径比孔的精密加工存在加工难度大、周期长、成本高等问题,而且难以保证加工精度[2-4]。随着先进制造技术的发展,异形截面孔加工技术也得到发展,快速成形技术可以实现对异性截面孔的加工,但还是存在许多亟待解决的问题,如表面凹凸不平、球化现象、粉末附着、附加应力等,这些问题会导致表面粗糙度过大,表面质量较差[5]。磨粒流精密加工技术[6]通过将含有磨粒的流体流过待加工表面,在磨粒的微切削作用下实现工件表面的精密加工,目前被广泛应用于异形表面、小孔等航空航天重要部件、增材制造零件的精密加工中[7-9]。磨粒流精密加工技术已经越来越成熟。LI等[10]针对不规则表面采用软磨粒流精密加工方法,通过锯齿状横截面的受约束流道增加湍流强度,获得了较好的表面均匀性并提高了加工效率。WANG等[11-12]开发了低成本有效的磨料来改善电火花线切割工件的表面粗糙度。计时鸣等[13]、TAN等[14]提出了一种面约束软磨粒流加工方法,利用流体湍流作用对工件表面进行加工。LI等[15-17]采用大涡模拟方法分析了磨料流的流动路径和涡流对喷嘴壁面的影响,又从微观角度利用分子动力学模拟方法研究了磨料流抛光过程中磨料切削过程。HAN等[18]针对选择性激光熔化(selective laser melting,SLM)制造的内部通道表面粗糙度大的问题,采用磨粒流加工方法,证明了磨粒流加工可以有效改善SLM适形冷却通道的表面质量。BOULAND等[19]对Ti-6Al-4V样件通过磨粒流加工试验验证了提出的一种组合的数值方法预测抛光结果的可适用性。党稼宁等[20]针对增材制造的燃油喷嘴的表面光整处理问题进行了磨粒流抛光试验,结果表明磨粒流抛光可有效去除表面黏粉、球化现象,并通过优化设计获得了磨粒流抛光的最优工艺参数。

以上研究主要针对流道轴向截面内流体的流动进行分析,并没有对异形截面孔垂直于流向截面内流体的流动情况进行分析以及截面内流体流动对磨粒作用进行分析。钛合金类零件在航空航天、医学等领域应用广泛,钛合金精密加工也逐渐成为热点,而且高质量异形截面孔可以提高零部件性能,本文即针对钛合金异形截面孔,采用大涡模拟(large eddy simulation,LES)方法对流向截面内的漩涡主要分布位置和产生原理进行分析,揭示磨粒流加工过程中动态压力、速度、涡流对壁面加工的影响规律,通过选取磨粒流精密加工的重要参数进行试验分析,观察壁面质量变化情况,结合数值分析讨论了磨粒流精密加工对异形截面孔表面创成机理。通过对不同异形孔壁面进行磨粒流加工数值分析,发现了不同截面孔内漩涡分布状况以及磨粒作用规律,得到了不同异形孔内磨粒流运动机理。

1 控制方程及数值方法的选择

磨粒流为固液两相不可压缩、瞬态、黏性流体,三维可压缩流动(N-S)方程组完全适用于固液两相流。N-S方程组包括质量守恒方程和动量守恒方程,其中,质量守恒方程为

(1)

动量守恒方程为

(2)

式中,ui、uj为沿坐标方向的速度分量(i=1,2,3;j=1,2,3);xi、xj分别为不同方向的位置坐标分量;fi为单位质量流体体积力分量;ρ为流体密度;p为流体压力;t为运动时间;v为流体速度。

1.1 大涡模拟方程

目前对湍流的研究一般采用RANS方程,但是RANS方程对求解异形截面孔内复杂流动问题有很大的局限性;直接数值模拟(direct numerical simulation,DNS)方法是通过对湍流中所有尺度的漩涡直接求解N-S方程来描述湍流流动过程的,这种方法仅适用于简单几何形状和低雷诺数流动情况,而且有较高的计算需求。大涡模拟通过滤波函数(将N-S方程进行过滤)将流动变为大尺度量和小尺度量,对大尺度量进行直接模拟,对小尺度量采用合适的亚网格尺度模型进行模拟,从而更加准确地预测涡体的演变过程。滤波后的质量守恒方程为

(3)

滤波后的动量守恒方程为

(4)

(5)

式(5)右端含有不封闭项,令

(6)

1.2 KET模型

KET模型考虑亚网格尺度湍流动能的输运,可以更好地模拟亚网格尺度的湍流,该模型在预测紊流附壁流动复杂特性方面的适用性和可行性更高,适用于各种湍流流动[21]。

定义动能亚格子模型:

(7)

涡流黏度μt定义为

(8)

亚格子应力可表示为

(9)

2 异形截面孔表面创成数值分析

2.1 模型建立

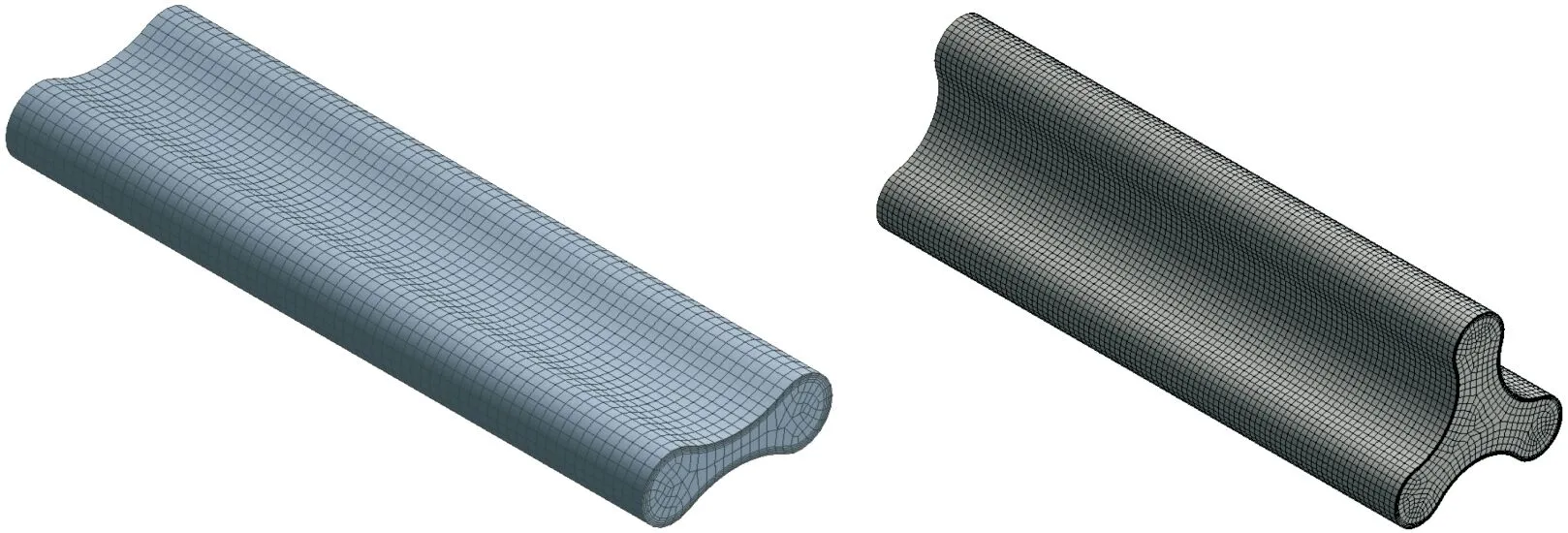

选取两种异形截面孔的内部流道,流道长均为20 mm,截面尺寸及区域划分和三维模型如图1、图2所示。

(a)结构一 (b)结构二图1 截面尺寸及区域划分示意图Fig.1 Schematic diagram of section size and area division

(a)结构一 (b)结构二图2 三维模型Fig.2 3D model

采用六面体结构对三维模型进行网格划分,网格结构如图3所示。

(a)结构一 (b)结构二图3 网格结构Fig.3 Grid structure

2.2 数值分析条件设置

针对流道三维模型结构以及磨粒流加工机床特点,采用3D双精度瞬态压力基求解器求解,磨粒流为固液两相流,液相为航空煤油,固相为SiC磨粒,因此激活多相流中的mixture模型。异形截面孔属于小孔,固相体积分数设置为10%。为了更好地捕捉流动状态的变化和漩涡的特点,采用了大涡模拟方法以及KET亚格子模型。设置不同的压力入口条件进行数值分析。outflow出口条件有助于流动的完全发展,但是压力入口与outflow不兼容,因此将出口边界条件设置为压力出口,出口压力值为0。选用SIMPLEC算法对流场进行求解,对于不可压缩流体和非定常流动来说可以得到更好的收敛结果。

2.3 磨粒流精密加工数值分析

在不同入口压力下对结构一(图2)进行了流体动态压力、流速、漩涡的分布及生成、磨粒对壁面压力以及漩涡对壁面剪切力分析;在1.5 MPa入口压力下,对两种形状(结构一和结构二)壁面条件下漩涡对壁面剪切力、磨粒对壁面压力、流道内部的动态压力以及流体速度变化规律进行了分析。

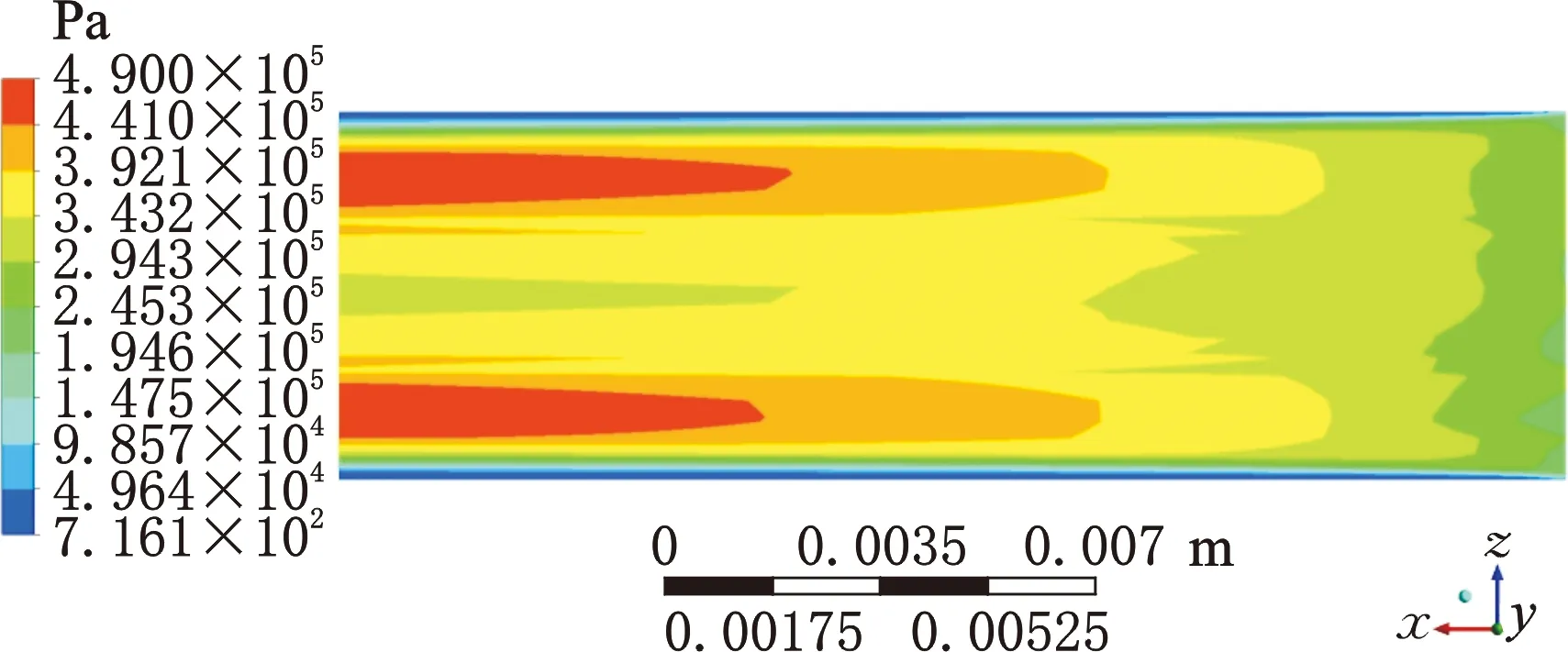

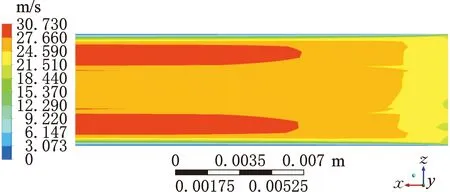

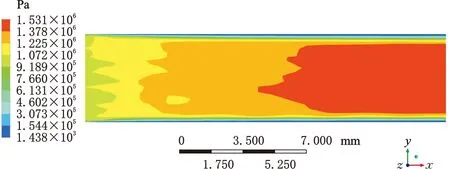

分别采用入口压力pi=0.5,1.0,1.5 MPa分析结构一异形截面孔流道内不同参数的分布。为了得到流道内部的动态压力和速度变化,选取过流道两轴心线的平面对流道进行切片观察,得到图4所示的动态压力云图和图5所示的速度云图。由图4和图5可以发现,随着入口压力逐渐增大,主流区的动态压力和速度逐渐增大,Ⅰ、Ⅲ区动态压力和速度大于Ⅱ区动态压力和速度(具体数据见表1),有明显梯度感,其原因主要是Ⅱ区流道较窄,湍流发展慢,流体在压力作用下势能转化为动能的速度慢。与此同时高速的流体对固体磨粒有更大的牵引力,磨粒与磨粒之间、磨粒与壁面之间的碰撞更加剧烈,有利于壁面凸起、毛刺等的去除。在靠近壁面区,动态压力和速度逐渐减小(具体数据见表1)。磨粒流刚进入流道时速度大、动态压力大,入口处磨粒流精密加工效果相对较好。其主要原因有如下两方面:①流体存在黏性,磨粒流在向前运动过程中,动能转化力内能,动能在边界层逐渐耗散;②主流流体向边界层过渡、磨粒碰撞产生动量交换,导致能量的转移与损失,动态压力与速度减小,磨粒流对异形截面孔壁面的创成效果逐渐减弱,表面质量逐步降低。

(a)pi=0.5 MPa

(a)pi=0.5 MPa

表1 主流区域和近壁区域的动态压力和速度Tab.1 Dynamic pressure and velocity in the main stream area and near-wall area

在流道前半段,主流区域动态压力和流体速度分布趋势大体一致,在pi=1.0 MPa的情况下,在流道中间部位分别在三个区域各选择一个点以及在近壁区域选取三个点,如图6所示,主流区域和近壁区域的动态压力和流体速度如表1所示,可以直观地观察到主流区域以及近壁区域动态压力以及流体速度变化趋势。

图6 数据点位置图Fig.6 Location map of data points

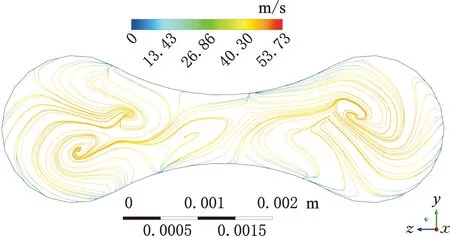

对异形截面孔流道到入口距离d分别为4 mm、8 mm、12 mm、16 mm处进行切片,得到了0.5 MPa、1.0 MPa、1.5 MPa入口压力下的流线分布,如图7~图9所示,由图7的四个切片发现,流体并没有形成明显的漩涡,随着速度的增大,在靠近窄流道附近有漩涡形成的迹象,只有在速度达到一定的数值,漩涡才有可能得到发展。由图7~图9可知,随着入口压力的增大,流道内磨粒流速度增大,漩涡得到充分发展,形成较大的涡旋。根据漩涡位置,发现漩涡大都出现在Ⅰ区与Ⅱ区、Ⅲ区与Ⅱ区交界的位置,并且无规律摆动,磨粒流紊乱程度增加,但是在距离出口附近漩涡更加靠近Ⅱ区。在漩涡外围,磨粒流速度小,这是由于流体存在黏性,流体向漩涡中心补充的速度慢,在压力作用下磨粒流速逐渐增大。漩涡中心流体具有很大的剪切力,对磨粒的携带作用更强,在漩涡无规律运动过程中,漩涡靠近壁面时由于流体的带动作用导致磨粒数量增加。由于漩涡运动无规律,所以壁面磨粒分布均匀,同时更多磨粒参与切削运动,对流道内表面的切削作用加强。

(a)d=4 mm

(a)d=4 mm

(a)d=4 mm

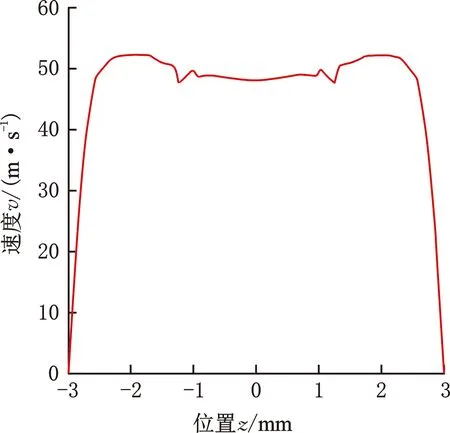

为了分析截面内漩涡的产生原理,选取入口压力为1.5 MPa,距离入口处16 mm的截面,分析两个圆心连线上的压力和速度变化,如图10和图11所示。其中横坐标代表圆心连线位置,纵坐标分别为流体的压力与速度。由压力分布曲线(图10)可以发现,压力曲线为锯齿形,在两圆心处为波峰,压力向中心区域不断减小;由速度分布曲线(图11)可以发现,在靠近Ⅱ区处速度出现一段波动,这可能是受流道壁面曲率改变的影响,速度先减小再增大再减小,在Ⅱ区附近就会出现压力大速度小、压力小速度大的情况,致使压力和速度分配不均匀,漩涡在此处逐渐发展,并且异形截面孔内周边流体向漩涡处补充,导致磨粒流产生漩涡。

图10 压力分布曲线(结构一)Fig.10 Pressure distribution curve(structure 1)

图11 速度分布曲线(结构一)Fig.11 Velocity distribution curve(structure 1)

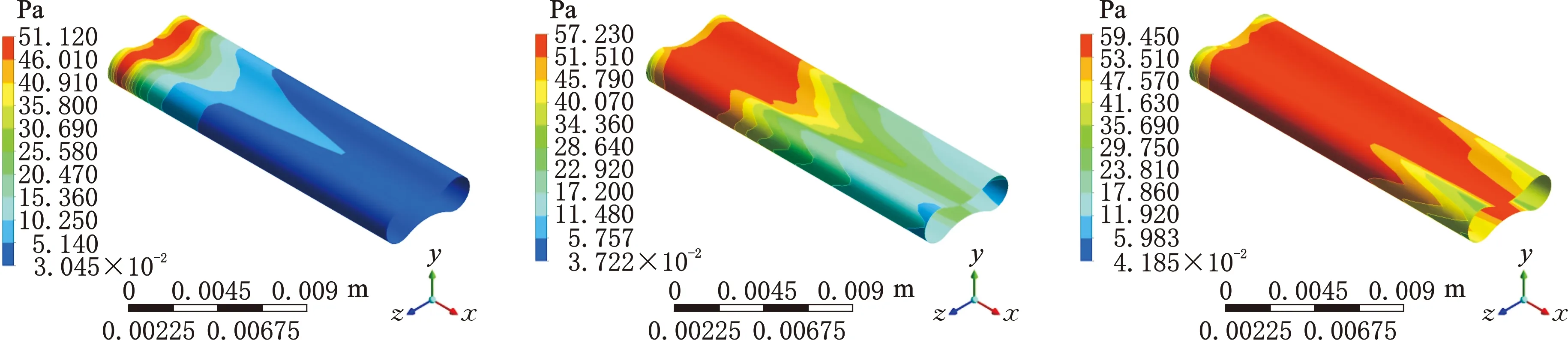

由图12磨粒对壁面压力分布图发现,不同的入口压力,壁面受到的磨粒压力是不同的,随着入口压力的增大,壁面受到磨粒的压力增大,有利于磨粒压入壁面,对壁面进行切削加工。观察图12b和图12c发现,在出口处Ⅰ区、Ⅲ区两侧的磨粒压力减小明显(具体数据见表2),可能是在接近出口时磨粒流压力降低幅度大,在截面上存在大压力差,致使漩涡具有更大的剪切力,大量磨粒补充到漩涡位置,导致在出口两侧附近磨粒聚集较少,磨粒与壁面冲击次数少,使得磨粒对壁面压力相比于前半段小。由壁面剪切力分布图(图13)发现,壁面剪切力在入口段具有较大数值,这是因为在入口处流体刚进入流道,紊乱程度高,磨粒流与壁面碰撞剧烈,导致入口剪切力最大。随着入口压力的增大,壁面剪切力增大,磨粒与壁面的滑移作用加强。磨粒在流体压力和壁面剪切力作用下完成磨粒流对异形孔内表面的创成过程,实现磨粒流异形截面孔内表面的精密加工。

(a)pi=0.5 MPa (b)pi=1.0 MPa (c)pi=1.5 MPa图12 磨粒对壁面压力分布图(结构一)Fig.12 Distribution diagram of particle pressure on the wall(structure 1)

(a)pi=0.5 MPa (b)pi=1.0 MPa (c)pi=1.5 MPa图13 壁面剪切力分布图(结构一)Fig.13 Wall shear force distribution diagram(structure 1)

根据图12和图13中的磨粒对壁面压力和壁面剪切力云图,在入口压力为1 MPa的情况下,选取数据点如图14所示,得到区域Ⅰ壁面外侧和区域Ⅱ壁面中间的磨粒压力以及壁面剪切力数据如表2所示。结合图14和表2中数据可以发现,磨粒对壁面压力先增大后减小,主要是因为磨粒需要经过一段距离碰撞才能达到较剧烈程度,磨粒对壁面的作用逐渐加强,因此在入口处磨粒对壁面压力增大;在流体形成漩涡后磨粒向主流区聚集,导致磨粒对壁面的压力减小。

表2 1.0 MPa下的磨粒压力以及壁面剪切力数据Tab.2 Particle pressure and wall shear force data under 1.0 MPa

图14 数据点位置图(结构一)Fig.14 Location map of data points(structure 1)

为了探究不同异形截面孔工件垂直于流向截面内的流动情况,在入口压力为1.5 MPa下对两种不同的异形截面孔工件内的流动情况进行了对比分析。

将第二种异形曲面结构(结构二)沿YOZ平面进行切片,得到了图15和图16所示的动态压力及速度云图。在主流区动态压力、速度逐渐变大,近壁区域径向和轴向上动态压力、速度逐渐变小,与图4和图5有类似的结果。总结可以发现宽流道处湍流发展快,动态压力和液体速度增大程度快于窄流道处动态压力和流体速度增大程度。

图15 动态压力云图(结构二)Fig.15 Dynamic pressure nephogram(structure 2)

图16 流体速度云图(结构二)Fig.16 Fluid velocity nephogram(structure 2)

在1.5 MPa入口压力下,对流道不同位置进行切片,得到了不同位置截面的流线分布,见图17。从图17中可以发现,不同的切片上均有漩涡生成,一些大的漩涡主要分布在中心区域A,一些小的漩涡在B、C、D区域出现(见图1b),结合图9发现,两种异形曲面结构中漩涡更加靠近内凸壁面,出现这种情况的主要原因是流道壁面曲率的变化,而且漩涡在区域A做无规律运动。由于内凸壁面处存在大量漩涡,流体具有较大的剪切力,内凸壁面处加工效果更好。

(a)d=4 mm

图18的磨粒对壁面的剪切力云图中出现了与图12相类似的情况,在B、C、D区域外侧磨粒对壁面的压力减小,由于漩涡主要集中在内凸壁面,大量磨粒被带走,因此B、C、D区域外侧磨粒对壁面的压力减小。与图12结果不同的是,由于在B、C、D区域有小漩涡的存在,余下磨粒在漩涡的作用下碰撞剧烈,因此部分壁面磨粒的压力作用增大。壁面剪切力云图(图19)与图13类似,在B、C、D区域部分壁面剪切力增大可能是小涡作用的结果,因此要对壁面均匀加工需选取合适的加工压力。

图18 磨粒对壁面压力分布图(结构二)Fig.18 Distribution diagram of particle pressure on the wall(structure 2)

图19 壁面剪切力分布图(结构二)Fig.19 Wall shear force distribution diagram(structure 2)

3 磨粒流精密加工实验分析

通过对磨粒流精密加工进行数值分析得到了不同参数在流道中的分布规律,选取磨粒流精密加工参数对结构一异形截面孔工件进行实验分析,工件图见图20。

图20 异形截面孔工件(结构一)Fig.20 Special-shaped section hole workpiece(structure 1)

本实验采用自行研制的磨粒流加工设备,设备磨料缸的容量为10 L,可以通过设置加工次数、加工时间或者加工流量的方式对工件进行加工,主要采用单向加工方法。针对结构一异形截面孔工件进行加工压力单一因素试验,控制磨料浓度、加工次数不变,对不同压力下加工的工件以及未加工工件表面质量进行对比分析。

选取加工压力分别为0.5 MPa、1.0 MPa、1.5 MPa,磨料浓度(质量分数)为10%,加工次数为20,观察流道内表面的微观形貌和粗糙度变化。待加工工件材料选择钛合金,钛合金硬度较高,工艺性能差,难以切削加工,对异形截面小孔的精加工更是难上加难,磨粒流精密加工可以很好地解决此类问题。

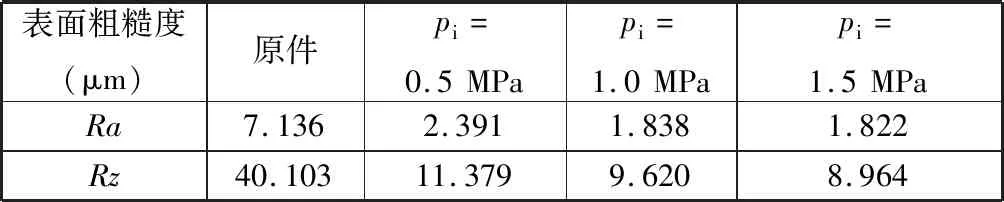

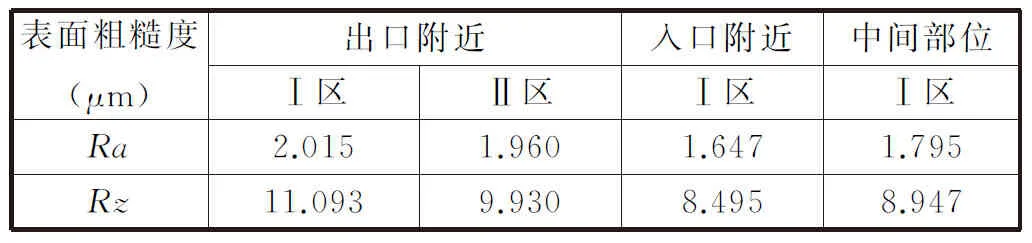

采用德国Mahr LD 120触针测量仪对工件表面三个不同位置进行检测,此设备有优越的性能,分辨力可以到达4 nm。由表3的粗糙度测量结果可以发现,随着加工压力的增大,经过磨粒流精密加工,表面粗糙度值从Ra=7.136 μm、Rz=40.103 μm变为Ra=1.822 μm、Rz=8.964 μm。由于磨粒流在小孔中已经发展为湍流,流体紊乱程度高,SiC磨粒在液体相作用下对壁面有较大的剪切力,同时对壁面的切削力也较大,从而实现了对内孔表面的精加工。Rz主要衡量表面微观不平度,磨粒流精密加工对Rz影响显著。

表3 粗糙度检测结果Tab.3 Roughness test results

根据仿真分析可知,由于漩涡作用,在出口附近磨粒压力下降,磨粒切入工件深度小,对表面凸起去除量减小,而且Ⅱ区的磨粒压力高于Ⅰ、Ⅲ区的磨粒压力,表面凸起球化量减少,因此在流道前段Ⅰ、Ⅲ区的加工质量应优于出口附近Ⅰ、Ⅲ区表面质量,出口附近Ⅱ区表面质量优于Ⅰ、Ⅲ区表面质量。通过试验研究,针对pin=1.5 MPa下的磨粒流精密加工后的流道内表面前段Ⅰ区,出口附近Ⅰ、Ⅱ区壁面进行粗糙度检测,结果如表4所示。从表4中可以看出,入口附近Ⅰ区表面粗糙度最低,随着流体向前流动伴随着能量的损耗,磨粒对壁面的加工效果下降,出口附近的粗糙度结果也很好地验证了漩涡对壁面创成的影响。即使此处表面粗糙度略高,表面完整度下降,但是总体表面质量对用户的需求可以得到满足。

表4 1.5 MPa入口压力下粗糙度检测结果Tab.4 Roughness test results under 1.5 MPa inlet pressure

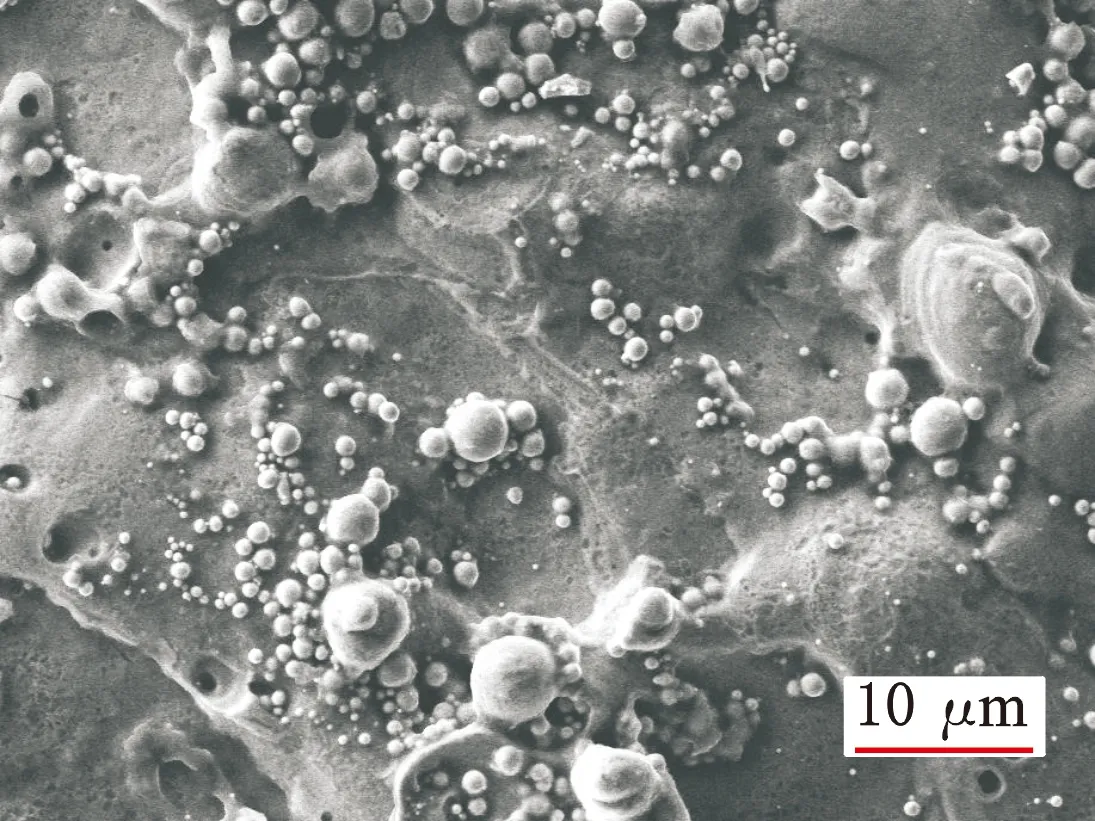

基于表面粗糙度的变化不能够直观地描述表面形貌的改善情况,选取流道中间部位,采用德国ZEISS EVO MA25扫描电子显微镜对磨粒流精密加工前后的异形截面孔内表面进行检测,得到图21所示的扫描电镜检测图。从图21中可以发现,随着加工压力(入口压力)的变大,表面质量不断变好,未经过加工的工件表面有许多凸起,球化现象明显,在磨粒流精密加工后表面凸起被去除,微观不平整度明显降低。随着漩涡的形成,壁面压力分布更加均匀,表面质量不断变好,但表面仍存在一些凹坑。大的凹坑可能由于加工次数过少,一些凸起较高,磨粒对壁面进行微切削次数不够;小的凹坑是因为漩涡在靠近壁面时具有较强的剪切作用,磨粒与壁面产生碰撞反弹未切入壁面,致使小坑存在。因此需要适当选取加工压力和加工次数以得到更好的加工表面。

(a)加工前

4 结论

(1)本文采用不同的入口压力对动态压力和流体速度进行分析,随着入口压力增大,流体动态压力和速度增大,壁面附近流体压力和速度逐渐减小,磨粒流对壁面的创成作用减弱。在不同压力下,对异形截面流道不同位置进行切片流线分析可知,随入口压力增大,漩涡逐渐发展,主要以大涡为主,并在Ⅰ区与Ⅱ区、Ⅲ区与Ⅱ区交界处发展。

(2)通过分析切片圆心连心线上的压力与速度分布可知,压力下降速度有波动,压力与速度分配不均,导致漩涡产生。

(3)在不同的入口压力下,随着入口压力的增大,流道各切片位置形成完整的漩涡,磨粒压力分布更加均匀,磨粒对壁面的压力和剪切力增大,切削力增大,磨粒流对壁面创成作用增强,出口处的大强度漩涡对磨粒的携带作用增强,导致Ⅰ、Ⅲ区磨粒压力减小,磨粒流的创成作用减弱。

(4)通过对不同异形截面孔流道分析发现,在宽流道中速度、动态压力发展更快,大漩涡更接近异形曲面曲率变化处,并且无规律运动,小漩涡的存在可能不利于表面的均匀加工。

(5)对钛合金异形截面孔进行磨粒流精密加工试验,随着入口压力增大,磨粒流逐渐形成完整漩涡,表面粗糙度值从Ra=7.136 μm、Rz=40.103 μm变为Ra=1.822 μm、Rz=8.964 μm,表面凸起、球化现象被去除,表面质量得到改善,即使出口处漩涡使磨粒压力减小,表面粗糙度值减小,但总体可以满足用户需求表面质量,从而验证了漩涡对壁面的创成机理。