润滑和载荷状态对聚甲醛齿轮服役性能的影响

卢泽华 刘怀举 朱才朝 余国达 钟兵兵

重庆大学机械传动国家重点实验室,重庆,400044

0 引言

塑料齿轮在运动传递领域的应用已有近80 年的历史,广泛应用在各种高速轻载领域。随着塑料材料及其成形工艺迅猛发展,工业领域对传动件轻量化、低噪声、低成本的要求节节攀升,塑料齿轮目前越来越多地替代金属齿轮应用在智能机器人、洗衣机等对动力传递有一定要求的场合。智能家电、智能医疗、5G通信等新兴领域蓬勃发展,也不断驱使着塑料齿轮向高承载能力、高可靠性、低噪声发展。然而,塑料材料受温度影响大,温度升高会显著降低其力学性能,制约其承载能力的进一步提高,因此,探索塑料齿轮传动能力提升技术,挖掘其承载潜力是一项富有挑战意义的工作。

塑料齿轮常用的材料有聚甲醛(POM)、尼龙 66(PA66)、聚碳酸酯(PC)、聚醚醚酮(PEEK)等,其中POM齿轮和PA66齿轮在工业领域应用最为广泛,也是塑料齿轮研究领域的主要研究对象。MAO等[1]针对POM齿轮和PA66齿轮干接触下的磨损率开展了研究,发现运行温度是影响塑料齿轮服役性能的首要因素。HOOKE等[2]在研究POM、PA66和玻纤强化PA66齿轮干接触磨损率的基础上,提出了塑料齿轮齿面闪温经验公式。MAO等[3-4]提出了计算塑料齿轮齿面温度和磨损率的数值模型和理论模型。LETZELTER等[5]采用热成像仪记录了PA66齿轮动态温度场,并将试验温度值与黏弹性数值仿真结果进行了对比,发现工况环境的劣化会导致传递误差下降和承载能力降低。LINDHOLM等[6]采用数值分析方法对PEEK齿轮的接触界面应力和摩擦热进行了计算。EVANS等[7]建立了干接触状态下钢-塑料销盘试验温度与钢-塑料齿轮副瞬态温度间的关系,并通过数值仿真证实了这种方法的合理性。KALIN等[8]绘制了不同环境温度干接触状态下钢-POM齿轮副疲劳寿命曲线(S-N曲线),指出温度升高会使得塑料齿轮疲劳强度下降。FERNANDES等[9]建立了齿轮热仿真分析模型,根据润滑状态和负载情况该模型可以较为精确地预测塑料齿轮运行温度场。CERNE等[10]提出了塑料齿轮闪温半解析预测模型,并采用热力耦合数值分析方法计算了塑料齿轮接触界面力学行为,进而通过解析法得到了温度场分布。RODA-CASANOVA等[11]提出了一种直齿塑料齿轮温度场预估方法,通过齿面动态接触分析确定了热通量传递函数。王振等[12]系统研究了啮合传动过程中轮齿瞬时接触温度场和应力的分析模拟方法,发现初始环境温度的升高对啮合时的温度场、应力都有较大影响。

由于塑料齿轮具有自润滑能力,因此大量研究探讨了干接触条件下塑料齿轮热力学行为,而对润滑状态下塑料齿轮服役性能研究较少。润滑剂可有效减少齿面摩擦,降低啮合温度和表面能量,优化塑料齿轮服役条件,提高塑料齿轮承载能力,因此目前在工程中,脂润滑是塑料齿轮的主要润滑方式。但是干接触和脂润滑条件下传热效率低,加之塑料本身热导率小,啮合过程中齿面热量大量积累使得在连续运转期间热失效风险急剧上升。为了进一步提高塑料齿轮承载能力,研究人员开始尝试在重载动力传递过程中使用油润滑。WOOD等[13]通过试验发现,相比干接触和脂润滑,油润滑钢-PEEK齿轮的承载能力和传递精度都有了明显提升。DEARN等[14]通过数值分析发现油润滑塑料齿轮选用30°压力角具有更高的承载能力。LU等[15]通过耐久试验确定了油润滑PEEK齿轮的失效模式,轻载时发生齿面点蚀失效,而重载下失效形式为点蚀诱发的轮齿折断。在塑料齿轮承载能力的诸多研究中,值得注意的是,德国慕尼黑工业大学齿轮研究中心HASL等[16]测试了注塑POM齿轮油润滑条件下的承载能力,其连续传递功率可以提高到30 kW,满足了小型城市车辆的功率要求。

笔者基于功率开放式齿轮运转试验台,开展了干接触/油润滑条件下主从动轮均为POM齿轮(简称“POM-POM齿轮副”)的服役性能试验,并记录了服役过程中塑料齿轮的运行温度、齿廓精度、磨损量和微观齿面形貌。

1 服役性能试验方法

1.1 试验齿轮参数

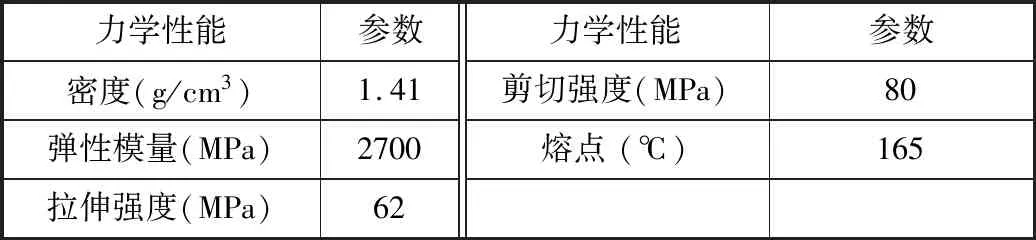

试验齿轮材料选择均聚POM(Duracon,M90-44),根据产品公司提供的参数,其力学性能如表1所示[17]。

表1 POM试验齿轮材料性能参数Tab.1 The material property parameters of POM tested gears

为避免注塑成形缺陷影响试验结果[17],试验齿轮采用机加工滚齿成形,滚刀精度等级为DIN 3968 AA级。根据GB10095—88 渐开线圆柱齿轮精度标准,POM试验齿轮平均精度等级为8级,试验润滑油选择MOBILGEAR 600 XP 100,黏度等级为ISO-VG100。POM-POM齿轮副几何参数见表2。

表2 POM-POM齿轮副几何参数Tab.2 The geometric parameters of POM-POM gear pairs

1.2 试验台性能

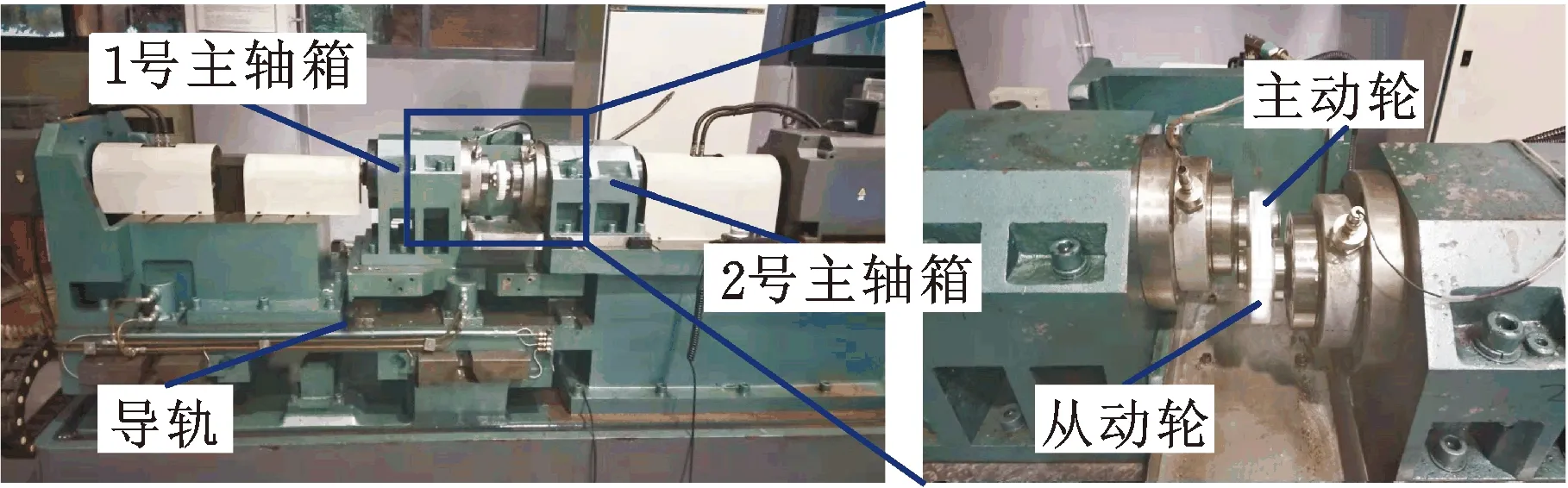

本试验中,试验台架选择功率开放式齿轮试验台,由2个主轴箱、驱动马达、导轨和监测系统组成,见图1。1号主轴箱可沿导轨移动以调整齿轮中心距,精度可达0.001 mm,同时,试验环境温度控制在22±2 ℃。

图1 功率开放式齿轮耐久性能试验台架Fig.1 The power-opened gear durability test rig

1.3 试验流程

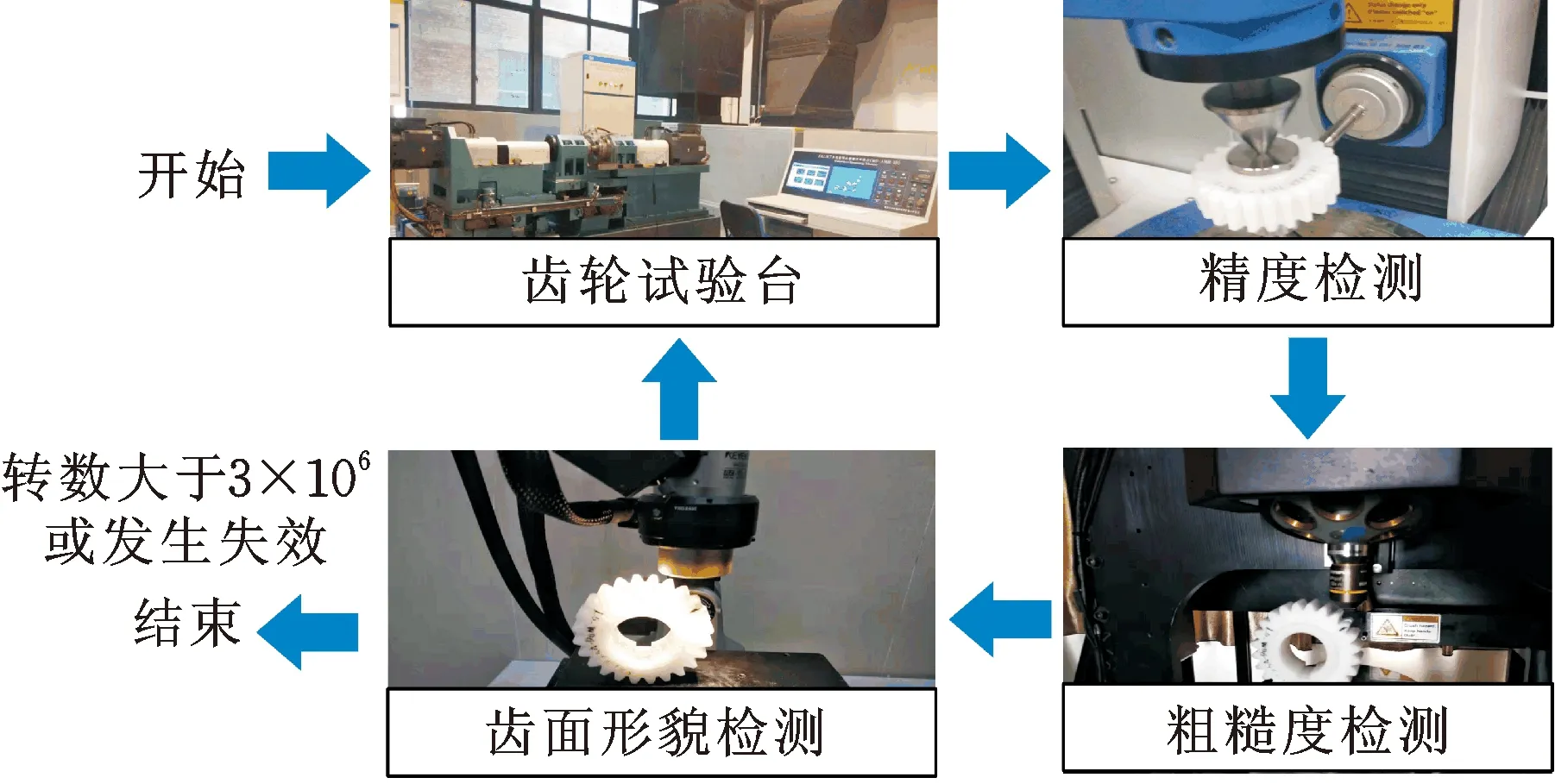

干接触条件下试验载荷分别为5,13,20 N·m,而油润滑条件下试验载荷分别为20,27,34 N·m。干接触条件下和油润滑条件下载荷不同的原因是,干接触条件下试验载荷为27 N·m时,POM齿轮连续运转寿命不到104,而油润滑条件下试验载荷为34 N·m时POM齿轮寿命超过108。试验采用喷油润滑,喷油量为1 L/min,以连续供油方式直接对啮合区域进行润滑。为了研究POM齿轮齿面形貌演化,当循环次数分别达到2.0×105、6.0×105、8.0×105、1.0×106、1.4×106、1.8×106、2.0×106、2.5×106和3.0×106时,需停机将POM齿轮副拆卸下来进行齿廓精度、齿面形貌、磨损量和粗糙度的检测。一旦齿廓偏移量大于0.5 mm,或者试验次数超过了3×106,即停止试验。

图2为试验测试流程图。每隔104次循环就选用红外热成像仪记录轮齿温度一次,成像仪精度为±2 ℃。POM齿轮精度检测设备选用万能齿轮精度测量仪,而POM齿轮磨损量测量采用精度为0.001 g的电子天平,利用称重法求得磨损量。利用白光干涉仪和超景深显微镜进行齿廓形貌观察,并用扫描电镜检测齿轮磨屑以确定具体的磨损模式。

图2 试验流程Fig.2 The test procedure

2 试验结果与分析

润滑油带走了塑料齿轮啮合过程中产生的热量,并通过在齿面形成油膜减少了齿面摩擦与表面能量,提高了POM齿轮的承载能力。本节记录了试验过程中运行温度、齿廓精度、磨损演化和齿面形貌,阐述了润滑和载荷对POM齿轮承载能力和服役性能的影响。

2.1 不同润滑条件下的运行温度

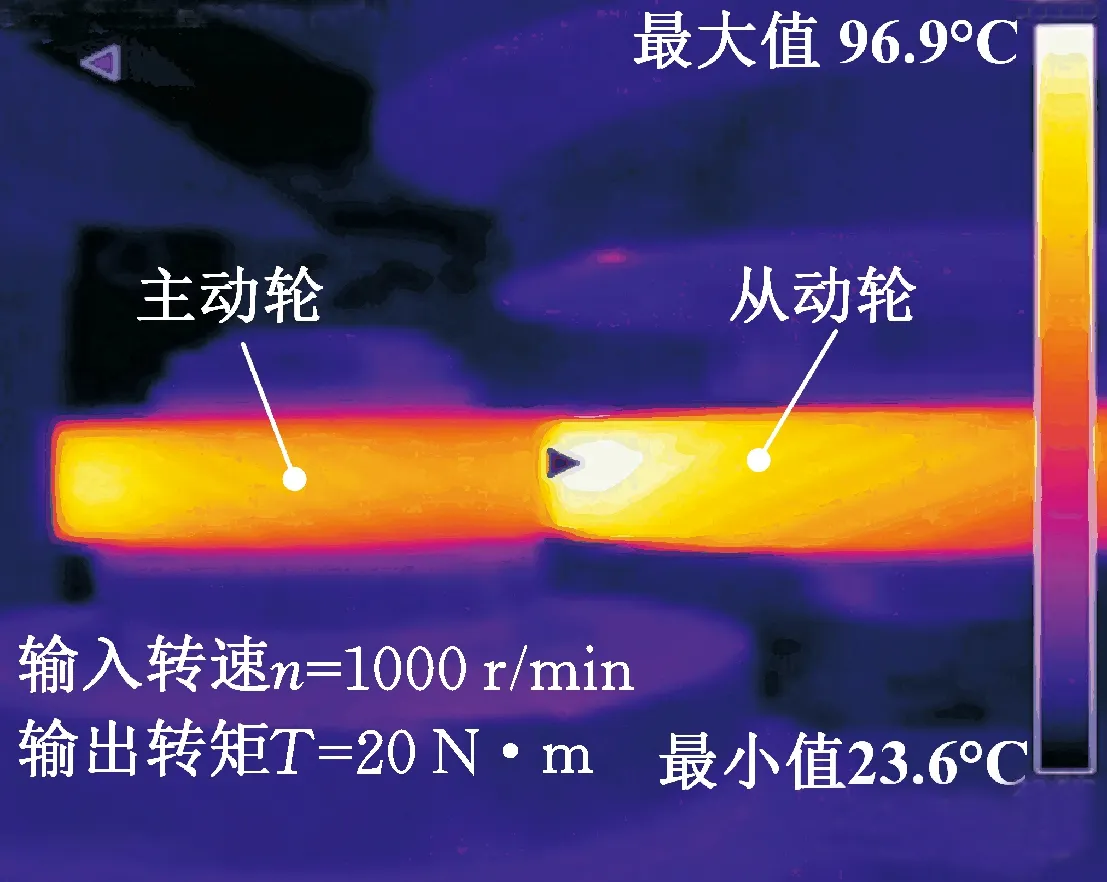

图3为输出载荷20 N·m、循环4×105次后POM齿轮的热成像图。干接触条件下POM齿轮最高齿温出现在啮合区,高达96.9 ℃,POM齿轮本身积累了啮合过程中产生的大量热量,环境温度与室温接近,主要传热方式为热对流和热辐射。而油润滑条件下POM齿轮齿面温度最大值仅为37.4 ℃,润滑油温度低于轮齿温度,并形成一条宽度约为4 mm润滑油带。四处飞溅的油液使得周围温度高于环境问题,油润滑条件下POM齿轮主要传热方式为齿轮与润滑油之间的热传导。

(a)干接触条件下POM齿轮温度场

图4所示为不同润滑条件下POM齿轮运行温度演化进程。油润滑条件下POM齿轮输出转矩近乎是干接触条件下POM齿轮输出转矩的7倍,但全周期内干接触条件下POM齿轮的最低运行温度显著高于油润滑条件下POM齿轮的最低运行温度。随着循环次数的增加,干接触条件下POM齿轮磨损严重,初始渐开线齿形完全丧失,不同阶段温度波动极为剧烈。循环次数为2.0×106时,干接触条件下POM齿轮温度高达73.5 ℃,而全周期内最低运行温度为40.3 ℃,温度波动幅值为33.2 ℃。热载荷剧烈变化,使得干接触条件下POM齿轮服役条件在承受恒定负载同时,还受到热载荷随机波动的影响,其服役环境相比油润滑更为复杂。干接触2.0×106次后温度下降的原因可能是,运转过程中节线处滑移相比其他区域滑移小,使得节线区域材料去除少。而油润滑条件下POM齿轮运行温度较为稳定,温度波动幅值仅为6.2 ℃。

(a)干接触条件下POM齿轮温度演化进程

图5所示为循环4×105次时不同润滑条件下POM齿轮的运行温度。由于干接触条件下输出转矩为27 N·m时POM齿轮运行温度已超出POM材料长期服役温度100 ℃,其服役寿命仅为9.8×104,因此图5中干接触条件下输出转矩为27 N·m时,POM齿轮的运行温度值取循环5×104时的温度值。显然,干接触条件下POM齿轮运行温度远大于油润滑条件下POM齿轮运行温度。干接触条件下POM齿轮运行温度随载荷增大而直线升高,当输出转矩为5 N·m时,运行温度为48.6 ℃,当输出转矩增加到27 N·m时运行温度升高到124.8 ℃。而油润滑条件下,POM齿轮最高运行温度一直低于45 ℃,当输出转矩为27 N·m时,运行温度为35.4 ℃,约为相同载荷下干接触齿轮运行温度的1/3。润滑油显著改善了POM齿轮的服役条件,循环油液降低了POM齿轮运行温度,减少了齿轮摩擦,从而延长了POM齿轮服役寿命,使得其承载能力远高于干接触条件下POM齿轮的承载能力,但随着输出转矩的增大,齿轮温度仍呈上升趋势。

图5 不同载荷下POM齿轮的最大运行温度Fig.5 Maximum operating temperature of POM gears

2.2 精度与磨损演化

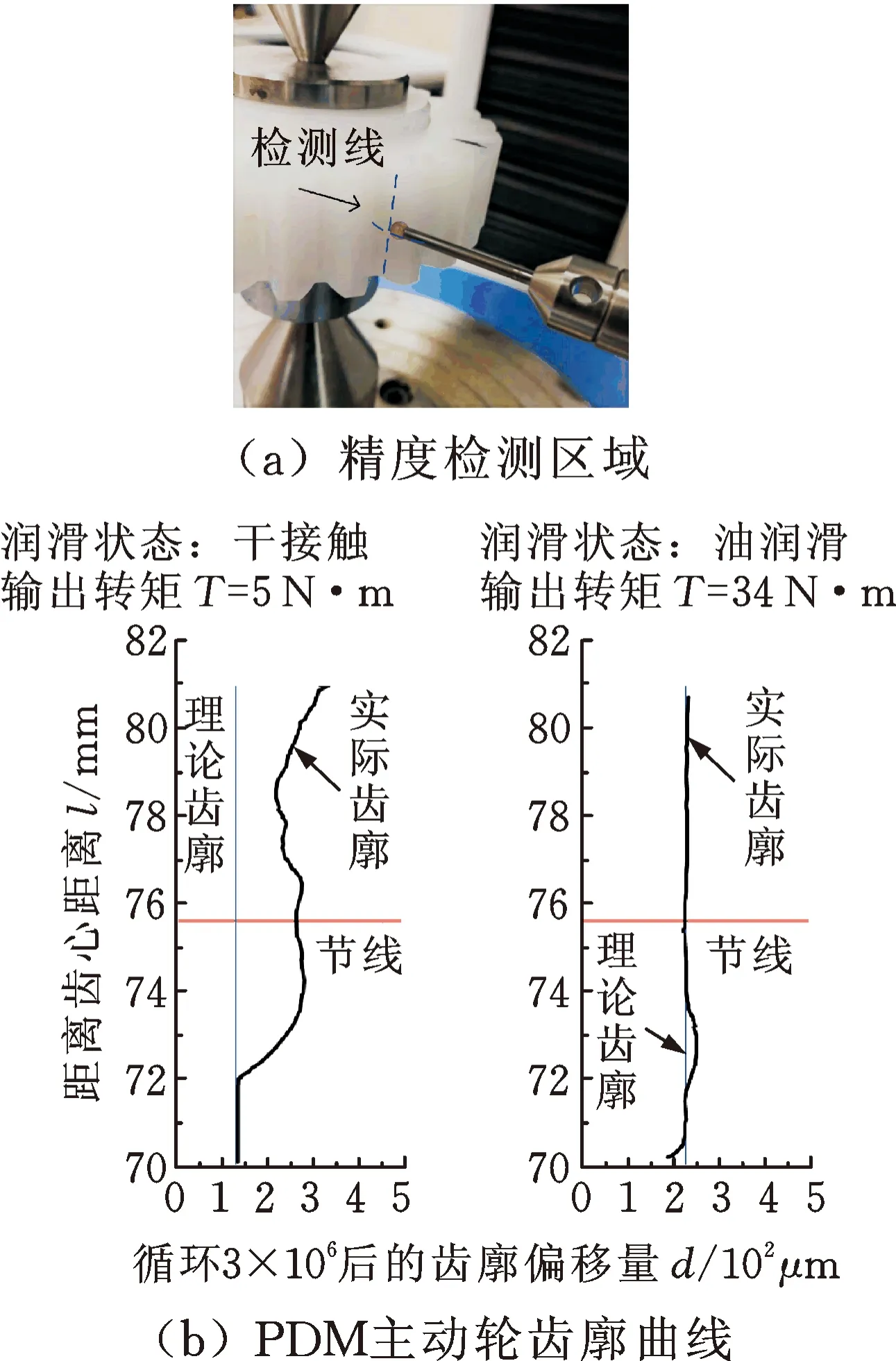

理论齿轮与磨损齿廓之间的偏差被定义为齿廓偏差,可通过万能齿轮精度测量仪检测。根据标准GB/T 10095—2001,齿轮精度可分为三组检测项目,现选取第一组检测项目中的齿廓积累总偏差Fp、第二组检测项目中的齿廓总偏差Fα和第三组检测项目中的螺旋线总偏差Fβ表征POM齿轮精度退化情况。齿轮精度与轮齿磨损相互影响,齿廓磨损使得齿轮齿廓精度下降、传递误差增大,精度下降带来的振动、冲击、滑动等因素又会加剧齿面的磨损。图6a所示为POM主动轮精度检测区域,图6b为不同润滑条件下循环3×106次后POM主动轮齿廓曲线。

图6 POM齿轮齿廓测量Fig.6 Tooth profile measurement of POM gears

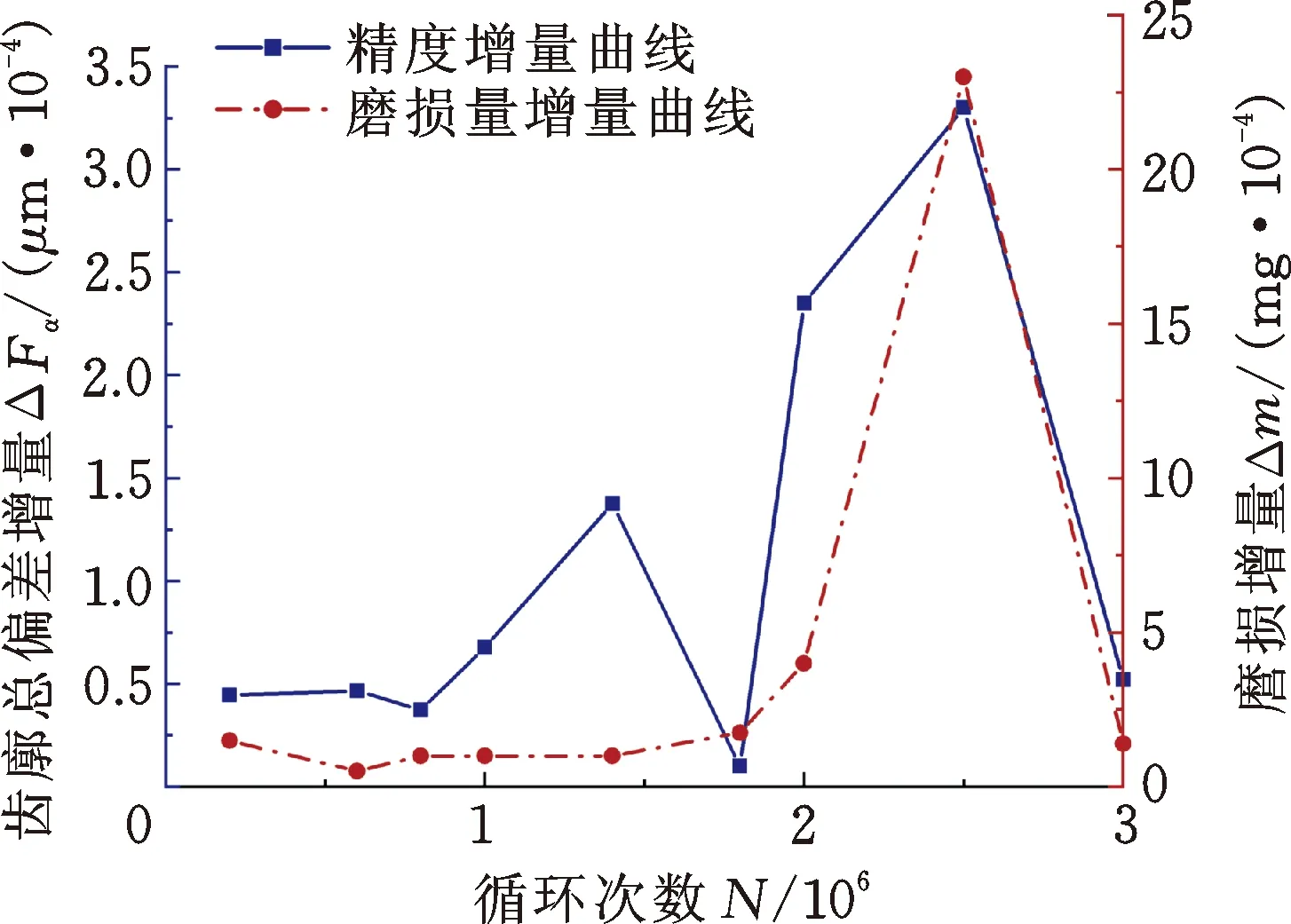

为了探讨齿廓总偏移量与磨损量之间的映射关系,采用称重法测试了POM齿轮运行过程中的磨损增量。图7所示为干接触条件下输出转矩为5 N·m时,POM主动轮磨损增量与齿廓总偏差Fα增量的对比。虽然试验结果中出现了一些散点,但仍然可以清楚地看到,磨损增量的变化与齿形偏差的变化密切相关,POM齿轮齿廓总偏移量可用来衡量POM齿轮的磨损增量。循环次数为2.5×106时,POM齿轮磨损增量增加到22.5 mg/104,齿廓总偏移量也达到最大值3.2 μm/104,当磨损增量减小时,齿廓总偏移量也随之减小。因此,齿廓总偏差Fα可作为一个磨损指标来反映POM齿轮磨损情况。

图7 干接触条件下输出转矩为5 N·m时的POM齿轮磨损增量与齿廓总偏移量增量对比Fig.7 Comparison of wear increment and tooth profile offset of the POM gear under dry contact condition

循环次数越大,POM主动轮精度退化程度越严重,但不同检测项目的精度退化程度有所不同。图8所示为不同润滑条件下POM齿轮各精度退化情况对比。在三组齿轮精度检测项目中,齿廓总偏差Fα增大幅度明显。当循环3×106次后,输出转矩为5 N·m时干接触条件下的POM齿轮齿廓总偏差Fα从初始36.3 μm增大到173 μm,是初始值的4.75 倍,而螺旋线总偏差Fβ和齿廓积累总偏差Fp分别从16.7 μm、40.7 μm增大到38.7 μm、176 μm。相比干接触,输出转矩为34 N·m条件下油润滑POM齿轮齿廓总偏差Fα几乎没有变化,从初始68.5 μm增大到79.6 μm。

(a)干接触条件下POM齿轮精度演化进程

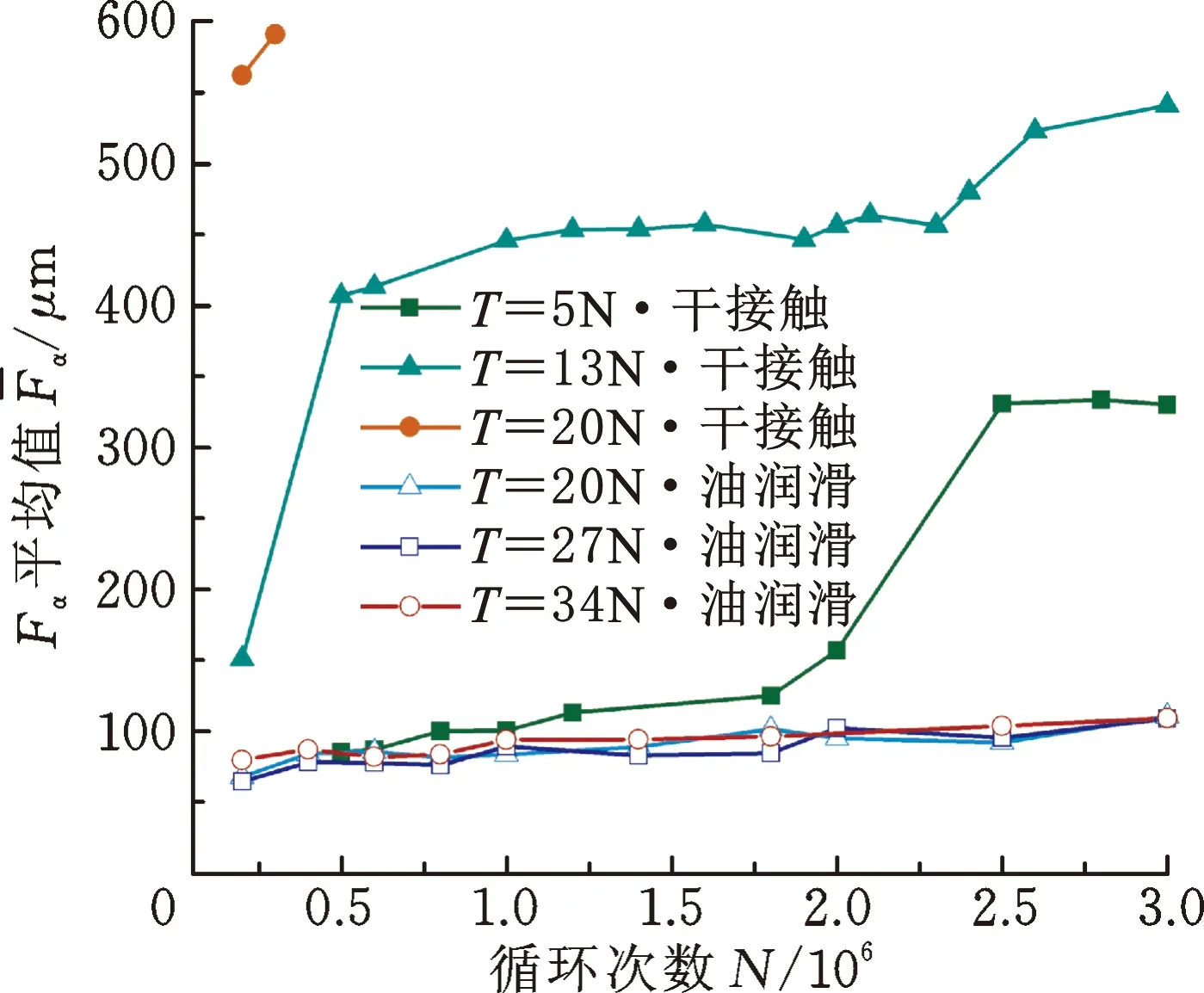

图9所示为不同载荷下干接触/油润滑POM齿轮齿廓总偏差Fα的退化过程。干接触条件下输出扭矩为5 N·m时,POM齿轮齿廓总偏差Fα变化率随循环次数的增加而缓慢增大,循环达2×106时激增,在循环2.5×106次后又恢复平稳。经分析可知,干接触条件下POM齿轮经磨合达到较稳定状态后,由于齿形出现较大的磨损,接触界面粗糙度逐渐增大,使得原有稳定状态被打破,齿轮运行温度和磨损率升高,之后再次达到稳定状态。输出扭矩增大到13 N·m后,POM主动轮齿廓总偏差Fα急剧增大到407 μm达到稳定状态,载荷的增加使得干接触条件下POM齿轮在磨合阶段的磨损率增大。当输出载荷增大到20 N·m时,干接触条件下POM齿轮服役条件急剧恶化,导致齿轮完全失效。由于润滑油减摩冷却作用,油润滑条件下POM齿轮齿廓总偏差Fα增大缓慢。输出扭矩为34 N·m时,POM主动轮Fα经过3×106次循环后仅从初始79 μm增大到了108 μm。对比主动轮和从动轮的齿廓精度可见,干接触条件下主动轮的齿廓总偏差大于从动轮的齿廓总偏差,且约为从动轮偏移量的1.5倍,与齿轮副传动比相同。

(a)POM主动轮Fα平均值演化进程(n=1000 r/min)

2.3 微观形貌演化与磨损形式

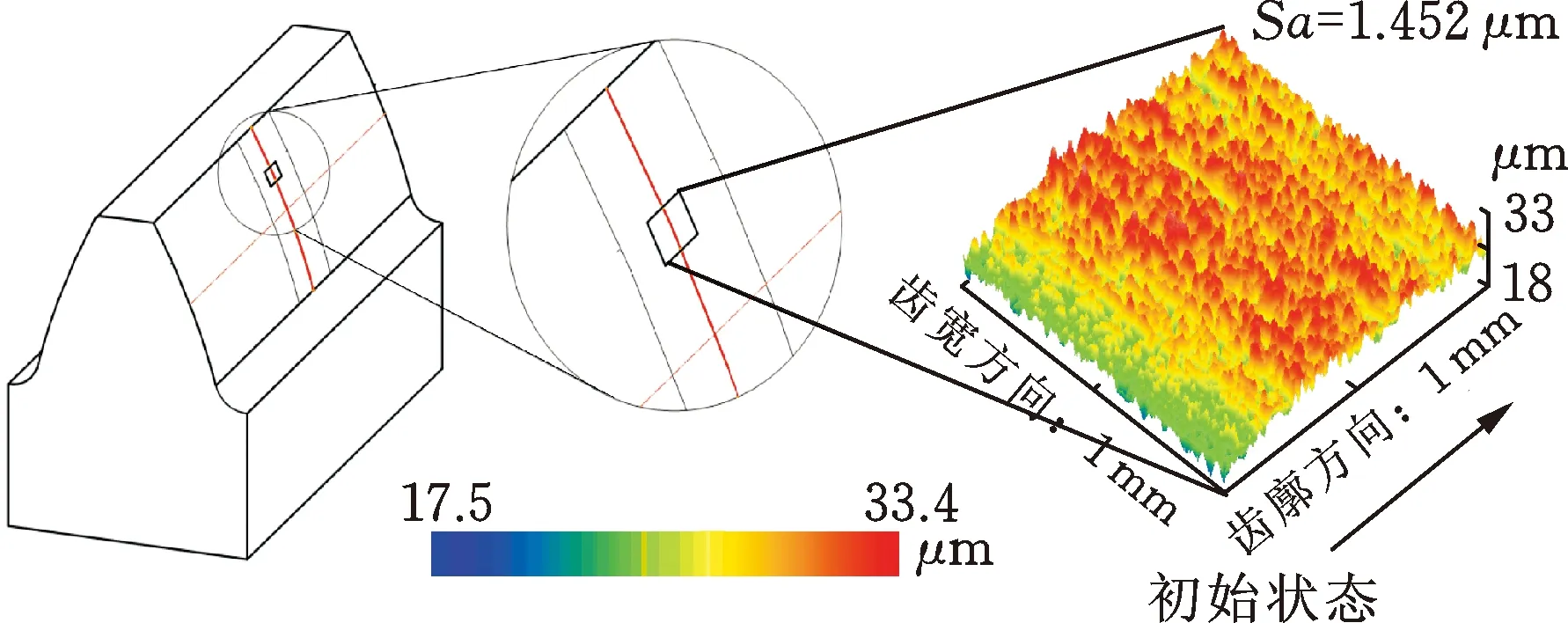

图10为采用白光干涉仪检测齿面微观形貌的区域示意图,测量区域位于齿顶与节线之间1 mm ×1 mm的正方形区域。初始齿廓表面算术平均高度Sa为1.452 μm,图形清晰地展现了平行于齿宽方向的切削痕。

图10 齿廓微观形貌检测Fig.10 Detection of tooth microtopography

随着循环次数的增加,切削痕逐渐替代为齿面滑滚运动带来的沟壑。图11所示为POM主动轮齿面微观形貌和表面算术平均高度Sa的演化过程。干接触条件下输出载荷为5 N·m时的POM齿轮初始齿廓Sa为1.75 μm,磨合结束后切削痕完全消失,Sa增大到2.89 μm。稳定阶段齿面逐渐出现沿齿廓滑移方向的沟壑,Sa保持在3.45 μm左右,继而稳定状态被打破,齿面沟壑明显加深,Sa增大到6.41 μm,与图9中POM齿轮齿廓总偏差Fα变化趋势一致。相比油润滑条件下输出载荷为34 N·m时的POM齿轮,循环2×106后,齿面形貌仍然保持较为完整,仅略带有一些浅的沟壑,Sa增长缓慢,说明润滑油有效减缓了齿面劣化程度。

(a)干接触条件下输出载荷为5 N·m时的POM齿轮齿面微观形貌演化

图12所示为不同润滑状态下POM齿轮齿面形貌对比。初始齿面加工切削痕平行于齿廓方向且清晰可见,3×106次循环后干接触条件下POM齿轮齿面磨损严重,齿廓形貌高低不平,出现较多深的沟壑,初始切削痕已被完全破坏。油润滑条件下POM齿轮齿面出现零星的轻微擦伤,初始切削痕未完全消失,齿面保有部分初始特征。

(a)初始齿廓微观形貌

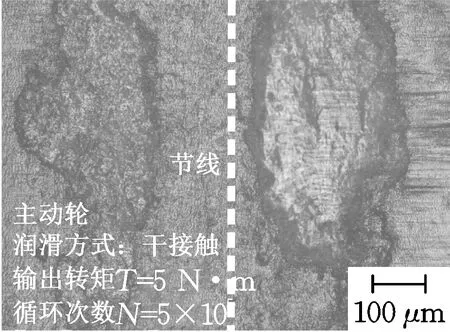

图13所示为干接触条件下,输出载荷为5 N·m时的POM主动轮齿面节线附近早期黏着磨损形貌。齿轮节线附近存在较小的相对滑移速度,由于黏着效应,干接触条件下主从动轮之间的材料发生迁移,造成黏着磨损。由于相同材料摩擦副之间存在较强的黏着倾向,而局部接触点温升也使得黏着倾向进一步加大,这些构成了干接触条件下POM齿轮发生黏着磨损的先决条件。同时,齿轮节线附近载荷较大,材料局部接触峰点发生弹塑性变形、剪切破坏或材料迁移。

(a)5×105次循环后齿面形貌

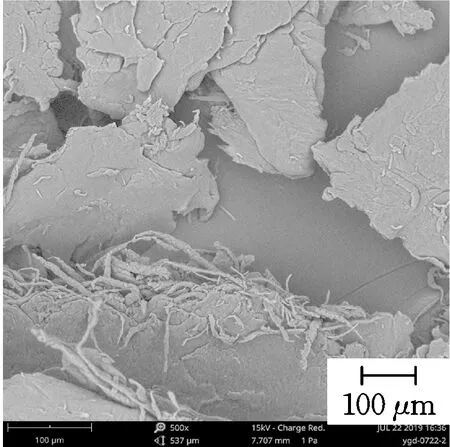

图14所示为干接触条件下输出载荷为20 N·m时POM齿轮磨屑微观特征和循环9.8×104次后图10所示区域的齿面形貌。通过扫描电镜观察POM齿轮磨屑可见,碎片状磨屑周边呈不规则带状,光学显微镜下干接触条件下输出载荷为20 N·m时的POM主动轮齿面出现较深的沿滑移方向塑性流动形成的沟壑,即槽状磨痕。这些典型磨粒磨损特征说明,早期节线附近脱落的颗粒在接触压力的作用下沿滑移方向对材料产生了附加切削的作用,使表面剪切、犁皱和切削,形成较深沟槽。

2.4 POM齿轮失效模式

(a)扫描电镜下POM齿轮磨屑

图15为不同载荷下POM主动轮齿廓磨损特征曲线。在干接触条件下,齿面磨损主要出现在齿顶和齿根区域,其中齿根区域的磨损量最大,而节线区域的磨损量最小。由于润滑油的冷却减摩作用,油润滑条件下POM主动轮磨损较小,主要集中在节线与齿根之间的区域。对比输出转矩20 N·m、不同润滑条件下POM齿轮齿廓形貌可以发现,干接触条件下POM齿轮齿面在循环次数为6×105时已完全消失,而油润滑条件下循环次数为3×106时,POM齿轮齿面仍较为完整。

(a)干接触条件下POM主动轮齿形貌对比

图16所示为不同载荷等级和润滑状态下POM齿轮的失效情况。润滑和载荷对POM齿轮失效形式存在较大影响,干接触轻载POM齿轮失效形式为过度磨损。随着载荷的增大,齿轮运行温度升高,齿轮局部接触区域出现胶合,当运行温度超过材料熔点时,POM齿轮轮齿会在极短时间内局部融化[1]。油润滑条件下POM齿轮齿面磨损小,通过工业CT检测发现,轮齿节线附近出现点蚀坑,失效形式在当前载荷范围内表现为点蚀失效。

(a)干接触下齿面过度磨损

3 结论

本文通过分析干接触/油润滑状态下POM齿轮失效形式、磨损特征和温度场,确定了POM齿轮的磨损模式和失效形式,证实了油润滑可显著提高POM齿轮承载能力,有助于后续针对具体工况开展塑料齿轮服役性能分析。结论总结如下:

(1)随着载荷的增大,干接触条件下POM齿轮运行温度急剧上升,服役期内波动剧烈,而油润滑条件下POM齿轮运行温度略有上升。润滑油的减摩传热作用显著降低了POM齿轮运行温度。

(2)齿廓总偏差Fα退化现象符合POM齿轮宏观磨损规律,齿廓总偏差Fα可作为POM齿轮磨损指标。干接触条件下POM齿轮磨损量远大于油润滑条件下POM齿轮磨损量,磨合期内的磨损率随载荷增大而增大。

(3)载荷和润滑条件对POM齿轮磨损模式和失效形式影响较大。当润滑条件为干接触时,轻载下POM齿轮主要发生磨损失效,磨损模式为黏着磨损和磨粒磨损,重载下会出现轮齿融化,而油润滑条件下POM齿轮主要发生疲劳失效。